沁水东大煤矿坚硬顶板水压预裂大巷围岩控制技术研究与应用

2022-06-13刘战方

刘战方

(晋城金成矿山建筑工程有限公司,山西 晋城 048000)

随着煤炭资源开采时间的增加,井工煤矿开采深度逐渐增大,矿井巷道所面临的围岩条件、应力环境愈加复杂,巷道也不可避免地受到邻近工作面的采掘动压影响,仅通过传统的锚网索支护已难以控制围岩变形。沁水东大煤矿中央轨道大巷受到3101工作面采动影响后,围岩失稳变形破坏严重,已无法满足使用要求,故以中央轨道大巷地质复赋存条件为背景,采用数值模拟、理论分析及现场监测反馈等方法,研究对应回采工作面对大巷稳定性的影响,制定针对性的围岩控制方案,解决大巷在采动影响下失稳变形的问题,同时为类似条件巷道围岩控制提供可靠的参考。

1 工程概况

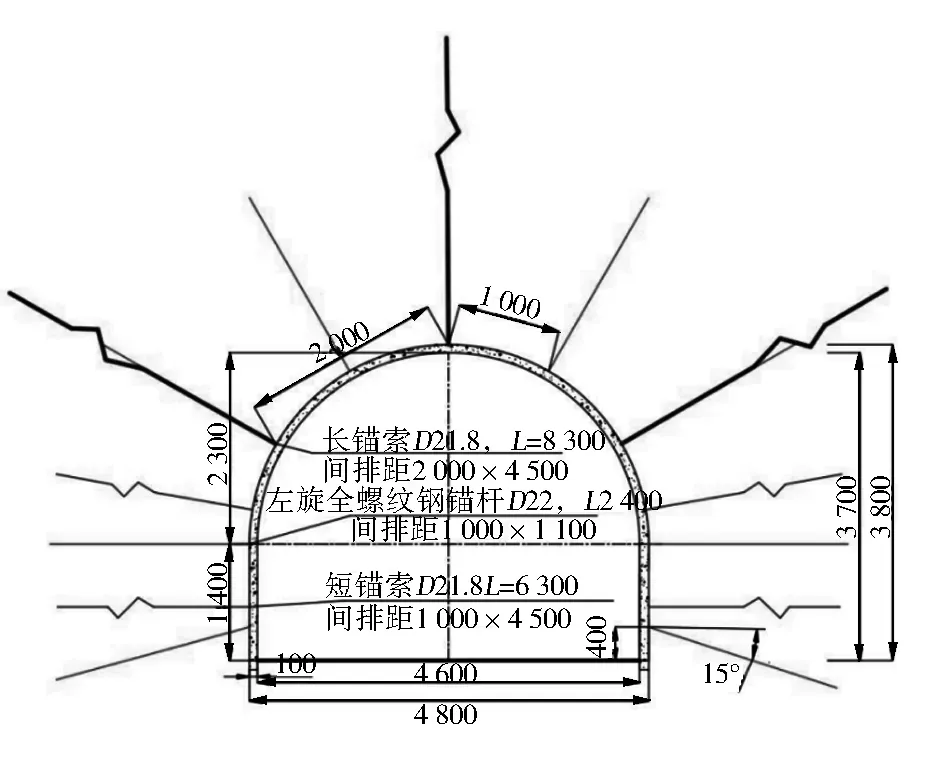

沁水东大煤矿中央轨道大巷地面标高+702.547 m,工作面标高+25.95~+125.226 m,盖山厚度577.32~676.6 m,位于西大村以北,距离3号煤层底板平均约8.7 m,服务首采面开采完成,设计长度为1 568.4 m,具体坡度根据煤层变化适当调整,采用直墙半圆拱断面,掘进宽度4.8 mm,掘进高度3.8 mm,墙高1 400 mm,采用“锚网索喷”联合支护,顶板采用螺纹钢锚杆配合长锚索进行支护,帮部采用螺纹钢锚杆配合短锚索进行支护,喷厚150 mm,混凝土强度等级C25,铺底厚度为150 mm,混凝土强度等级为C30,支护断面如图1所示。

图1 中央轨道大巷支护断面(mm)

2 中央轨道大巷破坏特征及机理分析

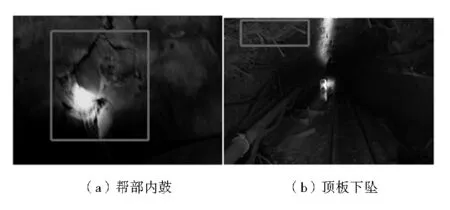

中央轨道大巷服务于3号煤首采区,三条大巷集中布置在采区中部,中央回风大巷、中央胶带大巷布置在3号煤层中,回采工作面布置在大巷两侧,工作面由采区边界向大巷方向推进,3101工作面为首采工作面,距中央轨道大巷水平距离50 m处停采。中央轨道大巷掘巷期间,巷道表面喷层无明显开裂,围岩整体稳定,当矿井投入生产后,受到3101工作面采动影响,中央轨道大巷对应巷段出现明显的变形破坏现象,且工作面距停采线愈近,巷道破坏特征愈明显,巷道典型的破坏情况如图2(a)、(b)所示,表面喷层开裂、脱落,帮部鼓包、内移,局部达到500~600 mm,顶板多处出现网兜、下沉现象,下沉量最大处可达500 mm,经历反复的变形—整修—变形—整修过程,已严重威胁矿井的安全高效生产。

结合3号煤层首采区开拓、回采巷道布置情况,采煤工作面回采期间,其前方岩层内将形成超前支承压力影响区[1],在超前支承应力作用下,中央轨道大巷周围岩层内垂直应力逐渐增大,围岩变形破坏,引起巷道断面收缩,因此可知,回采工作面动压影响是导致中央轨道大巷失稳变形的关键因素。采动影响下支撑应力示意如图2(c)所示。

图2 中央轨道大巷破坏概况及支承应力示意

3 合理保护煤柱宽度研究

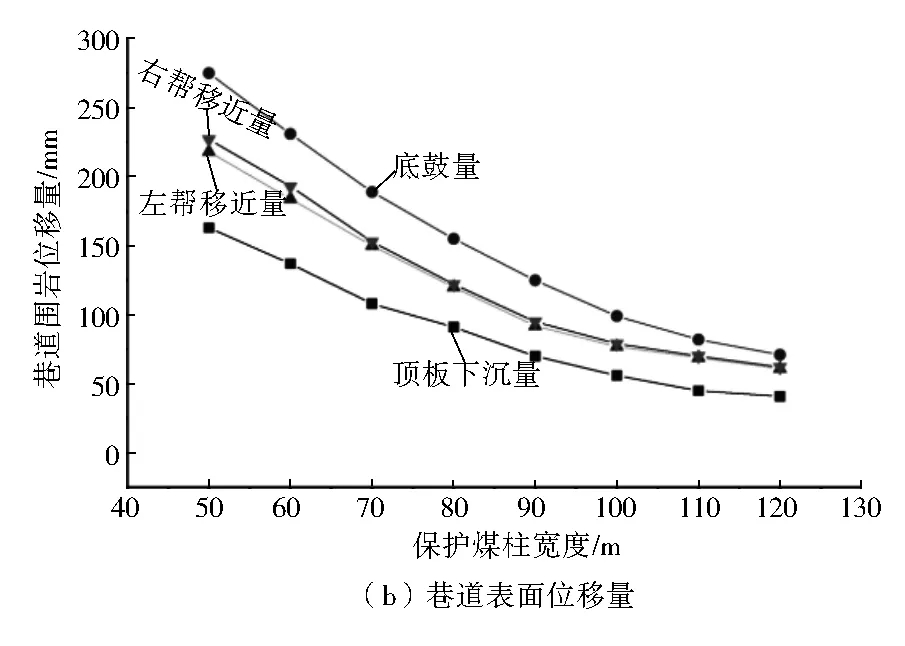

为选择更加合理的保护煤柱宽度,依据3号煤层一采区地质条件建立图3(a)所示模型[2],模型宽度为280 m,高度为84 m,厚度为20 m,中央回风大巷、胶带大巷布置在3号煤层中,采用矩形断面,中央轨道大巷布置在3号煤层下方的泥岩中,巷道断面为直墙半圆拱形,模型顶面距地面约550 m,均布载荷为13.85 MPa,模型X轴左右、Y轴前后边界设置固定位移边界条件,Z轴下部边界设置固定位移边界条件,模拟时,首先计算平衡得到初始地应力场,然后进行三条开拓大巷的开挖支护,计算平衡后进行工作面的回采。参阅相关学者研究成果[3-4],假设保护煤柱宽度为50~120 m,变化梯度为10 m,工作面回采完毕后,统计中央轨道大巷顶底板及两帮的最大变形量,整理得到图3(b)所示结果。

图3 数值模型及分析结果

根据图3(b)所示结果可以看出,当预留100~120 m保护煤柱时,中央轨道大巷两帮移近量最大为156 mm,顶底板移近量最大为155 mm。不同保护煤柱宽度条下,巷道表面变形量差异较小,表明此时中央轨道大巷未进入回采工作面超前支承压力影响区;预留70~90 m保护煤柱宽度,两帮移近量由193 mm增大为310 mm,顶底板相对移近量由189 mm增大至289 mm,巷道表面变形量增大较明显,底鼓量增幅最为明显,说明此时中央轨道大巷已受到工作面采动影响,但影响程度适中,巷道表面变形量仍在合理范围内,不影响其正常使用功能;当预留保护煤柱宽度小于70 m后,两帮相对移近量最大值为463 mm,顶底板相对移近量最大值为445 mm,巷道断面整体变形较严重,表面此时中央轨道大巷收到回采工作面剧烈的动压影响,已无法满足其正常使用的要求;综上所述,保护煤柱宽度为70~90 m之间时,巷道稳定性较好,考虑到煤炭采出率,确定最佳保护煤柱宽度为70 m。

4 坚硬顶板水力切顶卸压技术研究

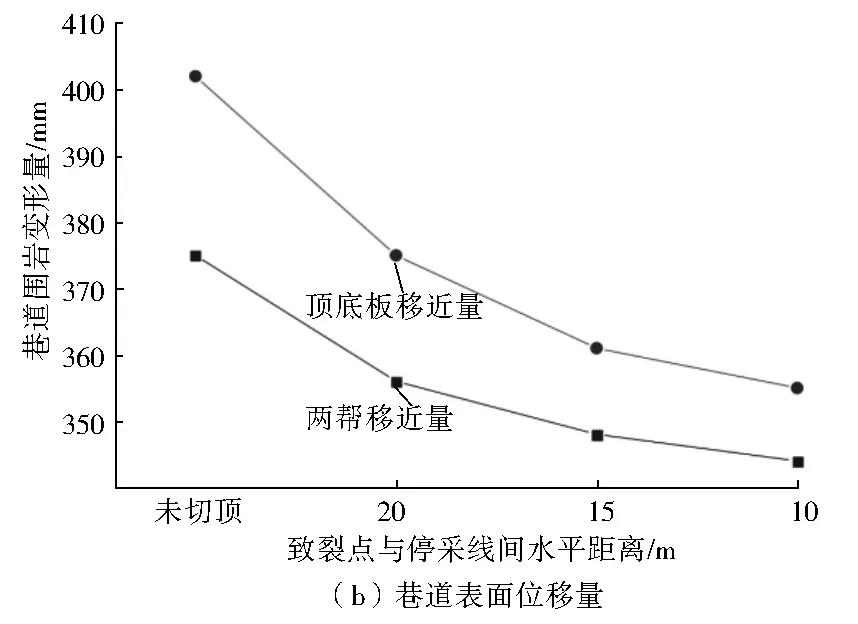

工作面回采完成后,停采线附近采空区上方未充分断裂、垮落的坚硬基本顶形成悬臂结构是导致中央轨道大巷围岩内应力长期集中的重要原因,因此考虑采用切顶技术使悬臂结构断裂垮落。结合3号煤层一采区现场地质情况,3号煤层直接顶为厚度约2.5 m的粉砂岩,直接顶上方依次为细砂岩(厚10 m)、粉砂岩(5.2 m)、中砂岩(7.7 m)。本次切顶的主要目标是距3号煤层21.5 m的中砂岩,次要目标是距3号煤层8.5 m的细砂岩。不同的切顶位置对切顶效果具有重要影响。为确定合理的切顶位置,查阅相关研究成果,初步提出切顶位置与停采线水平距离分别为20 m、15 m、10 m三种方案。采用前文模型进行模拟分析,整理得到图4所示结果。

图4 数值模拟分析结果

图4(a)所示为岩体内垂直应力变化规律,可以看出,随着压裂位移与停采线距离增大,中央轨道大巷围岩内垂直应力呈减小趋势。压裂位置与停采线距离为20 m、15 m、10 m,相对未切顶垂直应力分别下降了3.69%、5.01%、7.44%.不同压裂位置条件下,集中轨道大巷表面最大位移量如图4(b)所示,切顶后顶底板、两帮相对移近量均明显减小。压裂点与停采线水平距离20 m、15 m时,巷道表面变形量差异较大;压裂点与停采线水平距离为10 m时,巷道表面变形量减幅很小;随着压裂点与停采线水平距离的减小,停采线附近的垂直应力呈上升趋势,将影响工作面回采结束后的回撤。因此,综合考虑中央轨道大巷围岩应力、变形及液压支架回撤难易程度等因素,选择与工作面停采线水平距离15~20 m处作为压裂点。

5 水力压裂技术应用

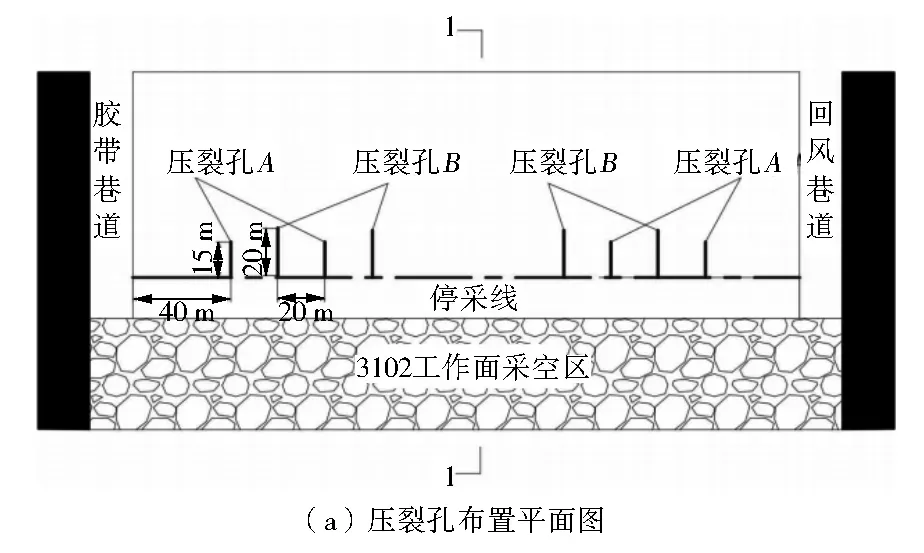

3102工作面距中央轨道大巷70 m处停采,在停采线处进行水压致裂技术应用试验。设计A、B两种压裂孔形式,采用直径56 mm的钻头施工,钻杆直径44 mm,在停采线处进行钻孔施工。A类终孔距停采线水平距离为15 m,B类终孔距停采线水平距离为20 m,钻孔间水平距离20 m,最边缘钻孔与回采巷道间距为40 m,每个钻孔均进行4次压裂,压裂钻孔布置如图5所示。采用手压泵提供高压水,最大水压可达70 MPa,注水管采用高压软管。对3102工作面顶板进行水压致裂切顶后,定期查看对应中央轨道大巷围岩破坏情况,巷道表面喷层未发现明显的破坏,表面位移量可忽略不计,能够满足其正常使用的要求,应用效果良好。

图5 压裂孔布置详情方案

6 结 语

1) 3号煤层一采区中央轨道大巷掘进期间巷道围岩稳定性良好,由于回采工作面超前支承压力的影响,巷道围岩变形破坏。

2) 采煤工作面停采位置对中央轨道大巷围岩稳定性具有显著的影响,巷道稳定性与停采线煤柱宽度呈负相关,保护煤柱宽度为70 m较合理。

3) 切顶后可降低中央轨道大巷围岩内应力集中程度,切顶位置距停采线水平距离15~20 m效果较好,应用后有效控制了中央轨道大巷的失稳破坏。为类似地质条件下动压影响巷道围岩控制提供了参考。