不同煤种混烧预防锅炉结焦技术分析

2022-06-12卢熠然江雪珍王文强

卢熠然,江雪珍,王文强

(华能(福建)能源开发有限公司福州分公司,福建 长乐 350299)

引言

为适应煤炭市场化需要,降低燃料成本,加大经济煤种掺烧力度是必由之路。随着掺烧煤种的多样化、复杂化,防止锅炉结焦是确保锅炉安全运行的首要任务。一般钠钾等碱金属含量高的煤种,灰熔点较低,锅炉在燃烧该煤种时交易结渣[1-2],造成锅炉受热面换热效率降低,排烟温度升高,甚至会堵塞锅炉排渣,引发锅炉事故。周永刚等研究发现钠钾质量分数大于3%,掺烧比例超过80%,可能造成严重的锅炉结焦,掺烧弱结焦特性的煤种、增加吹灰等方式,可以减弱结焦的风险[3]。多次机组调停检查发现,前屏过热器、折焰角区域容易发生结焦。本文通过监测前屏过热器温升率,试验不同煤种加仓方式对锅炉结焦的影响。

1 设备概况

1.1 锅炉及燃烧系统

华能福州电厂三期2×660 MW超超临界机组锅炉,由哈尔滨锅炉厂有限责任公司引进日本三菱重工业株式会社技术制造,为变压运行直流锅炉,锅炉型号为HG-2042/26.15-YM3。该锅炉采用П型布置,单炉膛、墙式切圆燃烧方式,MPM+SOFA燃烧器,炉膛采用内螺纹管垂直上升膜式水冷壁,一次中间再热。调温方式除煤/水比外,还采用烟气出口调节挡板、燃烧器摆动、喷水减温等方式。锅炉尾部烟道竖井过热侧和再热侧均布置有省煤器。从下往上逐层布置A、B、C、D、E、F 6套燃烧器喷燃口。

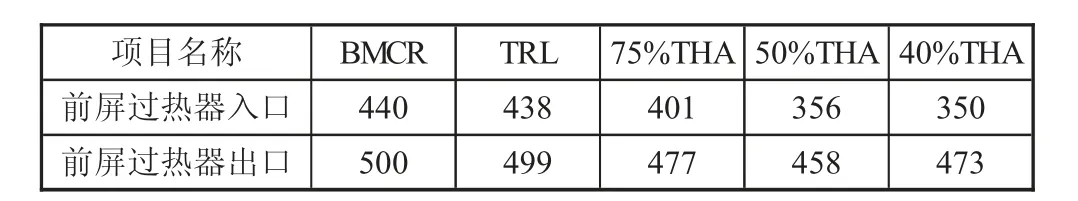

1.2 主要设计参数(见表1)

表1 前屏过热器设计温升 ℃

1.3 煤质参数(见表2)

表2 煤质参数

2 掺烧方式

试验按照1∶1∶1的比例进行掺烧,掺烧方式见表3。

表3 掺烧方式

3 试验结果及分析

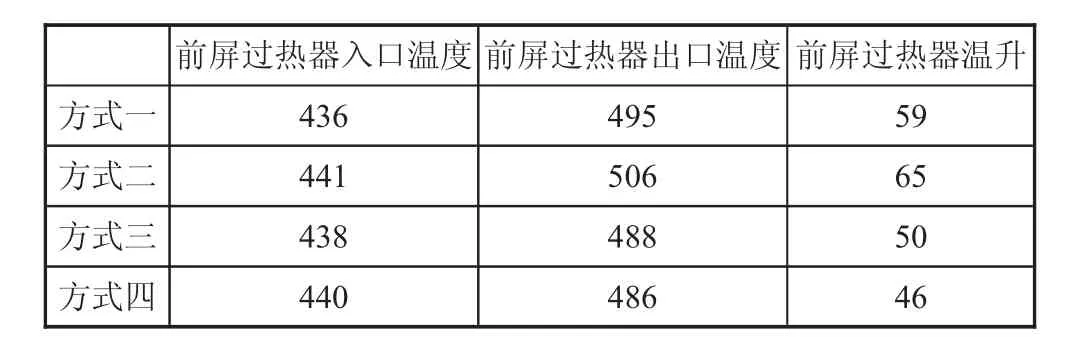

试验结果表明,方式三、方式四在连续稳定负荷运行4 h以后前屏过热器温升明显下降,均发生了较强的锅炉结焦现象,方式二未发生明显锅炉结焦特性,见表4。

表4 运行4 h后屏过温升(澳煤混) ℃

澳煤含碳量较高,其低位发热值较高,燃烧后的火焰温度高,将与之相邻的印尼煤加热到其灰熔点以上,造成印尼煤结焦。澳煤虽然其自身的灰熔点与印尼煤相近,但因其钠钾碱金属质量比重较低,表现的结焦特性明显弱于印尼煤。当澳煤与褐煤相邻时,因褐煤含碳量低,低位发热值低且其灰熔点较高,混合掺烧时,表现出来的结焦特性也弱于印尼煤。

印尼煤挥发分相对较高,在煤粉燃烧初期,挥发分大量析出燃烧,消耗大量的氧气,使其附近区域形成强还原性氛围。通常认为主燃烧区水冷壁附近的CO的体积分数一般控制在2%或3%以内,而O2体积分数控制在2%以上,此时主燃烧区处于氧化性或弱还原性气氛[4-5]。当CO体积分数上升到5%~10%,O2体积分数下降到1%左右,即弱还原性转变为强还原性氛围时,灰熔点下降28~62℃[6],进一步加剧其与澳煤相邻时的结焦。

4 结果验证

为验证不同煤种混烧方式的结焦特性,采用华能优代替澳煤进一步进行试验验证,结果如下表5。试验结果符合分析结论。

表5 运行4 h后屏过温升(华能优混) ℃

5 结论

5.1 锅炉结焦发生机制

锅炉结焦后会导致整个内部的温度升高,尤其在过热器部位以及热气部位的温度会进一步的上升,一旦管壁温度不断升高超过了原本设计的温度会导致锅炉整体的运行受到影响。当然在实践过程中,我们发现大多数发生管爆事件与管壁长期的温度超过所设计的温度界限,因此给电厂带来很大的经济损失[7]。这主要还是和锅炉炉膛内部产生的结焦情况息息相关,主要的是结焦部位由于水冷壁热量吸收降低,导致整个水循环的热量发生变化,因此整体的安全性会受到一定的影响,当然严重情况下可能导致水冷发生爆炸。同时大量的结焦发生脱落或掉焦情况,水冷以及除渣仪器设备极大概率会受到影响,结焦掉落至捞渣系统产生的蒸汽会对整个捞渣的水封形成破坏,从而导致冷风大量的从炉底部位渗透进入锅炉,一旦冷风进入,燃烧部位的火焰着火情况会产生恶化,时间过长会导致锅炉内的负压变化强烈,最终可能引起锅炉灭火的可能[8]。

5.2 锅炉结焦与煤的关系

电厂使用的燃煤品种较多,本文研究的主要分为澳煤、印尼、褐煤、华能优,由于不同煤的质量存在很大的差异,一旦采用质量较差的煤很可能会导致锅炉结焦的情况,当然不同质量煤中成分不同,比如富含氧化硅或铝的煤就不容易产生结焦的情况,这主要是由于该成分的煤熔点较高,但是如果富含大量碱性氧化物的煤很可能会导致锅炉结焦的情况,这主要是由于碱性氧化物的煤熔点较低[9]。同时不同浓度的煤产生的热负荷不同,浓度较高的煤在燃烧器的出口部位产生的热负荷较高,一旦与炉墙的距离较近,锅炉墙附件极易产生还原性的气氛,这样就极易导致锅炉发生结焦的情况。再比如,煤粒的大小粗细也可能对结焦产生一定的影响,这主要是粗煤粒通过燃烧器后极易脱离主流,所以处于燃烧状态的粉粒及灰粒容易撞上水冷壁管,进而使锅炉结焦[10]。

5.3 锅炉结焦与炉膛内温度

相关实践研究发现,锅炉的结焦与燃烧器的温度密切相关,一旦燃烧器的温度超过常规温度时,极易导致煤灰发生软化和熔融,这个时候就比较容易形成结焦的情况。在实践过程中,在一般炉膛温度下,某些灰熔点中等的煤并不会结焦,但热负荷集中于燃烧器区域壁面且火焰温度较高时,灰熔点中等的煤有可能结焦。因为炉膛内温度升高时,煤中含有的容易挥发的物质就会发生强烈的气化反应[11]。比如,当炉膛出口温度较高时,极易使炉膛上部因屏式受热面、高温产生结焦现象。又如,当炉膛出口烟温不均匀时,会使温度较高的部分结渣

5.4 本次研究的结论

本文通过研究发现,第一,在混煤掺烧时,同等比例掺烧量,不同的组合方式,表现出较大差异的锅炉结焦特性,这主要和不同煤的成分以及混合后产生的化学反应有很大的相关性。第二,钠钾等碱金属含量高的煤种混烧时,应控制其掺烧量并应与高热值、低挥发分煤种隔开掺烧,避免掺烧的量过多以及成分不同导致的结焦更为严重。第三,屏式过热器进出口温升,可以有效表征锅炉结焦现象,需要注意控制好出口温升,减少或避免发生结焦的情况。第五,灰熔点和焦渣特性不能完全反应炉内混烧的结焦特性,但是对锅炉的结焦还是有一定的影响,不可忽视。