气检泄漏测试技术在发动机制造中的应用

2022-06-12黄正旺竭尽超梁忠耀

黄正旺,竭尽超,梁忠耀

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

引言

汽车发动机是汽车的心脏,为整车提供动力的一个装置。而常见的汽油机、柴油机都属于往复活塞式内燃机。而在活塞式内燃机的制造过程中合理地、有效地检测关键部件的密封性是发动机生产制造中的一项重要的工艺流程。合理的泄漏测试工艺可以有效减少生产过程中的浪费、避免有泄漏的发动机流入市场而影响企业形象。本文主要对泄漏测试技术在发动机制造工艺里面的应用和相关的失效研究做重点阐述。

1 泄漏测试原理

1.1 泄漏测试技术的概念

泄漏测试是产品质量和工艺控制的一种手段。通过对被测零部件用空气或其它气体冲压,用一种或几种方式来判定零件是否存在泄漏。对零件进行泄漏检测的手段有很多,包括浸水法、异种气体测试法、流量测试法、压降测试法和压差测试法等。现代的气检泄漏测试由于采用了先进的电子技术和高品质的气动元件,以及洁净、干燥的压缩空气,压降泄漏测试法得到了广泛的应用。

1.2 气检泄漏测试技术原理

压降泄漏测试法是对被测工件加入特定压力的压缩气体后,对工件进行密封,通过压力传感器在规定的测试时间内测出工件是否因工件本身的泄漏导致内部的压力下降,进而将压力下降值换算得出泄漏率。而通过给测试系统设置一个零泄漏参考件,将被测工件的压力变化特征曲线与零泄漏参考件的压力损失特征曲线进行对比,可一定程度消除外界干扰造成的测量误差,提高测量系统的精确度[1](如图1所示)。

1.3 泄漏率计算原理

测试一个密闭腔体的工件是否有泄漏有两种方法,一个是目检漏孔的大小,一个是检测单位时间内气体的泄漏量。由于在发动机生产制造过程潜在的泄漏失效模式中,常见的发动机泄漏表象为滴油、滴水,其漏孔极其微小,漏孔的位置很多在不易观察的工件角落,泄漏的路径也各式各样。因此通过目检或者视觉类的自动检测手段不能全面覆盖发动机的各种泄漏情况,所以在发动机生产中的检测技术一般用泄漏率,泄漏率计算原理如下。

由理想气体状态方程[2]:

可知:

式中:R为摩尔气体常数;M为气体的摩尔质量,也是常数;P为气体压强;T为气体温度;m为气体质量;V为气体体积。

常见漏率单位有Pa·m/s、Pa·L/s、Pa·m3/s、Pa·L/s、atm·cc/s、bar·L/s和mol/s等。我国法定的漏率单位为Pa·m3/s,下面用到的都为bar·mL/min。

2 泄漏测试工艺

2.1 泄漏测试范围对象

A公司主要生产的商用车和乘用车搭载的发动机排量有1.2 L和1.5 L,而对这两款发动机的生产制造过程都有严密的泄漏测试控制,确保缺陷发动机不会流入市场,也是行业与环保标准要求。在该公司的发动机制造工艺中,已经将气缸盖、气缸体、排气歧管总成和发动机总成等形成了完善的泄漏测试流程。涵盖了废气排气的腔体、发动机冷却水腔体、发动机机油流动的腔体通道,严密的过程控制有效减少了制造过程中的浪费。

2.2 泄漏测试过程

A公司的发动机泄漏测试技术是基于USON泄漏测试仪开发的。泄露测试过程主要分为以下几个步骤。

预充气阶段:对需要测试的零件腔体进行一个高压充气,气压一般高于充气阶段几倍,但不高于该零件对应的设计工作压力,在自动化生产线中,高压充气可有效减少节拍。

充气阶段:向零件腔体充入规定压力的气体。

稳定阶段:将充气装置气路与腔体隔离,静置发动机腔体一定时间,让发动机内部的气体达到一个平衡的状态,即腔体任意两处气体气压ΔP≈0,而这个静置时间和腔体的大小、形状、充气的气压都有关系。经研究,静置时间越长ΔP越趋于零值,因此不能为了减少节拍而随意改变减少稳定阶段的时间。

测试阶段:测量测试阶段开始那一刻的P1和测试阶段结束的那一刻P2,得到ΔP=P1-P2,根据测试阶段的压力差计算得出腔体的泄漏率。

被检测工件的泄漏率计算公式如下:

泄漏率的确定范围,A公司的泄漏率的确定是由几个月生产的无泄漏的发动机或零部件测得出的泄漏率,通过统计学原理,按±6σ计算得出的泄漏范围。

排气阶段:设备松开工件,将腔体的气体排入大气。

2.3 MSA研究

试漏测试设备由密封夹具系统、气路系统和USON试漏设备构成。由于试漏测试设备比较复杂,要求精确度又很高,因此需要测试系统的过程能力进行周期性评估,确保对发动机(工件)的密封性进行有效的判断。

标准件的制作是从10台以上的发动机(工件)挑选出一个泄漏率最接近零值的发动机(工件),并对其进行“泡沫水法”测试密封性,确保无泄漏。

泄漏测试设备的能力验证需要在标准件的情况下对其进行重复测试50次以上,并根据标准件校准值、质量特性上下差,50次重复测试平均值μ,50次重复测试方差值σ,计算得出测量系统的过程能力Cpk。对不存在人为误差的自动泄漏测试设备还进行以下验证,即对至少5n个发动机(工件),在不同的时间进行泄漏测试不少于5r次,且n*r大于等于50。计算得出测量系统的GR&R。M公司的泄漏测试设备Cpk≥2,GR&R≤10%,表明该测量系统重复性和再现性很好。通过该方法一般用于验证测量系统的重复性、再现性、准确度、线性和短期稳定性,可以调查测量系统本身的固有变差。

3 泄漏测试失效模式研究

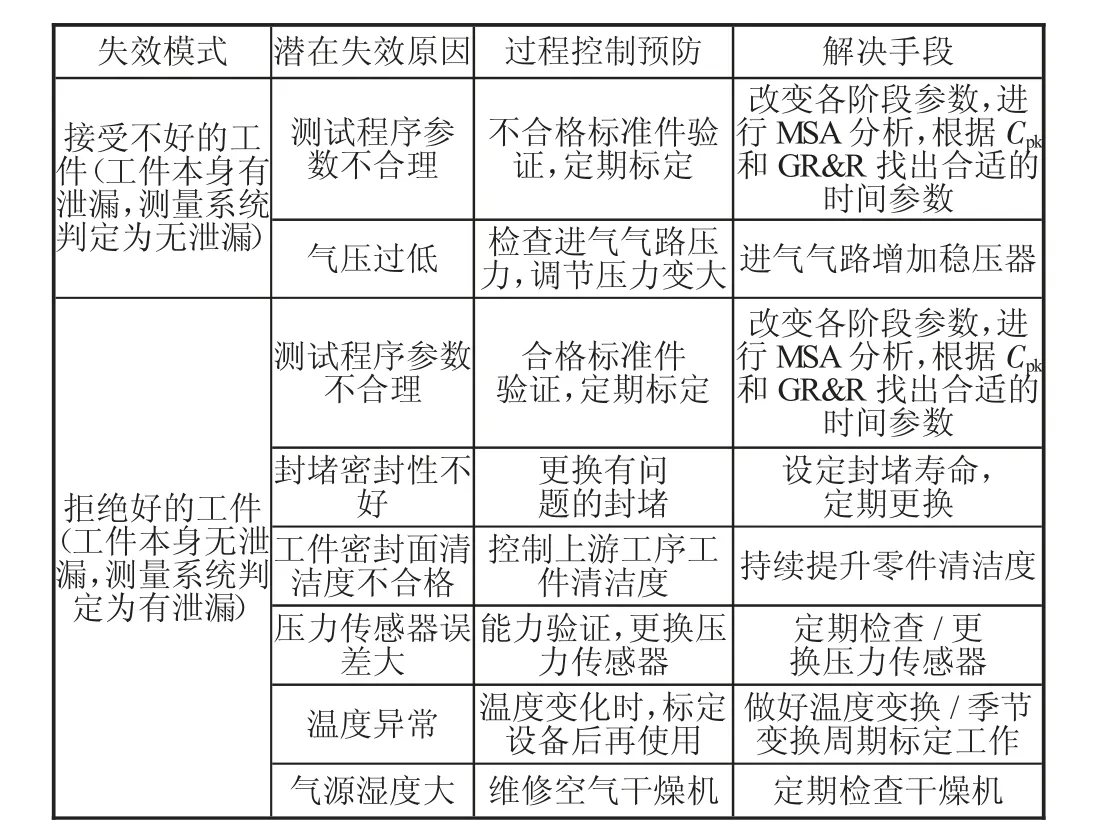

常见的失效模式、原因及控制手段如表1所示。

表1 自动泄漏测试失效模式研究

由表1可知,泄漏测试设备的失效和误判都是由于测试程序、夹具、气路、设备和环境等原因引起的。因此运用气检泄漏测试技术需要很多工程技术手段、质量工具找出最优的工艺参数和最好的现场控制方法。

4 结语

随着现代气检泄漏技术的发展,所适用的工况环境也更加复杂多变,但同时也需要更多控制手段,例如季节变换的温度补偿、湿度补偿等。随着“中国制造2025”的大环境下,发动机制造中的气检泄漏测试技术也会更加完善,更加精益化。