7 000 m3开底泥驳改造耙吸挖泥船技术分析

2022-06-10刘凯锋陶冲林王楠邵敏

刘凯锋,陶冲林,王楠,邵敏

(1.中港疏浚有限公司,上海 200136;2.上海航盛船舶设计有限公司,上海 200023)

0 引言

中港疏浚有限公司2015年建造了“航驳7001”和“航驳7002”2艘自航开底泥驳姊妹船(以下简称本船),泥舱舱容约为7 000 m3,主要用于配合大型挖泥船进行沿海港口、航道疏浚工程疏浚土装驳、运泥和抛填施工,以提高大型挖泥船远距离运输疏浚土的施工效率。2015年船舶投入生产后,先后在长江口深水航道治理工程配合大型耙吸挖泥船“新海虎”轮及在俄罗斯海参崴三号工程配合特大型绞吸船“天鲲”轮疏浚土装驳施工,在国内外重大工程中发挥了重要作用。

当前,港口航道工程建设中产生的疏浚泥土作为可利用的有益资源在业界被广泛认同[1],而本船的泥舱舱容正好与国内外疏浚市场需求的中型耙吸挖泥船(4 500~8 000 m3)相符。同时本船改成耙吸挖泥船后还可改善公司现有的船队结构,因此,对7 000 m3自航开底泥驳改造成耙吸挖泥船的技术研究很有必要。

1 船舶概况

1.1 原船概况

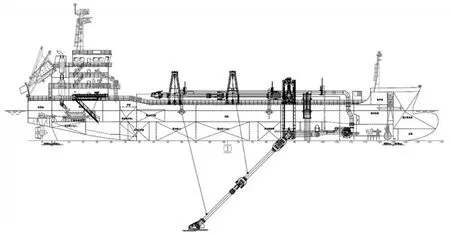

本船可在无限航区自航调遣,沿海航区施工作业,入级中国船级社(CCS)。采用双机、双桨复合驱动模式,船首配有侧推装置,具备良好操纵性。泥舱形式为漏斗型,泥舱底部设有14个铰链式泥门,分2列对称布置,泥舱底部无横向和纵向三角舱,泥舱主甲板区域设有箱型架空横梁。泥舱内布置多个高压喷水嘴,由2台高压冲水泵并联供水,便于泥舱内泥沙的快速排出。泥舱首部右舷设有带液压油缸的溢流装置;燃油和淡水装载满足连续作业20 d,主机85%持续功率下,续航力为4 800 n mile。总布置图见图1。

图1 总布置图Fig.1 General layout

1.2 改造目标

实现“航驳7001”单边(右舷)水下疏浚作业的功能,最大挖深不小于25 m,本船的入级符号[2]需变更为:

★CSA Trailing Suction Hopper Dredger;Dredging Within R2,PSPC(B)

★CSM BRC

推进功率不变的前提下,满足单耙水下作业、逆流3 kn时,船对地航速不小于2 kn的要求。

受原泥舱结构形式和推进功率不变的限制,改造后本船适宜疏浚土质为:有机质土及泥炭、淤泥质土、中等硬度的黏土、松散的沙土[3]以及其他相对易于疏浚且不易在舱内粘结的疏浚土质,目标作业区域为洋山深水港、厦门港港池等。

在保证相关技术性能要求的基础上,重点考虑技术改造方案的可行性和经济性[4-6]。

2 改造方案

2.1 概述

右舷增设一套耙管系统,泵舱内增设1台由1 000 kW变频电机驱动的舱内泥泵,机舱内拆除原400 kW辅发电机组,增设1台1 200 kW的辅发电机组及其它相关配套设备。

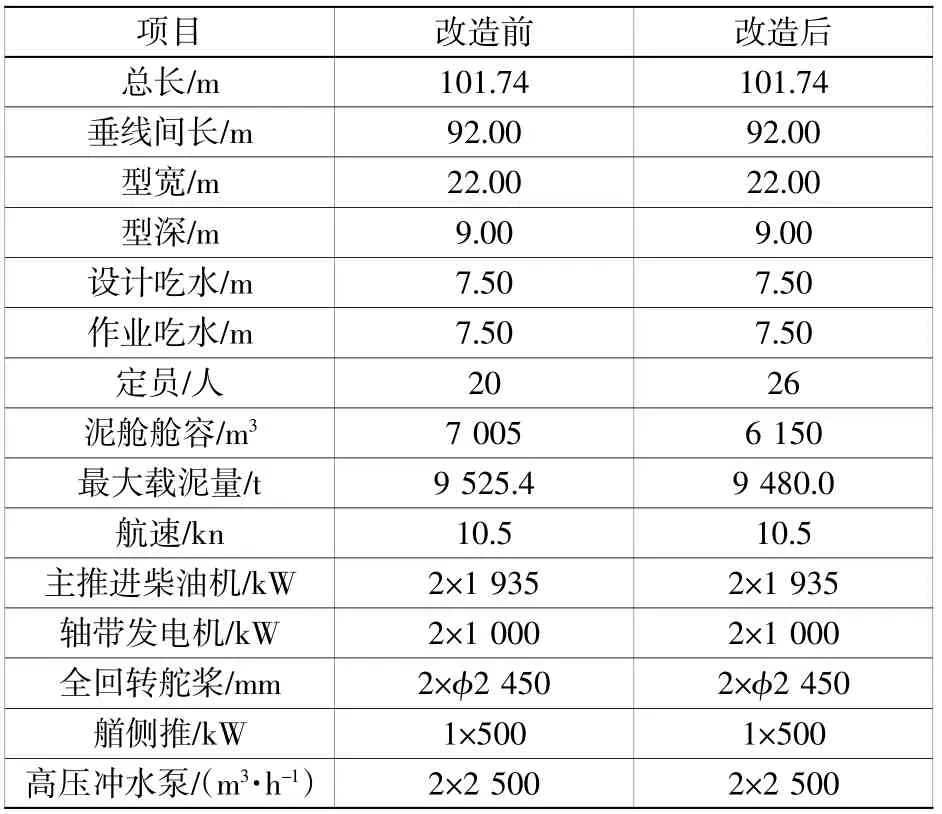

同时,泥舱前部隔出一部分空间作为泵舱用于布置舱内泥泵、齿轮箱和驱动电机等,泥舱后部隔出一部分空间作为燃油舱和空舱。改造方案主视图见图2。

图2 改造方案主视图Fig.2 Front view of transformation scheme

2.2 主要参数对比

改造前后船舶的主要参数对比见表1。

表1 改造前后船舶主要参数对比表Table 1 Comparison of main parameters of ships before and after transformation

2.3 新增设备

1)辅发电机组

拆除原400 kW辅发电机组,更换为1 200 kW辅发电机组,辅发电机选用国产机型。

2)泥泵

选用1台清水流量约10 000 m3/h,扬程19 m,轴功率为800 kW的国产舱内泥泵。

3)泥泵电机

选用1 000 kW国产变频电机1台。

4)泥泵控制系统

1台移相变压器及1台12脉冲变频器,其中变频器选用进口模块,国内组柜的模式。

5)耙吸管系

右舷设1套DN800耙吸管系统,耙吸管为3点起吊方式。

6)耙管吊放绞车

设350 kN耙头绞车1台,350 kN耙中绞车1台,150 kN弯管绞车1台。

将耙头绞车和耙中绞车布置于左舷,平衡一部分重量的同时,也可以扩大绞车与滑轮之间距离,改善绞车出绳角度。

7)液压系统

原船有1套液压系统,用以启闭泥门。

新设的耙管吊放系统均为液压驱动,按耙管平放,耙头绞车、耙中绞车和弯管绞车80%负载同时工作计算,原船的液压泵站功率可以满足要求,但需进行改造,增加各液压绞车和吊放系统的液压管路和控制阀组。

8)操耙台

在驾驶室右舷增设操耙台1座,可在驾驶室遥控和监视新增设备。

3 关键技术

自航开底泥驳改造为耙吸挖泥船,由于已有泥舱和泥门,具备一定的先天优势,但在实际改造方案中还有以下关键技术需要解决。

3.1 泥舱布置

本船的泥舱布置要满足耙吸挖泥船独特的浮态要求“泥舱满载时,船舶要基本平浮”。

因此当泥舱前部增加泵舱后,泥舱后部也应减小相应体积,考虑到新增的1 200 kW辅发电机组对燃油的额外要求,将泥舱后部隔出的空间作为燃油舱和空舱。

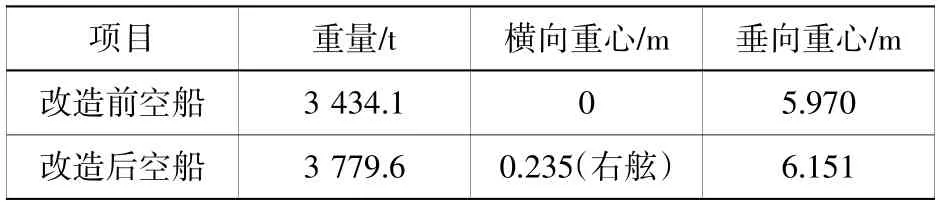

3.2 重量重心

本次改造前后船舶的重量重心变化如表2所示。

表2 改造前后船舶重量重心对比表Table 2 Comparison of ship weight and center of gravity before and after transformation

从表2可以看出,新增的重量集中于右舷,且使得本船重心提高了0.181 m。为了调节横倾,保证本船左右舷的平衡,除前述的疏浚设备布置调整外,还需在左舷空舱内增加约85 t固定压载。

3.3 浮态

本船因泥舱舱容减小,满载时装载密度为1.54 t/m3,而考核耙吸挖泥船浮态的常规泥浆密度一般为1.4 t/m3左右,需要同时校核2个泥浆密度下泥舱满载的浮态。

1)当载泥量约为9 480 t(泥浆密度1.54 t/m3),10%油水,装载达到7.50 m作业吃水时,无需压载水,船舶基本接近平浮。

2)当载泥量约为8 620 t(泥浆密度1.4 t/m3),10%油水,装载达到7.05 m吃水时,无需压载水,船舶基本接近平浮。

3.4 推进及阻力

本船改成耙吸挖泥船后,右耙吸水下疏浚作业时,推进力的绝大部分由靠近耙管侧的右主机提供。全船的阻力将明显增加,耙管与耙头的阻力总和远大于此时的船体阻力[7],耙头阻力是阻力的主要成分[8]。此时,船舶的原有主机功率能否满足本文1.2节中的“适宜疏浚土质”和“作业对地航速”的相关要求,是决定本次改造方案成败的最关键因素。

3.4.1 船体阻力

分别选用CFD数值模拟和经验公式的方法,其中CFD数值模拟使用流体力学软件STARCCM+完成,经验公式选用Holtrop[9-10]法进行。考虑实船污底等客观因素的影响,自由航行工况按9.5 kn航速校核。CFD数值模拟时将本船底部的泥门开槽考虑在内。

船体阻力计算结果对比见表3。

表3 9.5 kn航速船体阻力结果对比表Table 3 Comparison of hull resistance results at 9.5 kn speed

从表3可以看出,Holtrop法计算的有效功率为966.2 kW,小于CFD软件计算得出的1 152 kW。因为Holtrop法有一定的船型适用性,且无法计入本船船底的14个开槽部分带来的影响。因此对耙吸挖泥船这种底部开槽的特殊船型,CFD数值模拟船体阻力得出的结果会更加精确。

单耙水下作业时,对水航速5.0 kn时,CFD数值模拟出的船体阻力为63.9 kN。

3.4.2 耙管阻力

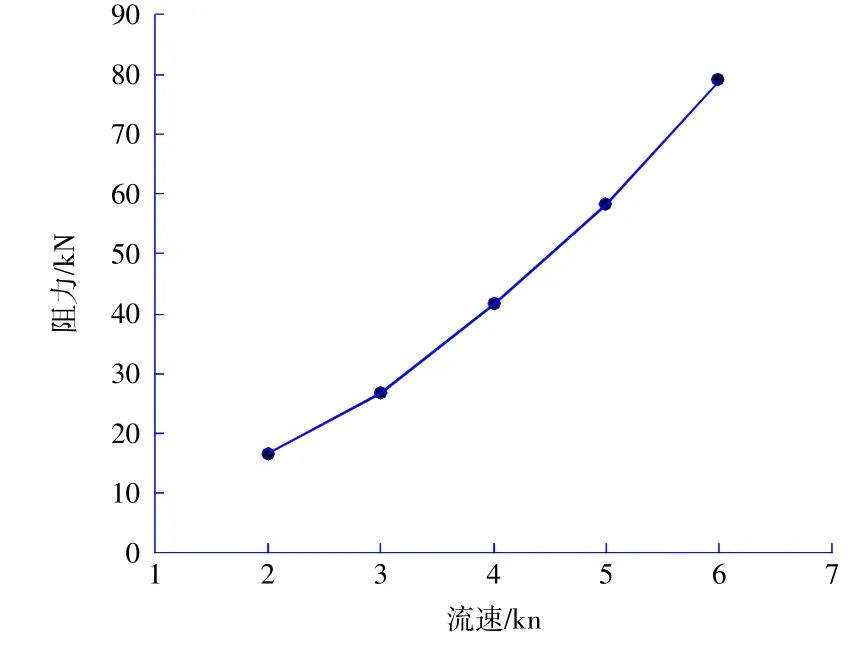

选用SESAM水动力软件对耙管进行波流力分析。计算条件为:耙管外径832 mm、水深25 m、流速2~6 kn、波高1.5 m及波浪周期6 s,得到不同流速下的耙管阻力曲线见图3。当流速5 kn时,耙管阻力为58.35 kN。

图3 耙管阻力曲线图Fig.3 Resistance curve of dredger tube

3.4.3 耙头阻力

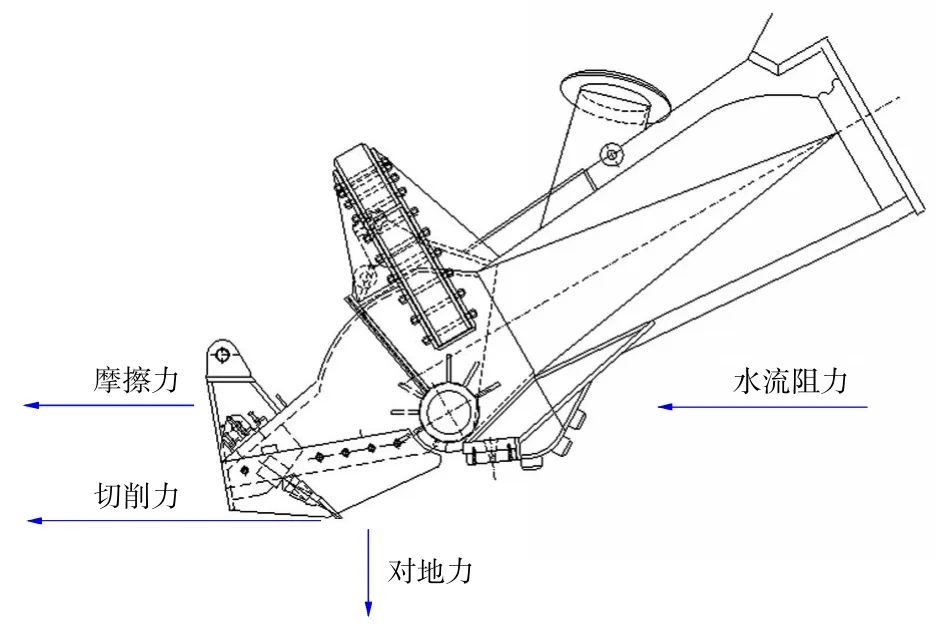

耙头阻力成因复杂,主要受水流阻力、对地力、摩擦力和切削力等影响,其受力示意图如图4所示。

图4 耙头受力示意图Fig.4 Stress diagram of dredger head

本船选用常规DN800耙头,重量10 t、有效挖掘宽度约2.9 m,选用符合本文1.2节中所述的淤泥质软土和中细砂2种易于疏浚的典型土质进行计算,其主要特性如下。

淤泥质软土:外摩擦角32.5°,黏聚力23 kPa、切削深度0.2 m,土颗粒密度2.65 t/m3。

中细砂:D50=0.25~0.30 mm,切削深度0.2 m,土壤摩擦角30°,渗透系数2.5×10-4。

按“耙吸挖泥船挖泥工况阻力的近似计算”[11]中的公式进行计算,本船的耙头阻力计算值为79.5~155 kN。

为了验证上述数值,对5 500 m3耙吸挖泥船“浙路工002”进行了实船测试,耙头为同规格的DN800耙头,当在长江口南槽逆流4~5 kn施工时,其耙头阻力约为60~110 kN。

“新海鲸”选用的DN900主动耙头,耙头宽2.8 m,在挖淤泥时,航速2.5 kn的实测阻力约为70.5 kN[11]。

综上,偏于安全考虑,本船的耙头阻力选用计算值79.5~155 kN。

3.4.4 总阻力

疏浚作业工况下,本船对水航速5 kn时,船体阻力为63.9 kN,耙头阻力为79.5~155 kN,耙管阻力为58.35 kN。总阻力为三者之和,即202~277 kN,按舵桨效率0.4计算,本文1.2节中“适宜疏浚土质”所需要的理论推进功率约为1 260~1 730 kW,而本船实配右主机功率为1 935 kW。因此,在主机功率不变的前提下,基本可以满足疏浚作业工况的推进要求。

3.5 配电设备

设1屏辅发电机供电切换屏,1 200 kW辅发电机作为疏浚发电机,专门给舱内泵电机供电,此时的负荷率约为83.3%;其余工况,辅发电机供电切换屏切换为接至主配电板,此时负荷率约为30.3%。

3.6 人员配置

原船定员20人,将原来的3个备员间改为工作人员间(2人间),会议室改为“高级船员餐厅兼会议室”,这样,实际定员可增至26人,基本满足中型耙吸挖泥船的人员配置要求,本船救生艇(26人)等也无需更换。

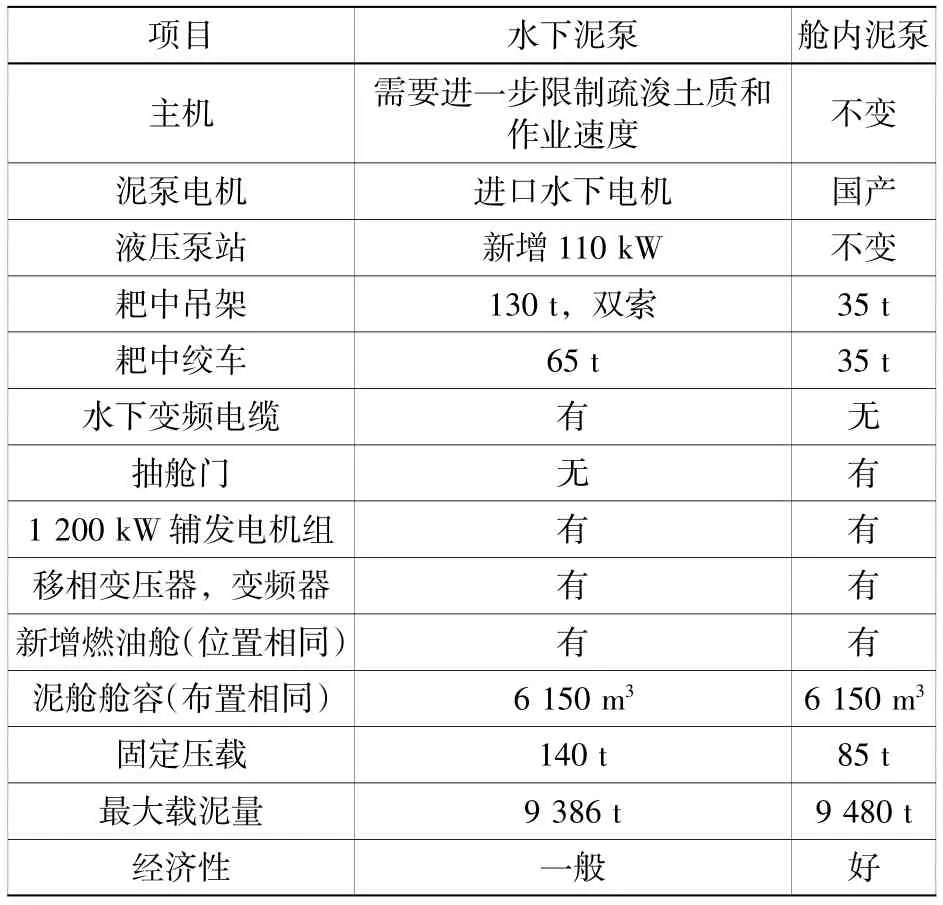

3.7 水下泥泵与舱内泥泵方案对比

开底泥驳改造为耙吸挖泥船,可以选用舱内泥泵或水下泥泵方案。使用水下泥泵无需对泥舱结构进行更改,似乎工作量小于舱内泥泵方案,但经过多方面对比后,对于本船而言,舱内泥泵是更佳的解决方案。2个方案的对比见表4。

表4 水下泥泵与舱内泥泵方案对比表Table 4 Comparison of schemes of underwater pump and inboard dredge pump

从表4可见,由于新增的1 200 kW辅发电机组需要增加新的燃油舱,出于浮态的考量只能将燃油舱布置于泥舱后部船中处,同时为避免泥舱中心改变影响浮态,泥舱前端也要被动减小相应体积,这样水下泥泵方案对本船最直接的优势将不存在,其余与舱内泥泵方案相比均较差。

需要指出的是,当采用水下泥泵方案时,整个耙管的附加阻力会发生较大改变,无论是耙管的迎流面积还是阻力系数均会增加。采用本文3.4.2节的方法计算,在流速5 kn时耙管阻力为104 kN,总阻力上升至247~323 kN。采用本文3.4.4节中相同的系数进行计算,水下泥泵方案所需的理论推进功率为1 546~2 018 kW,如疏浚土质相对较硬时,单台主机则无法提供足够的推进力。

综合考虑各方因素,本改造方案采用舱内泥泵方案是比较合理的。

4 结语

7 000 m3自航开底泥驳改造为耙吸挖泥船的技术方案在不改变主机和机舱布局等条件下即可实行,主要的辅发电机组、泥泵和泥泵电动机等均选用国产设备,降低了改造方案的经济成本,整体改造方案具备技术可行性和一定的经济性,对拟改造成耙吸挖泥船的其它船舶具有一定的参考价值。