双线盾构隧道下穿既有地铁车站沉降控制技术研究

2022-06-10刘文游关军姚翔川袁立斌杨擎

刘文,游关军,姚翔川,袁立斌,杨擎

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

随着近年来城市建设的高速发展以及轨道交通的普及,地铁换乘站点的建设越来越多,地铁建设中如何有效保证既有地铁运营的问题也越来越突出。目前国内外也有不少学者针对该类问题做出研究。

蔡小培等[1]针对盾构下穿高速公路对上部既有线路影响进行了研究,结果表明高速公路变形随着下穿施工的进行而不断加剧,当盾构开挖面处于高速公路下方时,轨道沉降速率、钢轨间的沉降差以及钢轨水平位移呈最大值,之后随开挖面的逐步施工而逐渐减小。邓指军[2]在上海地铁2号线下穿既有线时采用微扰动注浆方法减小既有线沉降,并通过对比试验确定了合适的施工参数。刘新军等[3]通过对南京地铁5号线下穿既有地铁1号线为背景,对比分析了管棚+水泥土搅拌桩+袖阀管注浆联合加固软土、微扰动注浆加固以及MJS加固地层等方法的优劣;并研究了土仓压力和注浆压力对既有隧道位移的影响。乔世杰等[4]以北京地铁19号线为背景,利用FLAC3D软件建立三维工程计算模型,对未采取加固措施的桥桩沉降和采取了地层加固措施后的桥桩沉降进行对比分析,分析结果显示进行注浆加固、盾构掘进参数的标准化控制、渣土排放的优化改良能对桥桩和地表沉降产生积极影响。冯晓九等[5]以常州地铁2号线下穿河流为背景,利用ABAQUS计算得到控制切口水压在1.10~1.15 kPa内、进行壁后注浆时沉降能得到有效控制。彭红霞等[6]针对南京地铁3号线下穿箱涵群桩的实际工况,选择基底加固后箱涵托换+劈裂注浆的方法加固地层,有效控制了下穿引起的地表沉降。谭啸峰等[7]结合广州地铁14号线土压平衡盾构,提出富水砂层隧道下穿密集建筑群不同加固方案间可行性、技术难易程度、工期及造价的区别,并验证了MJS桩隔离加固方案的加固效果。陈涛等[8]采用数值仿真方法对盾构隧道近距离侧穿桥梁桩基进行研究,结果表明采取旋喷隔离墙保护可以有效减小盾构掘进对桥梁桩基的影响。

1 工程概况

广州市轨道交通12号线官洲站—大学城北站区间线路全长1.18 km,双线起迄里程为ZDK43+626.350—YDK44+806.746,采用1台开挖直径6 700 mm复合式土压平衡盾构机进行双线施工,区间左线大小里程下穿区域及右线小里程下穿区域官洲站底部埋深约为17.2 m,右线大里程下穿区域官洲站底部埋深约为14.5 m。

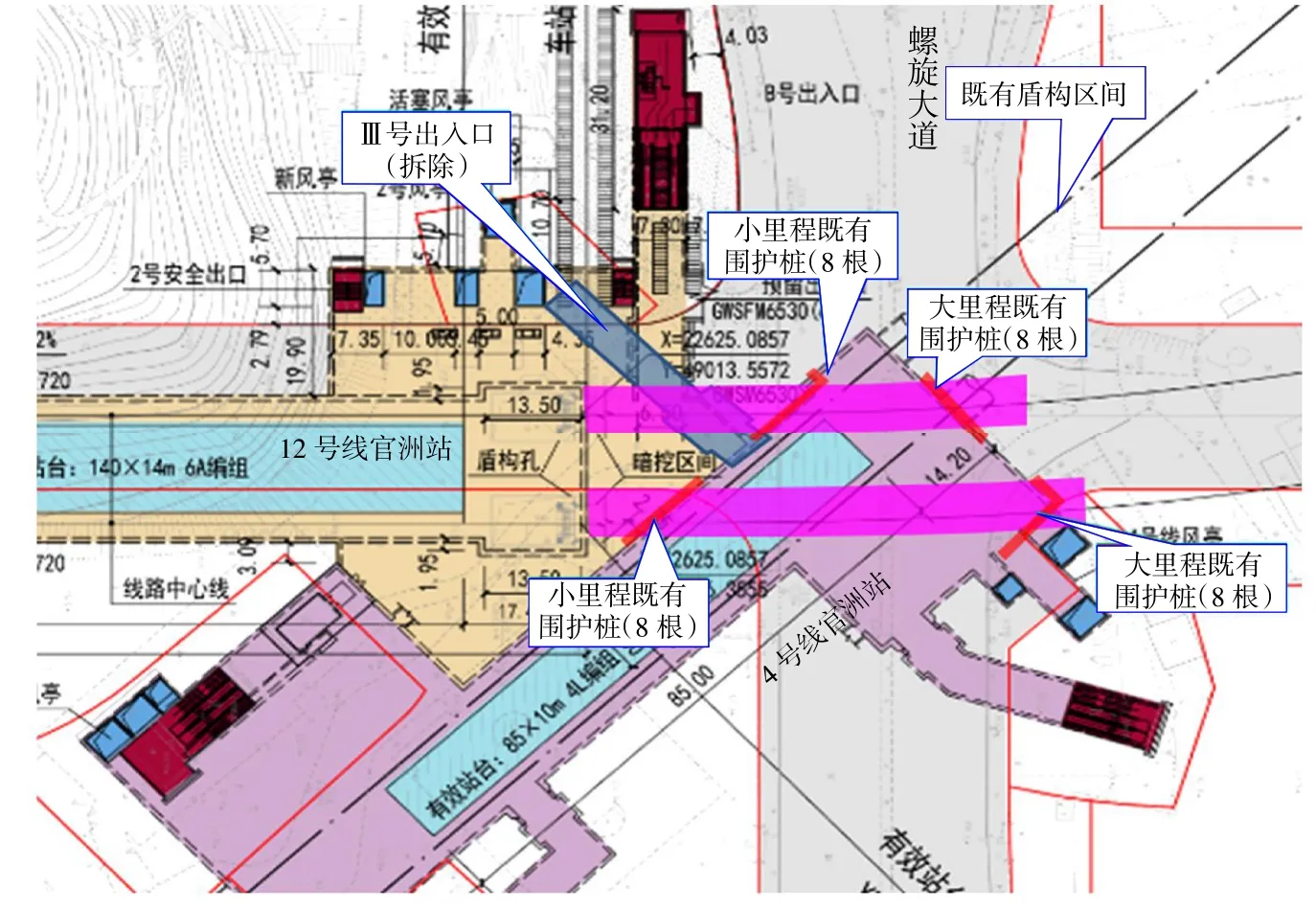

12号线官洲站—大学城北站区间下穿既有4号线,左右线盾构均需2次穿越原4号线车站主体围护桩。围护桩桩底埋深22.8 m,盾构隧道顶部埋深约20.2 m,桩底部约3 m范围影响盾构掘进。两线位置关系如图1和图2所示。此处位于螺旋大道以北、寰宇三路以南之间的星际二路正下方,周边写字楼、城市绿地密集,环境敏感,盾构掘进过程中沉降需严格控制。

图1 12号线与4号线平面关系图Fig.1 Planar relation diagram of Line 12 and Line 4

图2 盾构隧道斜穿既有围护桩示意图Fig.2 Schematic diagram of shield tunnel slanting through existing retaining piles

2 工程地质分析

2.1 工程地质情况

官洲站—大学城北站区间左右线盾构下穿既有官洲站及既有4号线区域地层主要为:<5Z-2>硬塑状砂黏性土、<6Z>全风化混合花岗岩两层。其中硬塑状砂黏性土透水性较弱,主要由混合花岗岩风化残积而成,粒径大于2 mm的颗粒约占10%~15%,遇水易软化、崩解,仅有残余结构强度,岩芯砂土状,极易破碎,遇水易软化、崩解。

2.2 工程水文情况

盾构下穿地层中地下水位埋深约为0.0~15.0 m,部分地层含有块状基岩裂隙水,不同部位水量差别较大,地层间透水性变化较大。从埋藏条件分析,该地区基岩裂隙水为承压水。隧道下穿部位富水性差,透水性弱。

3 盾构磨桩处理方法

3.1 盾构机针对性设计

下穿4号线官洲站采用1台新购盾构机进行掘进施工。此盾构机结合广州地层特点及围护桩,主要针对刀盘开口率,刀盘、盾体开孔、螺旋机等进行适应性设计。

1)刀盘改造

刀盘结构:盾构机刀盘的开口率为35%,可使磨桩后钢筋顺利排出。刀盘采用6辐条+6面板式的复合结构,辐条采用钢板焊接而成,材料采用Q345B,材料的力学性能稳定可靠,可以保证刀盘具有足够的强度与刚度,同时能够实现较高的掘进效率。

刀盘耐磨设计:经过广州在建盾构项目实地调研,采用复合钢板的耐磨形式要优于HARDOX板,因此,本项目对刀盘耐磨形式进行优化改进,刀盘耐磨板采用复合板代替了原先的HARDOX板形式,比原先HARDOX板的耐磨效果更好。

刀盘面板正面及刀盘锥面全部覆盖12 mm厚的复合板,刀盘外周采用50 mm厚的耐磨合金块全覆盖,增加耐磨性。保证磨桩掘进过程中刀盘的耐磨性能。同时,刀盘圆弧段辐条间增加格栅,防止切桩时卡刀盘。

2)刀具的选型

为了适应始发破桩施工,初装刀配楔齿滚刀和焊接型重型撕裂刀,主刀设计考虑低刃口、大合金块设计,提高主刀在硬岩地层掘进时的使用寿命。主刀和重型撕裂刀采用大合金块设计,滚刀刀体表面有耐磨硬化层,提高刀体的耐磨性能,以适应破桩掘进。

3)推进系统配备慢速推进功能

保持较低的推进速度和刀盘转速,可最大效率地将桩磨碎,产生长钢筋和断桩的可能性将大大降低,故本盾构机推进系统设计有慢速推进功能,在磨桩过程不允许快速掘进的情况下,可以启用慢速推进模式,最大限度地降低对地层的扰动,减少地层沉降,满足2~10 mm/min左右推进速度。

4)螺旋机的设计

螺旋输送机采用轴式螺旋形式,利用液压马达进行驱动,具有正反转功能,其外壳采用分段式设计,最前端通过焊接的方式连接在盾构机切口环的下部,螺旋输送机由2个筒体组成,2个筒体相互套接,并用液压油缸进行连接,使筒体可以相互伸缩,螺旋输送机的最大行程为800 mm,叶片螺距为680 mm,叶片直径为840 mm,单边通过最大块体尺寸为φ300 mm×640 mm。针对盾构穿桩进行了螺旋机耐磨性设计,为了使螺旋机适应磨桩要求,需要进行螺旋机叶片耐磨设计和筒体耐磨设计。

3.2 盾构下穿前措施

盾构磨除官洲站洞门处围护桩前,完成对4号线隧道的管片拉紧工作。4号线管片拉紧共10环,每环拉紧5处。

拉紧采用耳板+联系条的方式,如图3所示,通过耳板将相邻环间拉结,耳板上提前焊接有螺栓,通过螺栓将14b通条槽钢与耳板连接在一起,共需50块拉紧耳片,5条通长槽钢,单条槽钢长约13.5 m,实际施工时,根据施工空间进行分段螺栓连接。

图3 耳板拉紧示例图Fig.3 Example drawing of lug plate tensioning

3.3 盾构下穿过程措施

1)掘进参数调整

隧道顶部与车站底板底净距约3 m,距离下反梁底约2.1 m净距,且盾构直接穿越4号线车站围护桩。若在盾构掘进时施工参数产生异常波动,则会对既有围护桩的受力造成较大的影响,围护桩所受土压力进行重新分布,进而影响既有地铁车站产生相应的变形。因此,在下穿过程中需要对掘进参数进行微调,并根据实时监测数据调整掘进参数,实现精细化、标准化控制。通过试掘进15 m的试验段,初步拟定了盾构下穿地铁车站围护桩时的掘进参数,如表1所示。

表1 盾构下穿段主要掘进参数Table 1 Main tunneling parameters of undercrossing section of shield

2)优化渣土改良参数

下穿区域地层为全断面风化岩层及磨桩段,切磨出的渣土既有风化岩层又有含有钢筋的混凝土围护桩,两者渣土的流动性及强度具有明显区别,单一渣土改良方法难以适应2种渣土,不当的渣土改良方法会导致出渣困难,进而引起开挖面失稳等问题,既会增加盾构掘进自身的安全风险又对附近既有轨道交通产生不良影响。施工中针对2种差异性较大的地层进行分段处理,对全断面风化岩层段采用泡沫+水的方法进行渣土改良,对磨桩段采用膨润土+泡沫+水的方法进行渣土改良。全断面风化岩层所用泡沫溶液浓度为3%,发泡倍率为10~15,注入率为30%~40%,泡沫稀释液注入量为1 200~1 600 L/环;磨桩段所用膨润土黏度为30 s,泡沫溶液浓度为5%,发泡倍率为12~18,注入率为40%~50%,泡沫稀释液注入量为1 500~2 000 L/环。保证渣土可以达到流动状态,提高渣土携带钢筋的能力。

3)惰性浆注浆施工

盾构机下穿过程中为保证盾构施工时既有4号线地铁车站的安全,需在盾构施工时同步进行盾体注浆,通过惰性浆注浆的方法填充开挖面与盾体间的缝隙。惰性浆一般采用石灰、粉煤灰、细砂、膨润土以及水配置而成,每环注浆量约0.8 m3,注入点位为中盾顶部附近的径向孔。

4 现场监测

4.1 推力与扭矩监测

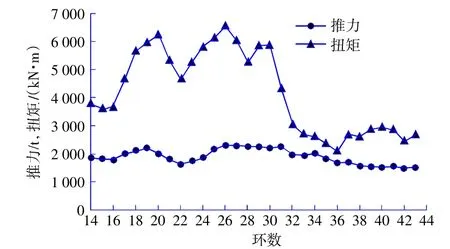

在左右线盾构下穿过程中盾构机的推力及扭矩见图4,盾构机在第14环刚刚接触第1排桩时推力与扭矩的变化不明显,当到达第16环即第1排中间位置后扭矩急剧上升,推力也在缓慢增加,当盾构机到达车站底部26环加固位置时开仓对仓内泥饼和钢筋进行清理后推力与扭矩慢慢恢复正常。切磨围护桩过程中推力最大达到2 200 t,相较于正常切削全风化混合花岗岩最大推力提升了15.8%,磨桩最大扭矩为6 480 kN·m,相较于正常切削全风化混合花岗岩最大扭矩提升了75.1%,满足推力及扭矩的控制值要求。

图4 推力及扭矩监测结果Fig.4 Monitoring results of thrust and torque

4.2 既有4号线沉降监测

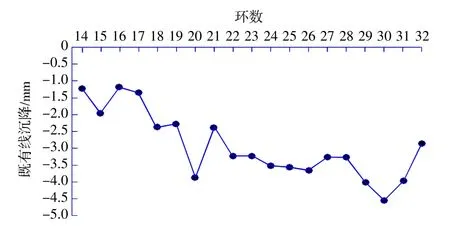

在左右线盾构隧道下穿围护桩过程中对既有地铁4号线进行了沉降监测,结果如图5所示。从图中可以看出,盾构下穿过程中既有4号线地铁车站整体呈下降趋势,围护桩磨桩完成后既有4号线最大沉降为4.54 mm,磨桩完成后既有线沉降有所回升,分析其原因主要是由于在盾构掘进后期中增加了同步注浆量和二次注浆量,导致既有线产生轻微抬升。

图5 既有4号线沉降监测结果Fig.5 Settlement monitoring results of existing Line 4

4.3 既有4号线水平位移监测

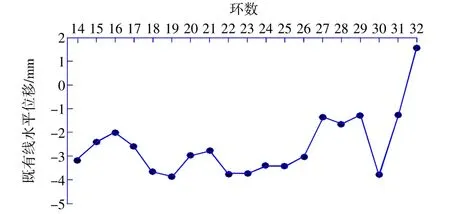

将既有4号线距离下穿隧道较近的监测点作为典型断面,对盾构下穿时既有4号线的水平位移进行分析,结果如图6所示。从图中可知,在磨桩过程中既有地铁车站整体呈沿盾构掘进方向偏移的趋势,最大水平位移为3.5 mm,这主要是由于盾构切磨围护桩使得既有车站受到盾构掘进的水平力,通过同步注浆及二次注浆稳定盾构掘进时周边被扰动的土体及围护桩,避免既有4号线持续偏移,在切磨桩完成后尚保留了部分同步注浆及二次注浆参数,导致既有4号线车站产生较小回弹偏移。

图6 既有4号线水平位移监测结果Fig.6 Monitoring results of horizontal displacement of existing Line 4

5 结语

通过施工方法的讨论以及工程实践的验证,得到如下结论:

1)进行盾构隧道下穿既有地铁车站围护结构时,对盾构机进行适应性设计,从刀盘改造、刀具选型、慢速推进、叶片耐磨设计和筒体耐磨设计方面进行调整,减小盾构掘进参数的波动。

2)除进行盾构机适应性设计外,还需要对盾构下穿前和盾构下穿时进行精细化控制,通过管片拉紧措施减小切磨围护桩时对原有管片的影响;通过掘进参数调整、优化渣土改良参数以及惰性浆注浆等方法使切磨围护桩时姿态平稳出渣顺利。

3)通过现场监测显示,双线贯通后既有地铁的沉降最大值为4.54 mm,水平位移最大值为3.5 mm,均满足沉降位移控制要求,可见采用盾构机针对性设计以及盾构下穿精细化控制后对既有地铁车站沉降起到了很好的控制效果。