橡胶对超高性能混凝土力学性能的影响研究

2022-06-10时文友李双喜孟远远陈鸿飞

时文友,李双喜,孟远远,陈鸿飞,陆 瑶

(新疆农业大学 水利与土木工程学院,新疆 乌鲁木齐 830052)

新疆地区河流中的推移质泥沙含量较高,且水流流速快,对水工建筑物的过流面混凝土造成严重撞击、切割及磨蚀,大大缩短了水工混凝土的使用年限。

目前,新疆地区的工程常采用“硬碰硬”的方式解决抗冲磨问题,即制备高强高性能混凝土来增强过流面抵抗推移质泥沙颗粒冲磨破坏的能力。 由于高强混凝土脆性大,因此其冲磨性能在大颗粒推移质泥沙颗粒的撞击下有所降低。 超高性能混凝土(UHPC)是一种具有高强、高密实度、高耐久性的新型混凝土,在配制时剔除了粗骨料,加入钢纤维,具有超高的强度和良好的韧性,抗冲磨效果优良。 涂天驰[1]采用水砂枪法研究了超高性能混凝土的抗冲磨性能,发现C150 超高性能混凝土的抗冲磨性能是C80 混凝土的1.5 倍。还有一些学者[2-5]研究了水胶比、胶凝材料组成、骨料级配、纤维种类及掺量对混凝土抗冲击性、抗冻性、抗冲磨性能的影响,结果表明,降低水胶比、调整胶凝材料组成配比、完善骨料级配等均能提高混凝土的性能。

虽然超高性能混凝土有较为优异的抗冲磨性,但还是基于“硬碰硬”的方式来提高混凝土抗冲磨性,当遇到高速水流和大颗粒泥沙长时间持续的撞击时,超高性能混凝土的抗冲磨能力有待进一步验证。 目前还没有关于在超高性能混凝土中加入橡胶,采用“以柔克刚”的方式提高混凝土抗冲磨性能的研究。 冯凌云等[6]在C25 混凝土中掺入不同粒径和不同掺量的橡胶开展研究,结果表明橡胶掺量增大会使混凝土抗压强度减小,但其韧性有所增大。 周金枝等[7]研究指出,橡胶提高了混凝土的极限拉伸值和抗拉强度。

笔者在超高性能混凝土中掺入不同粒径的橡胶颗粒,通过力学性能试验研究橡胶颗粒对超高性能混凝土力学性能的影响,并通过微观孔结构观测,揭示橡胶对UHPC 力学性能的影响机理。

1 试验材料及方案

1.1 材料

水泥采用新疆天山水泥股份有限公司生产的合格52.5R 普通硅酸盐水泥,其物理性能参数见表1。

表1 52.5R 普通硅酸盐水泥性能参数

粉煤粉采用新疆五彩湾火力发电厂生产的F 类Ⅱ级粉煤灰,品质指标见表2。

表2 粉煤灰品质指标

硅灰采用新疆贝特力新材料科技有限公司生产的微硅粉,其品质指标见表3。

表3 硅灰的品质指标

骨料:石英砂,细度模数为3.03;中砂,表观密度为

2 632 kg/m3。

橡胶采用都江堰市华益橡胶有限公司生产的橡胶,粒径分别为8 目(2 ~4 mm)、16 目(1 ~2 mm)、40目(0.2~0.4 mm),密度为1 119 kg/m3。

钢纤维采用玉田县致泰钢纤维制造有限公司生产的波浪形钢纤维,其性能指标见表4。

表4 钢纤维物理性能指标

减水剂采用江苏苏博特新材料股份有限公司生产的PCA Ⓒ-300P 粉体聚羧酸高性能减水剂,减水率为30%。

1.2 试验方案

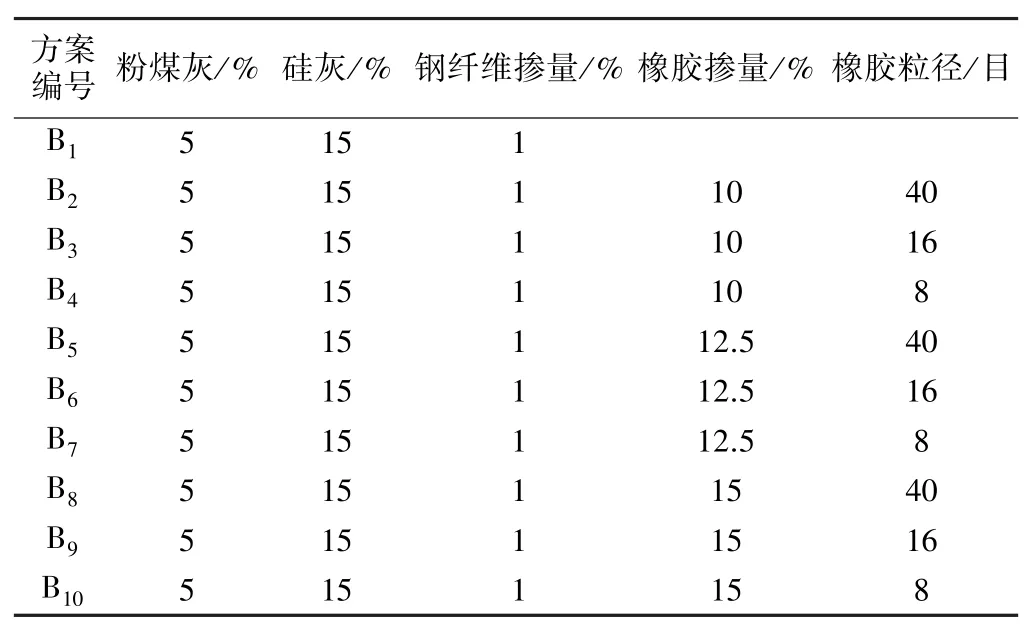

粉煤灰是一种主要成分为活性SiO2或Al2O3的呈玻璃态球状的微颗粒,因此粉煤灰具有润滑、填充孔隙、促进水化反应的作用;硅灰的成分主要为细小的滚珠状活性SiO2,可以促进混凝土的水化反应。 但不同的粉煤灰、硅灰掺量对混凝土的影响不同。 本次按照正交试验方法,筛选出胶凝材料和钢纤维的最佳掺量组合,正交因素水平见表5,正交方案A1~A9试验结果见表6。 通过极差与方差分析(见表7、表8),得到本次试验最佳掺量组合:硅灰掺量15%、粉煤灰掺量5%、钢纤维掺量1%。 根据确定的最佳掺量组合,分别掺入粒径为8 目、16 目和40 目的橡胶,得到橡胶超高性能混凝土试验方案B1~B10(见表9,其中B1为未掺入橡胶的基准组)。

表5 超高性能混凝土正交因素水平

表7 超高性能混凝土28 d 抗压强度极差分析结果

表8 超高性能混凝土28 d 抗压强度方差分析结果

表9 橡胶超高性能混凝土试验方案

1.3 试件制备与试验方法

依据《超高性能混凝土基本性能与试验方法》(T/CCPA7—2018)制备尺寸为100 mm×100 mm×100 mm的立方体试件,每组6 个试件。 混凝土抗压强度试验依据《普通混凝土力学性能试验方法标准》(GB/T 50081—2019)中的试验方法采用YE-200A 液压机进行,扩展度、坍落度试验依据《普通混凝土拌合物性能试验方法》(GB/T 50080—2016)进行。

根据《水工混凝土试验规程》(DL/T 5150—2017)制备尺寸为300 mm(直径)×100 mm(高)的抗冲磨试件,采用水下钢球法进行抗冲磨试验。

2 试验结果与分析

2.1 混凝土力学试验及结果分析

根据表9 配制橡胶超高性能混凝土,开展力学性能试验。 由图1 可知,随着混凝土中橡胶掺量的增大,其抗压强度降低。 当橡胶掺量从0%增加到10%时,立方体试件的抗压强度下降了16.5%~35.6%;掺量从10%增加到12.5%,立方体试件的抗压强度下降了24.9%~38.1%;掺量从12.5%增加到15.0%,立方体试件抗压强度下降了30.9%~44.5%。 综上所述,橡胶掺量对超高性能混凝土抗压强度的影响十分明显,立方体试件抗压强度并没有随着橡胶粒径的减小而降低,其中16 目橡胶对超高性能混凝土抗压强度影响最大,40 目次之,8 目影响最小。 产生这一现象的原因是:橡胶填充了水泥石中部分孔隙,改善了界面,但是其本身抗压强度不高,受压能力不如细骨料,在应力传递过程中切断了传递路径,从而使得应力无法传递,造成了抗压强度降低。

图1 橡胶对超高性能混凝土抗压强度的影响

2.2 微观结构分析

采用扫描电镜(SEM)观测超高性能混凝土试件界面过渡区的微观结构。 基准组界面过渡区SEM 图像见图2,可知粉煤灰、硅灰与硅酸盐水泥反应产生絮状C-S-H 和大量柱状钙矾石。 过渡界面薄弱是混凝

图2 基准组界面过渡区SEM 图像

土抗压强度不佳的主要原因之一[7],当橡胶加入混凝土后因橡胶极具弹性而提高了混凝土的韧性,但同时也大大降低了混凝土的强度。 图3 中可见大量絮状C-S-H和尚未完全水化的球状粉煤灰颗粒,同时还能够清晰地看到水泥石与橡胶的过渡界面。

图3 掺入8 目橡胶组界面过渡区SEM 图像

与图2 相比,图3 中过渡界面更加宽,从而导致了橡胶与水泥石的胶结能力弱于石英砂与水泥石的,当混凝土受力时会沿着过渡界面产生裂缝,从而最终导致混凝土受力破坏。 图3 中只能看到少量的钙矾石,且在过渡界面区并未发现水化产物。

2.3 孔结构分析

采用低温氮吸附法测量超高性能混凝土的孔结构。 由混凝土孔径分布情况(见图4,其中V为孔体积、D为孔径)可知,基准组混凝土孔径在0 ~60 nm 之间均有分布,主要分布在6.5 nm左右,但是掺入8 目橡胶后超高性能混凝土的孔径大量分布在10 ~50 nm 之间,且孔径为25 nm 的介孔数量最多,掺8 目橡胶组孔径为10~50 nm 的介孔数量远大于基准组的,这说明橡胶的加入使得混凝土中微孔被堵住,从而导致混凝土中微孔数量减少,介孔数量增多。

图4 混凝土孔径分布情况

2.4 水化进程分析

将标准养护28 d 后的混凝土试件粉碎、研磨后进行X 射线衍射(简称XRD)试验,由试验结果可以看出,橡胶加入混凝土后对混凝土的水化反应影响并不大。 基准组与掺8 目橡胶组均出现了Ca(OH)2的衍射峰,且两组中Ca(OH)2衍射峰的高度相差无几,因此橡胶并不影响混凝土的水化进程。

通过对橡胶超高性能混凝土的过渡界面、介孔以及水化进程的分析发现:橡胶使混凝土的过渡界面变得更加脆弱,这是导致橡胶超高性能混凝土抗压强度降低的主要原因,且随着橡胶粒径的减小,橡胶比表面积增大,混凝土的薄弱面增多,从而导致橡胶粒径与混凝土抗压强度成反比。 同时橡胶还使混凝土孔径为10~50 nm 的介孔数量增多,但橡胶并不影响混凝土的水化进程。

2.5 橡胶超高性能混凝土抗冲磨性能

橡胶超高性能混凝土抗冲磨168 h 的抗冲磨强度见表10。 当橡胶的掺量为10%时,超高性能混凝土抗冲磨性能有所提高,最高提升85.3%,掺入12.5%的40目橡胶后,其抗冲磨强度不升反降,降低了6.1%;当掺量达到15%时,掺入40 目和16 目橡胶的混凝土的抗冲磨性能均有所下降,分别下降了29.2%和9.1%,仅仅只有掺入8 目橡胶后混凝土抗冲磨性能提升了11.5%。 因此,随着橡胶掺量的增大,混凝土的抗冲磨强度先增大后减小,随着橡胶粒径的增大,混凝土的抗冲磨强度逐渐增大。

表10 橡胶超高性能混凝土抗冲磨168 h 的抗冲磨强度

3 结 论

(1)随着橡胶掺量的增大,混凝土抗压强度降低。当橡胶掺量从0%增加到10%时,立方体试件的抗压强度下降 了16.5% ~35.6%;掺 量 从10% 增 加到12.5%,立方体试件的抗压强度下降了24.9%~38.1%;掺量从12.5%增加到15.0%,立方体试件抗压强度下降了30.9%~44.5%。

(2)橡胶掺量介于10%~15%之间时,其粒径对混凝土立方体抗压强度的影响顺序为:16 目>40 目>8 目。

(3)橡胶对UHPC 力学性能的影响主要体现在削弱了水化产物与骨料之间的胶结能力,使得混凝土的薄弱面增多,导致混凝土的抗压强度降低。 由XRD 分析结果可知,橡胶的掺入不会影响混凝土的水化反应。

(4)随着橡胶掺量的增大,混凝土的抗冲磨强度先增大后减小,随着橡胶粒径的减小,混凝土的抗冲磨强度降低。