全液压旋挖钻机液压系统设计分析

2022-06-10刘畅

刘畅

摘 要:道路桥梁的地基施工成孔作业过程中,一般用到的全液压旋挖钻机的动力输出扭矩范围是180 kN·m~220 kN·m,施工中运用到的钻机在不断优化更新下基本可以满足施工的质量要求和工程进度,对保障灌注桩施工具有重要意义。文章以道路桥梁施工发展为基础,以动力输出扭矩为180 kN·m~220 kN·m的全液压旋挖钻机为参考,对全液压旋挖钻机中液压系统的整体设计,以及钻机的具体运行原理实施研究探索并进行设计分析。

关键词:全液压旋挖钻机;液压系统;平衡阀;控制元件;执行元件

中图分类号:TH17 文献标识码:A 文章编号:1674-1064(2022)04-0-03

DOI:10.12310/j.issn.1674-1064.2022.04.008

基础工程建设中,旋挖钻机因其污染少、效率高、功能强等优势,广泛应用于码头、桥梁以及道路施工,目前市场上常见的旋挖钻机机型为180 kN·m~220 kN·m类钻机,因此,文章针对180 kN·m~220 kN·m的旋挖钻机展开了进一步阐述与研究。

全液压旋挖钻机主要由行走底盘、立柱、驾驶室、上下夹持器、立柱滑架、副塔、油箱、动力单元、机架、动力头等构成。连接各部件时要用到螺栓及高压管,具有一定的紧凑性与可靠性。全液压设备主要是借助液压系统实现作业的,其液压系统的优劣性直接决定着设备的可靠性。

1 液压系统概述

全液压旋挖钻机通常是应用全液压控制,液压系统主要包括行走、钻进、辅助及运输系统。负责钻机行走的是行走系统,通过液压控制实现钻机带荷载行走及转弯,需要两个履带分步行走,钻机两侧履带要使用独立的液压系统控制。钻机在工作中所需动能以及钻杆钻进所需动能全部由钻进系统负责,钻机在钻进过程中会遇到较大的阻力,因此,钻机需要强而有力的动力,钻杆同样需要强大的推进力,并在具备上述能力的基础上具有一定超载重的能力。钻杆在工作状态下需要相当大的油液量,且前进速度比较慢,对钻机机身的稳定性提出了较高的要求。

液压系统回路设计要被设置成节流调速回路,钻机改变钻进方向主要借助摆动液压系统实现。针对钻进系统,要设置液压锁。液压系统由油箱、主泵、辅助泵等设备组成,借助上述设备构成液压源和执行元件。

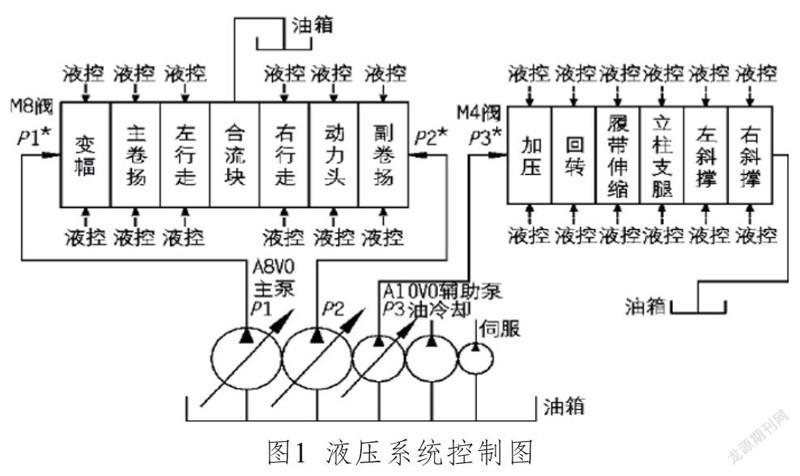

液压源通常被设计成斜轴式变量双泵,型号是A8VO,加上辅助泵,配备M8和M4阀形成控制元件,通过液压泵把油箱里的油提供给上述控制元件的方法,从而确保冷却系统正常运行,提高伺服阀的实用性。

执行元件由A6V和A2F马达构成,控制元件则是依次管控履带伸缩油缸和两边斜撑缸,可以达成加压及回转的目的。相关工作人员可以在对应操作空间中,利用先导阀完成主阀和辅助阀之间的關联动作。

液压控制系统广泛应用于全液压旋挖钻机,对钻机发展具有不可替代的作用。液压控制系统由主油路和辅油路组成,主油路负责钻头在不同的环境中达到预期运行状态,辅油路则帮助钻机完成推进、支架、钻孔等操作。

液压系统控制图如图1所示。

2 多路换向阀

2.1 M8阀

M8阀设计工作运用设计原理是:三位六通,属于七联整体多路阀的一种控制元件,主泵在工作状态下,使油箱内部的液压油经过P1*、P2*两个阀口,最后使液压油流入特定位置。阀杆位置都在中位是液压油可以安全流入阀里全部通油管的基本条件,也是液压油可以在进入后适时返回油箱内的前提条件。一般情况下,主阀能够同时管控数个执行元件,但在部分系统中,主阀只能单独控制其中一个执行元件,由此实现执行复合动作的功能,进一步确保主卷扬阀的内部合流,以及动力头的各类功能之间相互补充和配合。

对此,相关工作人员首先要构成设计原理回路,设计图显示,设定系统在哪里需要合流或在哪里不需要合流。在不合流的情况下,当P1*阀的液压油流回油箱,通过二位二液控换向阀之后再流回油箱。在合流的情况下,则是在主阀ab的共同助力下,动力头主阀和控制油箱接通,同时在获得二位二液控换向阀的换向支持后,B1阀口被连通,从而呈现合流状态。

流经P1*阀的液压油与P2*阀的来油相互融合后,汇入动力头阀内,流入单向阀,再一起流入动力头马达。在压力持续平稳的情况下,动力头马达的油流量快速提高。在保障此工作原理及技术运用的过程中,展示马达的作用,达到持续高速旋转的状态。

设计M8阀时,特别设计了安全阀,作为保护液压油的入口,连同多种阀,在达到执行元件基础需求时,还要补油及过载检测功能。因此,要设置补油阀和过载阀,油口位置设置在阀体正反面,根据实际设计出实体结构,有利于其他对应管道及后期安装过程更加简便快捷[1]。

2.2 M4阀

M4阀设计工作运用的设计原理是:负荷传感,运用六联整体多路阀形成控制元件,这种控制元件可以与A10VO泵搭配应用,以此实现比例控制的功能。M4阀设计中,还要考虑液压泵与执行元件的压力状况,对照压力的变化状况,设置补偿阀调整压力,保证在实际使用过程中即使发生负载等问题,也不会影响原本执行元件中的液压油,能够持续以原来的流量通过,有利于提高液压系统工作中的稳定性[2]。

2.3 行走回路设计

全液压旋挖钻机的行走功能要通过液压系统独立管控左右两边履带,一般会在采用内藏式液压马达,以此实现转矩大、体积小的功能。由左右操纵杆实现管控,在手动操纵阀的操作下,主油路的压力油顺利流入马达,为钻机机身提供动能,进而完成前进任务,而钻机机身的前进方向则是利用操纵阀位置的变换完成。在左右回路位置分别安装平衡阀,防止行走情况下出现位置偏移,在使用过程中增强钻机稳定性,并进一步提高钻机操作安全性[3]。

2.4 钻杆驱动回路

采用电液换向阀管控主油路的同时驱使马达旋转,在钻杆和马达的中间安装减速阀后能够为钻杆提供力矩,可以保证钻杆转动。使用电磁换向阀改变方向后,马达的旋转方向随之改变,钻杆的正反转就可以完成。按照这一回路设计思路,可以向主泵反馈满足钻杆工作状态时需要的油量信息,在此前提条件下,完成对主泵的排量的有效监管[4]。

2.5 钻杆钻进及运输回路

钻杆运行的主要动力来自液压缸,主油路的液压油流入手动换向阀,又流入调速阀,经过先导顺序阀的分配,之后流入油缸内部,最后为钻杆运行提供动力。这里手动换向阀控制钻杆的前进和后退,钻杆的前进及后退速度通过调速阀实施管控。

为保障钻杆基础的运行能力,在回路中设置单向阀构成液压锁。如果发生马达的正反转,那么钻杆的运行方向能够通过调整完成双向运行,钻杆钻进的位置也可以发生变化。运输回路和其他回路设计方法一样[5]。

2.6 平台支撑与调斜回路

在施工过程中,由于地理或振动因素,钻机容易发生移位现象,所以,要在钻进时做好固定,在巷道两边使用设备准备的支撑油缸,需要单向阀的液压锁发挥作用达到固定目的。这样只是对钻机的固定,无法应对现实操作过程中出现的复杂工况,虽然支撑油缸有一定支撑,但是会受到较大振动的影响,因此,要具备相应的平台调斜设施以此实现减缓平台振动。

调斜设施应用换向阀以及平衡阀等控制主油路油压,可保证油缸处于正常状态。支撑和调斜回路的设计工作中,液压锁需要被合理运用,特别是支撑回路设计,钻机在运行状态下可能有移动的风险,要使用单向阀构成液压锁,平台调斜设施的主要功能就是减缓平台振动,也要使用单向阀构成液压锁[6]。

3 动力头设计

3.1 工作原理

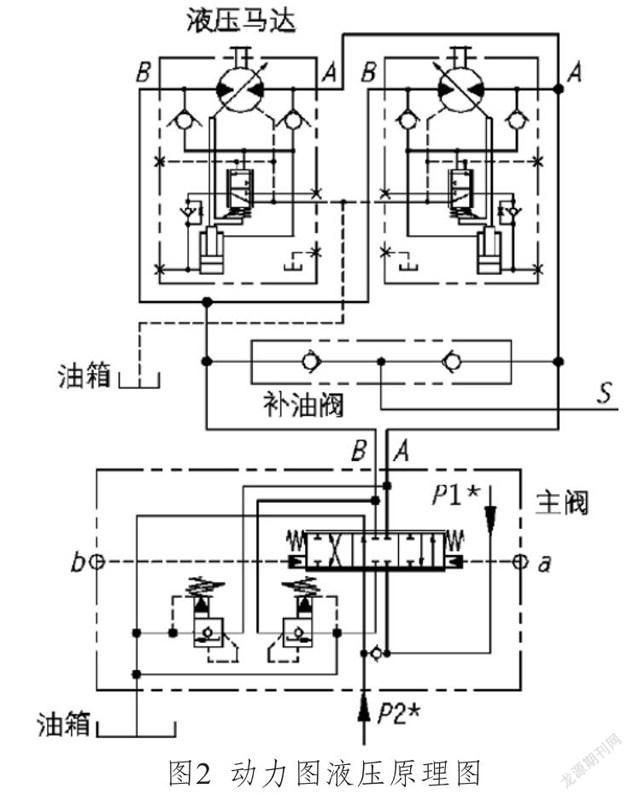

动力头的设计要根据其将要实现的功能进行,在运行过程中,为实现快速抛土和大转矩钻进,需要搭配A6V马达和A8VO变量泵,保证所需功能得到实现。就A8VO变量泵而言,在使用过程中输送的流量及压力能够依据双曲线的性质,为了控制变量阀,当恒功率维持在一定区间,流量乘以压力的积满足固定常数的性质,能够使功率一直固定,液压系统和动力马达负责输出功率的调整工作。

动力图液压原理图如图2所示。

当前,动力头的设置可以自动调节精准变化钻进速度和转矩,按照灌注桩所处位置的不同土质自动变换[7]。运行状态下,可以保持相对稳定的转速,变量马达和变量泵在相互辅助的过程中,如果少量给油,会让变量马达出现减速,转矩加大,输出液压油,出现大转矩钻进状态;如果转矩减小、速度提高,会出现快速抛土状态,根据施工过程的需求,动力头切换状态,运用单双泵的给油方式,使转速管控范围保持在6 r/min~22 r/min,转矩输出最大值为200 kN·m,抛土速度为130 r/min。

3.2 工作步骤

动力头液压马达由油箱、补油阀、主阀及液压马达构成。动力头的工作流程:确定打孔的具体位置,使旋挖钻机钻头和打孔位置对应,借助换向阀的换向能力,把加压活塞杆推至动力头。

上述流程结束后,当控制阀M8保持换向,把主泵的液压油顺利送至液压马达,流入液压马达A6V的液压油通过回转机和减速机,利用马达产生动力,此动力促使钻头准确钻进,结合钻杆的重力作用。按照上述操作流程可以避免钻进时由于土质变化产生的问题,如果遇硬土层转变为软土层时出现吸空情况,防止马达持续保持超速运行[8]。

4 主卷扬设计

主卷扬设计要考虑液压马达的功能,配备平衡阀、梭阀、自由下放阀、控制油箱等,双速控制能够达到预期效果,下放以及提升钻杆的过程更加理想。此结构是由液压先导成为控制模式,依照钻进要求实现自由浮动。

实际工作中,相关工作人员操作手柄,主卷扬和M8阀的接通由先导手柄控制,调节方向,主卷扬提升说明马达B腔顺利完成进油。在此工作状态下,要保证主卷扬保持下放状态,相关人员变换方向,操作主卷扬,并启动马达制动器作业,连通马达A、B腔,利用钻杆和钻头的重力作用完成下放。副卷扬的功能与主卷扬基本一致,另外附加了下钢筋笼和吊装护筒的功能[9]。

5 保障设计工作高效科学的措施

随着社会的不断发展,城区建设成为市政工程的主要工作,不仅要注意设计情况,而且要积极投入大量的高科技专业人才,判断其技术能力与对应施工水平,为优秀技术人员的发展提供最大限度的支持。增加設立研究院,与设计院一起考察研究相关工作人员设计的钻机设备能否满足现实工作的要求。

作为一种经常用于道路、桥梁、码头施工当中的重要机械设备,旋挖钻机的具体作用显而易见。因此,要根据现实的工作要求,做好运行实践和检验任务,与相关专家一起,研究优化设计中存在的不足之处,提高现实运行过程中的工作质量[10]。

6 结语

多功能全液压旋挖钻机是利用回转斗、短螺旋钻头或其他工作设备,依次取土,反复循环作业成孔,是最基础的建筑桩施工机械设备。钻机能完成工作的重要部分是主卷扬液压系统以及动力头液压系统。同时,在液压系统设计方面要持续深化,依次从整机系统再到系统各个子项目的方法改善设计内容,最后画出设计图,相关人员要根据设计图判断这一系统是否符合科学性,能否完成现实工作中的工作要求,进一步推动施工质量和效率,对实际操作和行业发展具有重要的指导意义。

参考文献

[1] 黄会荣,贺明辉,张希.旋挖钻机桅杆瞬态动力学与疲劳研究[J].西安建筑科技大学学报(自然科学版),2021(3):445-451.

[2] 米晓丽.公路桥梁桩基础施工中旋挖钻机成孔工艺的应用[J].设备管理与维修,2021(12):145-147.

[3] 祁艳红.旋挖钻机在建设项目中最容易出现的质量问题分析及解决措施[J].四川水泥,2021(6):147-148.

[4] 张继光,贾学强,苏陈,等.旋挖钻机在特殊工况中的减压钻进研究[J].钻探工程,2021(6):109-112.

[5] 杨汉文.浅析复杂地质情况下旋挖钻机施工技术[J].四川水泥,2021(5):208-209.

[6] 左广楠.旋挖钻机在桩基础施工中的应用[J].设备管理与维修,2021(8):132-134.

[7] 陈明.旋挖钻机具在施工中的选择及灌注桩质量控制[J].建筑技术开发,2021(7):114-115.

[8] 何燕旺.旋挖钻机在砂砾岩层的钻进组合工艺研究及应用[J].建筑技术开发,2021(3):31-33.

[9] 杨太旗,成建联,赵延捷.旋挖钻机底盘机架的静力学分析[J].机电工程技术,2021(1):39-41,112.

[10] 陈俊,江伟,何林.旋挖钻机主卷扬势能回收系统动态特性研究[J].机械设计与制造,2021(1):292-296.