基于主成分分析结合灰色关联度的PPO/PA翼子板注射成型研究

2022-06-09欧阳宇刘泓滨

欧阳宇,刘泓滨

(昆明理工大学机电工程学院,昆明 650500)

0 前言

塑料广泛应用于很多领域,为改善塑料成型存在的缺陷和提高塑料性能,大量学者进行了相关研究。刘成娟等[1]借助计算机辅助工程数值模拟技术并结合正交实验对带金属嵌件打印机板进行了研究,发现可通过优化工艺参数来减少产品的翘曲变形;梅益等[2]通过优化遗传算法来预测塑件翘曲变形量,发现极限学习机算法结合遗传算法模型比极限学习机算法模型预测结果更精确;黄鹏[3]将变形牛顿法结合反向传播算法的神经网络方法应用在汽车A柱、B柱内饰板注射成型过程中,改善了内饰板成型质量。

影响注射成型的因素有很多,各个影响因素之间存在一定关联性。每个工艺参数对制品质量影响程度不同,不同质量指标的影响因素之间的相互关联信息存在重叠和交互。本文提出一种基于PCA结合GRA的工艺优化方法,通过分析影响因素之间的关系对PPO/PA制品质量指标的影响,评判主要影响成分并建立主要成分方程,推出各成分对质量指标的贡献度,最终实现工艺参数的优化。

1 注射成型工艺优化步骤

产品优化可从产品设计、模具设计、生产设备、新工艺和工艺参数等方面考虑。本文只对工艺参数进行研究,通过调节熔体温度、模具温度、保压压力、保压时间及冷却时间参数,优化PPO/PA翼子板在翘曲变形、体积收缩、缩痕长度方面的缺陷。利用PCA和GRA进行缺陷优化过程为:(1)建立模型与设计试验方案,以翘曲变形量、体积收缩、缩痕长度为研究目标,选择5个影响因子,每个影响因子划分为4个水平,建立L16(46)的试验正交表,对模型采用一模一腔形式进行实验;(2)处理试验数据,对试验结果进行信噪比和归一化处理,得到初步处理的数据,再建立一组参考数据进行比较,得到3个研究目标的标准化数据序列推得综合质量GRA;(3)计算各指标的贡献度,利用PCA方法将得到的灰色系数数据组构造一个相关系数矩阵,并求出其特征值和特征向量,建立一组主成分方程,以此来确定主要成分的质量指数对制品综合质量影响的贡献率;(4)优化缺陷,将各个研究目标的贡献率结合灰色关联系数,计算出相应的GRA,通过方差分析得到一组最优参数组合,并通过验证实验证明缺陷得到优化。

2 正交试验设计

2.1 模型准备

制品为某汽车公司的翼子板,最大尺寸为1075mm×875 mm×120 mm,平均壁厚为2.6 mm,材料是PPO和PA 2种材料的共混物;模型属于薄壁零件,制品面积较大,并在多处存在多维空间弧度,极有可能发生严重翘曲、体积收缩不均等情况(图1)。

图1 塑件三维模型Fig.1 Three-dimensional model of the plastic part

2.2 参考值与因素水平的确定

根据翼子板的实际生产样本设定的工艺参数(熔体温度300℃、模具温度100℃、保压压力80 MPa、保压时间10 s、冷却时间30 s),通过参考光栅和样品影子之间的几何干扰产生摩尔云纹分布图计算像素位置中的相对垂直位移、材料固化前后的密度差与固化后密度之比及使用图像分析计算,分别得到翼子板最大翘曲变形量为11.29 mm(图2,标记部分翘曲变形最大处)、体积收缩率为16.24%、缩痕长度为0.060 6 mm。参考翼子板材料的推荐范围及其它因素,选择熔体温度、模具温度、保压压力、保压时间、冷却时间为实验因素,分别记作A、B、C、D、E,每个因素选取4个水平,设计因素水平表[4](表1)。

图2 塑件样品Fig.2 Plastic sample

表1 因素水平表Tab.1 Test factor level

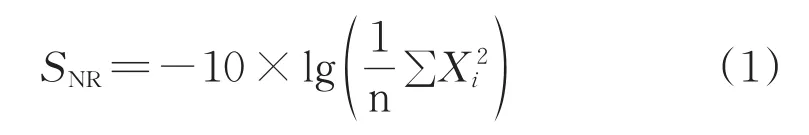

2.3 SNR

SNR是用于评价和改善产品质量(或系统)的最佳动态特性指标与最佳稳定性指标。其根据不同场合,可分为望大特性和望小特性[5]。本文选择SNR的望小特性,将翘曲变形、体积收缩、缩痕长度的试验结果代入式(1),实现3个目标试验数据单位的统一(表2),单位为dB:

表2 正交试验及结果表Tab.2 Orthogonal test and results

式中Xi——翘曲变形、体积收缩、缩痕长度第i次重复试验的试验值(0≤i≤n)

n——重复实验次数,为3次

2.4 基于SNR的正交实验

根据表1的试验因素和水平,在Moldflow中同等条件下对模型分3组,每组进行16次注射成型仿真分析,并记录每一次仿真相关数据(翘曲变形量、体积收缩率、缩痕长度),结合式(1)处理实验数据,建立正交表L16(46)(表2)。

3 优化与分析

3.1 灰色关联分析

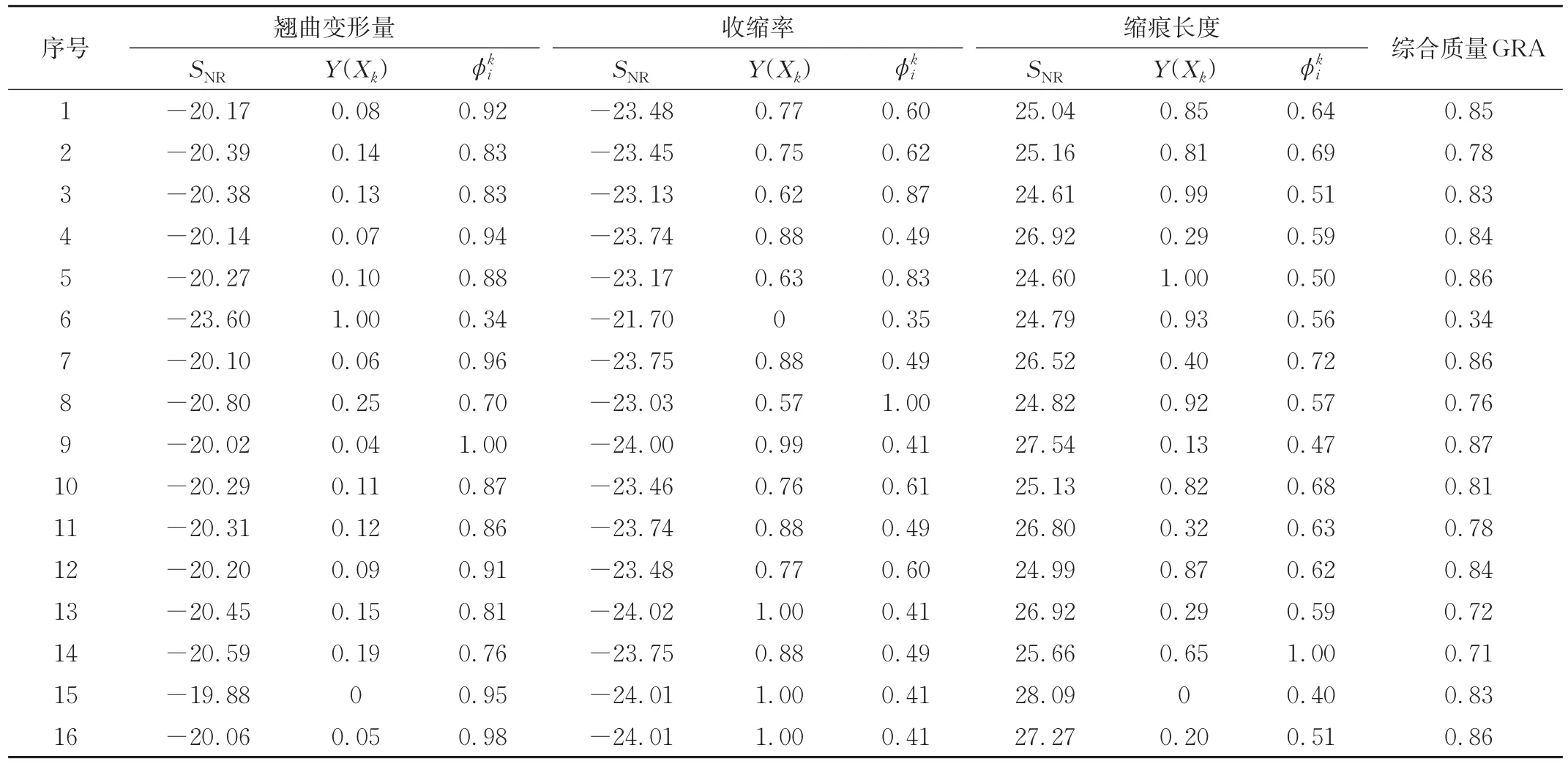

GRA可用来确定各因素对其所在系统的影响程度。为了解决不同量纲带来的影响,需要对数据进行归一化处理[6]。本文将经过式(1)处理的翘曲变形、体积收缩、缩痕长度试验数据代入式(2),进行无量纲化,处理单位带来的影响(表3);

表3 GRA分析结果Tab.3 Results of grey relational degree analysis

式中Y(Xk)——无量纲化数值

Xk——第k次试验数据

无量纲化数据与期望数据的关系被称为灰色关联系数,从经过式(2)处理的结果中选择最小值作为1组参考序列代入式(3),得到各试验结果的灰色关联系数(表3);

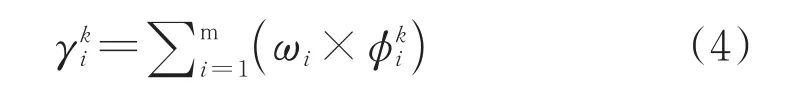

GRA是用来表示多目标试验结果的均值灰色关联系数,将由式(3)得到的翘曲变形、体积收缩、缩痕长度的关联系数代入式(4),得到综合质量要求的;

式中 m——目标个数,为且3

ωi——翘曲变形、体积收缩、缩痕长度的贡献度

将表2试验结果代入式(2)~(3)进行数据处理,结果见表3。

3.2 各质量指标贡献度评价

PCA是将多维问题使用一些手段实现降维的数学方法,它的分析思想是用初始的相关变量组正交变换成1组新的无关变量组,并从中选取重要成分来反映原来的变量信息。本文将翘曲变形量、体积收缩率、缩痕长度的灰色关联系数作为原始数据,建立1组新的无关矩阵作为评价制品综合质量的新指标。具体分析步骤如下[7-8]:

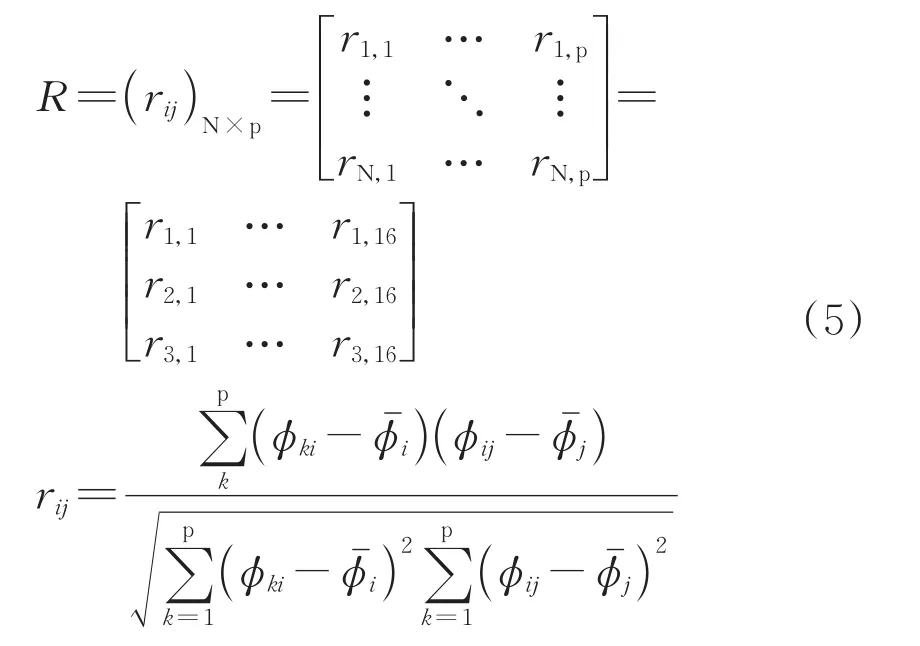

3.2.1 相关系数矩阵的建立

将式(4)得到的翘曲变形、体积收缩、缩痕长度的关联系数作为分析变换的原始数据,其已经进行了归一化处理,故直接建立变量的相关系数(R)矩阵:

式中 N——目标观测指数的个数,为3

p——试验总数,为16

rij——任意试验的关联系数

φki——第i组第k次试验的灰色关联系数

φij——第j组第i次试验的灰色关联系数

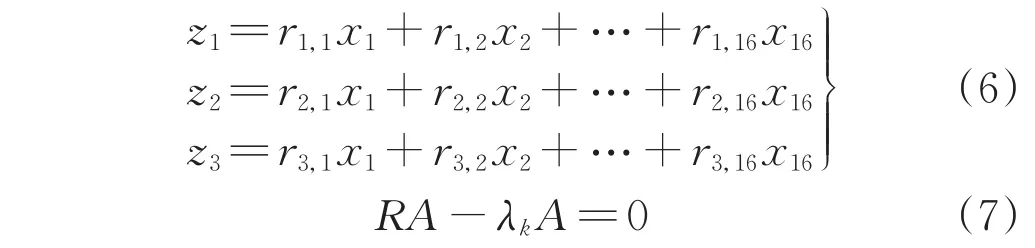

3.2.2 相关方程的求解

由R矩阵[式(5)]的特征方程[式(6)]利用式(7)求特征值和特征向量:

式中λk——特征值

A——所有特征向量的集合

z1、z2、z3——特征方程的左边

由于本文只考虑翘曲变形、体积收缩、缩痕长度对综合质量的影响,因此只需求得前3个特征值λ1=2.336>λ2=0.628>λ3=0.036,则翘曲变形的贡献率>体积收缩的贡献率>缩痕长度的贡献率。由于本文优化目标较少,只优化3个目标,因此只需要第一主成分方程就可判定各指标的影响程度,其余主成分方程可忽略不计,则只需计算出λ1对应的特征向量的转置。

由式(7)得到的特征向量推得第一主成分方程如式(8)所示:

式中F1——影响质量的最主要评价指标

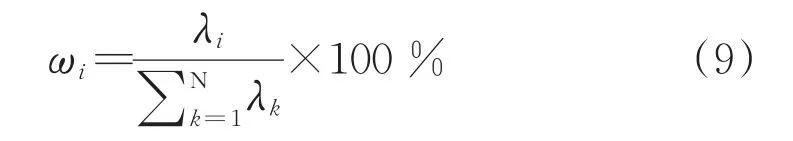

3.2.3 贡献度

将得到的特征值代入到主成分的贡献度(ωi,%)计算公式[式(9)]中:

经计算翘曲变形的贡献度(ω1)为77.867%、体积收缩的贡献度(ω2)为20.92%、缩痕长度的贡献度(ω3)为1.213%,代入式(4)计算综合质量GRA,结果见表3。

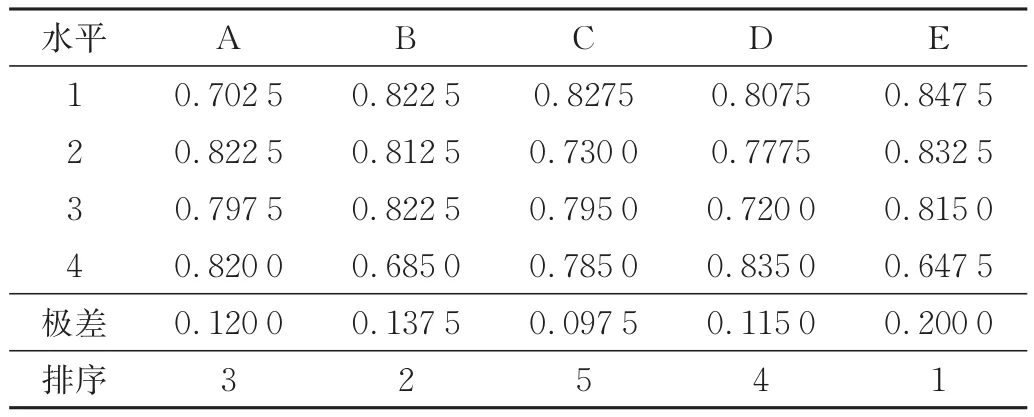

3.3 参数优化与验证

极差分析是一种计算方便灵活的方法。本文采用均值极差分析对表3中的综合质量GRA进行分析,结果见表4。

表4 均值极差分析Tab.4 Mean range analysis

由图3和表4可得到显著程度排序为E>B>A>D>C,对制品综合质量影响最大的是冷却时间,影响最小的是保压压力;得到的最优参数组合为A2B1C1D4E1;将最优组合在Moldflow中进行仿真,验证得到最大翘曲变形量为10.21 mm,体积收缩率为14.4%,缩痕长度为0.056 4 mm(图4)。由于在实际样品中测量出翼子板最左侧部分的翘曲变形是最严重的(图2),其他部位翘曲变形相对较小,且验证得出翘曲变形最大的也是在翼子板最左侧。

图3 均值GRA的因子水平效应Fig.3 Factor level effect of mean grey relational analysis

图4 仿真分析结果Fig.4 Simulation analysis results

4 结论

(1)各工艺参数对综合质量的影响程度为:冷却时间>模具温度>熔体温度>保压时间>保压压力;

(2)在仿真验证下,最大翘曲变形量、体积收缩率和缩痕长度由原来的11.29 mm、16.24%、0.060 6 mm下降到10.21 mm、14.4%、0.056 4 mm,分别下降了9.6%、11.33%、7%;

(3)影响质量的各因子之间存在一定信息交互和重叠,因此在优化工艺参数过程中需考虑影响因子之间的交叉影响,再分析各因素对制品质量的影响程度。