偏光片变色机理浅析

2022-06-09周文贤

周文贤

(佛山纬达光电材料股份有限公司,广东 佛山 528136)

0 前言

偏光片是LCD的重要组成部分,液晶屏前后都需要贴偏光片,起到显示图像作用。偏光片的基本结构包括PVA膜、三醋酸纤维素膜(TAC)、压敏胶、保护膜和离型膜等。偏光素子由PVA经膨润、染色、拉伸、干燥制得。偏光片根据使用碘液或二色性染料染色液可以分为碘系偏光片和染料系偏光片,目前以碘系偏光片为主流产品。碘系偏光片可以应用于扭转向列液晶显示器(TN-LCD)、超扭曲向列型液晶显示器(STNLCD)、薄膜晶体管型液晶显示器(TFT-LCD)、有机发光二极管显示器(OLED)等面板显示,不同面板或用途对偏光片光学性能、耐候性能、附加功能等的要求不同。与TN、STN相比,TFT面板显示对于偏光片的光学要求为高透过率、高偏光度,需要在透过率为41.5%时偏光度达到99.9%以上甚至更高。显示模组用于不同用途时对偏光片耐候性能要求不同,普通应用要求80℃×500 h、60℃×90%×500 h,对于应用于车载的偏光片高可靠性要求105℃×1 000 h、65℃×95%×1 000 h。

显示技术与移动互联、智慧互联的相互融合促进中,随着自动驾驶技术和增强现实技术的不断发展,可视化技术成为车载交互中最重要的组成部分。汽车导航和人车互动是新一代汽车的特征,液晶模组在汽车上的应用越来越多,LCD逐步应用于车载等户外使用过程中。LCD需要长期在户外太阳曝晒下,经受长时间紫外光照射及高温。偏光片作为LCD的重要组成部分,对于偏光片抗紫外性能、耐高温性能等要求越来越高。LCD主要通过偏光片保护而免受紫外线破坏,紫外线会打断液晶分子的化学键,造成显示变透失效、功耗增大等问题,降低LCD件性能和寿命。同时,长时间高温下偏光片会发生变色失效问题,影响液晶显示效果造成安全问题。因此,如何进一步提升偏光片耐候性能拓宽车载等户外领域的使用范围,一直是业界研究的一个重要问题[1-2]。

为了探讨太阳照射后液晶模组的偏光片变色原因机理,本研究对碘系偏光片进行氙灯、高温模拟实验,并偏光片进行了紫外吸收测试、同步辐射宽角入射衍射测试和元素分析等,为提升偏光片耐候性能提供了理论基础及改善方向,能够更好地指导企业进行偏光片生产工艺优化及材料选择,有助于拓宽偏光片在车载等户外领域的应用。

1 实验部分

1.1 主要原料

碘系偏光片样品1、2,THN180*、THN182*,佛山纬达光电材料有限公司。

1.2 主要设备及仪器

分光光度计,U-4100,日本日立株式会社;

高低温湿热试验箱,GPS-4,爱斯佩克试验仪器(广东)有限公司;

电热恒温鼓风干燥箱,DHG-9023A,上海精宏实验设备有限公司;

智能型氙灯老化试验机(风冷型),W-XD1-80,东莞市伟煌试验设备有限公司;

WAXS,Nano-inXider,法国赛诺思公司;

扫描电子显微镜(SEM),S-4800,日本日立株式会社;

EDS,X-Max50-001,英国牛津仪器有限公司。

1.3 样品制备

按照PVA膜膨胀→浸染→拉伸→偏光素子干燥→原板固化→涂胶等步骤制备偏光片[3]。

1.4 性能测试与结构表征

光学性能测试[4]:(1)将偏光片按照45 °吸收轴进行裁切,采用分光光度计测定其380~780 nm的透过率;(2)采用分光光度计进行色相测试,根据JIS Z 8730计算L、a、b值;其中,L值为单片偏光片明度;a为红-绿坐标,其值为正时代表红色,负时代表绿色;b为黄-蓝坐标,其值为正时代表黄色,负时代表蓝色;偏光度(Py,%)按式(1)计算:

式中Yp——2片偏光片平行透过率,%

Yc——2片偏光片垂直透过率,%

耐候性能测试:将偏光片样品贴合到玻璃上,进行50℃×5 kg/cm2×20 min高温高压消泡;再对样品进行高温或氙灯老化处理,采用分光光度计测试样品处理前后的透过率(Ys前、Ys后,%)、色相和偏光度(Py前、Py后,%)[见式(2)];其中,高温处理为将样品放入电热恒温鼓风干燥箱进行105℃×500 h、105℃×1 000 h、110℃×2 h、120℃×2 h、130℃×2 h、140℃×2 h、120℃×48 h、130℃×48 h加热处理;氙灯老化处理为将样品直接放入智能型氙灯老化试验机或放置于仪表盘内后再放入仪器中,按照ISO-4892-2:2013[E]第2部分表3中方法B序号3的周期[5]条件进行处理,黑板温度为(100±3)℃,箱体温度为(65±3)℃,相对湿度为(20±10)%,420 nm的辐照度为(1.10±0.02)W/(m2·nm);

式中Ls前、Ls后——单片偏光片处理前后的明度

as前、as后——单片偏光片处理前后的红/绿值

bs前、bs后——单片偏光片处理前后的蓝/黄值

△Es——单片偏光片处理前后的色差,NBS

△Ys——单片偏光片处理前后的透过率差,%

△Ls——单片偏光片处理前后的明度差,NBS

△as、△bs——单片偏光片处理前后的色度差,NBS

紫外-可见光吸收测试:用分光光度计测试样品200~800 nm的吸光度;

结构分析:将处理前后的偏光片采用WAXS进行分析,X射线能量为12 keV,对应波长为0.103 nm,样品到探测器的距离为186.5 mm;

表面元素分析:采用SEM和EDS进行分析PVA膜素子表面深度100 nm的元素分布,每个样品取5个点进行分析,结果取平均值。

液晶模组太阳直射实验:将组装好的液晶模组置于太阳下直射实验,观察模组表面颜色变化。

2 结果与讨论

2.1 不良现象与分析

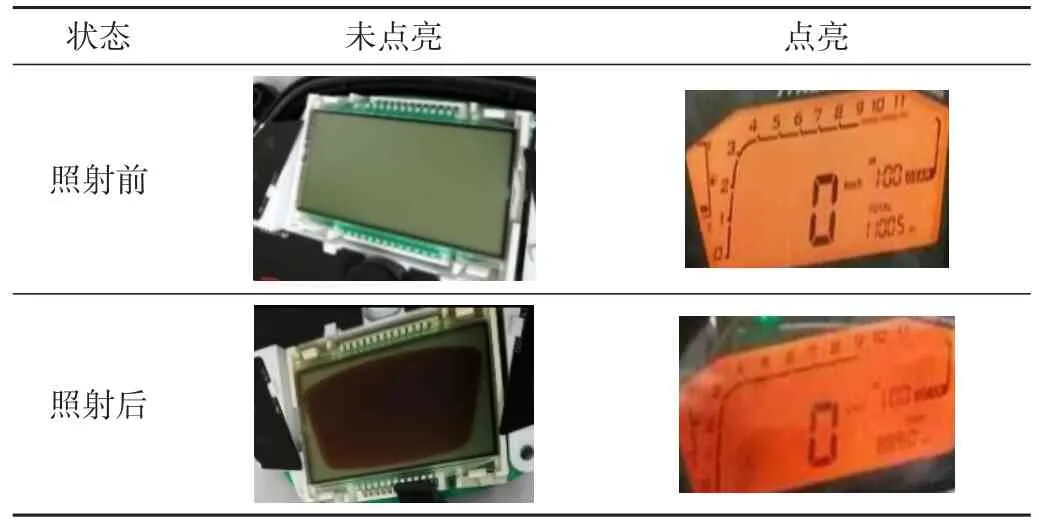

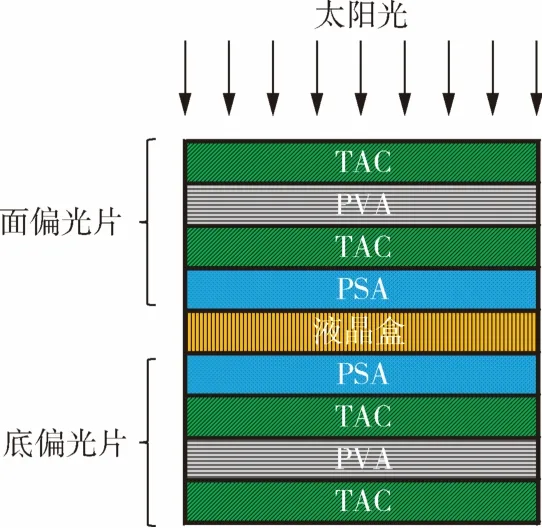

从表1可以看出,在太阳光照射2.5年后液晶模组出现明显变色现象,表面变成棕色;照射后的液晶模组点亮时字体、背景颜色也发生了变化,显示清晰度降低。从图1可知,太阳光照射时,光依次经过LCD的面偏光片、液晶片、底偏光片,因此面偏光片受到太阳光紫外线照射最多。将照射后液晶模组的面偏光片撕出一部分,可以看出面偏光片颜色已由灰色变成棕色,发生了明显的颜色变化(图2)。透过液晶片可以看到底偏光片未发生颜色变化,因此液晶模组的颜色变化来源于面偏光片的颜色变化。将其进行泡水分层处理发现,上下层TAC颜色并未发生变化,中间层的PVA膜素子与测试前有明显颜色差异,说明颜色变化主要源于PVA膜素子。

表1 太阳照射前后的液晶模组Tab.1 Liquid crystal modules before and after sun radiation

图1 LCD偏光片的基本结构Fig.1 Basic structure of LCD polarizer

图2 太阳照射后的LCD、偏光片和PVA膜素子Fig.2 LCD,polarizer and PVA flim after sun exposure

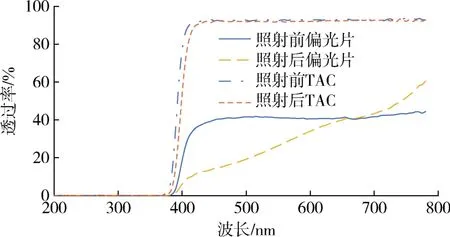

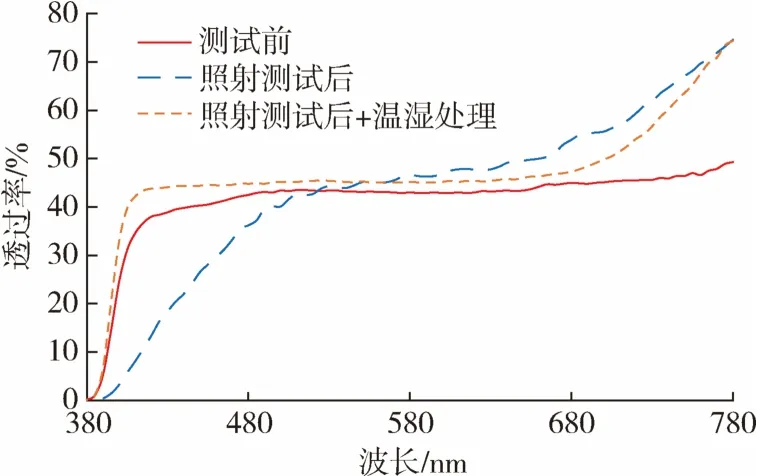

太阳光中具有6.8%的紫外光,当紫外线能量达到或超过高分子化学键键能时有可能破坏高分子的化学键,导致高分子结构的变化。太阳光照测试影响因素包括光紫外强度、照射角度、时间,同时与被照射物的处于的环境、抗紫外性能和耐热性能有关。偏光片由塑料光学薄膜复合而成,是一种高分子材料,在太阳光照射测试过程中可能受到紫外的破坏。太阳照射后的碘系偏光片会产生变色不良现象,这可能是因为长时间太阳照射下紫外破坏偏光片结构或受热后高温碘化合物迁移造成偏光片黄变。本研究中的样品经照射后液晶屏可以点亮、字体显示正常,说明其没有被紫外破坏,抗紫外性能满足需求。由图3可见,照射后的TAC在紫外段200~380 nm处吸收未减弱,说明TAC吸收了紫外光的能量阻挡了紫外对偏光片PVA膜素子的破坏。太阳光中还包含一定红外波段,长时间照射会使物体温度上升,液晶模组受热导致偏光片长时间处于高温环境中。碘系偏光片中的PVA-I中同时存在PVA-I3-及PVAI5-,其中PVA-I3-吸收波长在480 nm附近,PVA-I5-吸收波长在600 nm附近[6],PVA-I化合物受温度影响会变成另外一种化合物。从图3可见,照射前后的偏光片在380~780 nm各波段的光谱吸收不同,测试后偏光片的曲线在大于650 nm处透过率更高,400~650 nm段的透过率变低,说明偏光片中碘化合物发生了变化,照片前后偏光片中PVA-I5-、PVA-I3-含量比例不同。

图3 样品的紫外透过光谱Fig.3 UV transmission spectra of the samples

2.2 氙灯模拟实验

氙弧灯可以模拟完整的全太阳光光谱,包括紫外光、可见光和红外光等。同时,氙弧灯光是稳定性最佳的光源,并可以精确调节其光谱能量分布,可以模拟各种条件下的自然光。另外,通过改变氙灯的辐照强度、温度、湿度等参数可以模拟不同产品的使用环境,如汽车内外等。氙灯光强为0.55 W/m2时与自然光最为相近。目前,使用氙灯进行人工加速老化试验已成为1种通用的光老化试验方法[7-10]。从表2~3可以看出,样品2在380 nm处透过率明显优于样品1;在直接测试中,样品1在500 h测试后的△Es为30.25,变成了棕色,测试前后颜色变化明显,说明样品1抗紫外性能明显不足;样品2在500 h测试后的△Es为3.05,1 000 h测试后的△Es为3.35,测试前后颜色变化不明显,由此可见,样品2抗紫外性能可以满足抵抗氙灯紫外光要求;当将样品2放置于仪表盘中进行测试时,500 h测试后的△Es为19.63,测试前后颜色变化明显,变成了红棕色。综上发现,同样的偏光片由于样品所处环境状况不同,△Es差异明显。这主要是因为当样品放置于仪表盘内测试时,仪表盘具有一定密封性,在氙灯测试过程中物体受热后热量无法及时散发出去,导致实际仪表盘温度超过箱体温度[(65±3)℃],而仪表盘内的样品温度高达116℃,甚至测试过程中最高温度达120℃。由此可见,偏光片的耐高温性能也直接影响偏光片的氙灯耐候性。综上可知,氙灯耐候性由其抗紫外性能及耐高温性能决定。

表2 碘系偏光片在氙灯耐候测试前后的色相变化Tab.2 Hue change of iodine-type polarizer after xenon lamp aging test

表3 碘系偏光片在氙灯老化测试前后的颜色变化Tab.3 Color change of iodine-based polarizer before and after xenon lamp aging test

由图4可见,碘系偏光片在不同高温测试下,从105℃到130℃其黄变现象加剧,130℃×48 h的测试条件下偏光片已变成棕色。由此可见,氙灯模拟的碘系偏光片变色现象与太阳照射后的不良现象一致,放置于仪表盘内测试可以更加真实地模拟显示屏受太阳光照射时的使用环境。综上可知,偏光片氙灯耐候性(太阳照射)的影响因素是抗紫外性能及耐高温性能,在抗紫外性能得以满足情况下,则主要取决于偏光片耐高温性能。

图4 样品2在不同条件高温测试前后的颜色Fig.4 Color of sample 2 before and after high temperature test under different conditions

2.3 碘系偏光片变色机理探讨

2.3.1 碘系偏光片变色机理推测

碘单质(碘蒸气)虽为紫色,但在不同介质中碘分子与溶剂之间的作用力不同,使吸收光谱有明显差别,呈现出不同的颜色[11-13]。同时,碘作为非极性分子在水中的溶解度很小,但I2易溶于KI溶液,得到的I2-KI溶液呈红棕色,且能提供自由I2分子。这是由于因为I2分子量和体积都较大,有较强的可极化性,当大量I-离子靠近I2分子时,I2分子被极化而产生偶极,此时I2分子的极化能超过KI的晶格能,并进一步使I-离子强烈与1个或多个I2形成多碘离子Inm-,如I3-(I2·I-)、I5-(2I2·I-)、I73-(2I2·3I-)等。由于碘离子半径太大,太多碘结合松弛而不稳定,只有I3-是最稳定。在I2的KI溶液中,I-离子和I2分子生成稳定的I3-,并存在平衡[I2+I-⇌I3-]。I3-为红棕色,I2越多则生成的I3-越多,溶液颜色越深[13]。偏光片生产所用的染色液为I2-KI溶液,存在反应I2+I-⇌I3-、I2+I3-⇌I5-。因此,PVA-I在偏光片中以I3-或I5-存在,I3-是偏光片中多碘化合物的主要存在方式。Miyasaka通过拉曼实验证明了2种模式在复合体中都存在,只不过I5-存在PVA膜的无定型区中,I3-存在于高碘浓度时的PVA晶区,此时的薄膜为紫色甚至红色而非蓝色[14]。

PVA的结构式为—[CH2CH(OH)]n—,其中氧原子(给电子原子)上也有非成键的σ孤对电子,PVA与碘反应形成棕色或者黄绿色,经过硼酸的作用才呈现出蓝色。偏光片中的PVA-H3BO3-I2结构与碘-淀粉复合体相似[13],PVA-H3BO3形成了螺旋状结构,在螺旋体内形成多碘离子化合物。偏光片颜色受PVA-I复合体、结晶度、片晶长周期、微纤周期性、排列等影响。如PVA完全醇解时为蓝色,部分醇解时偏红色、紫色,硼酸交联度高时呈深蓝色。

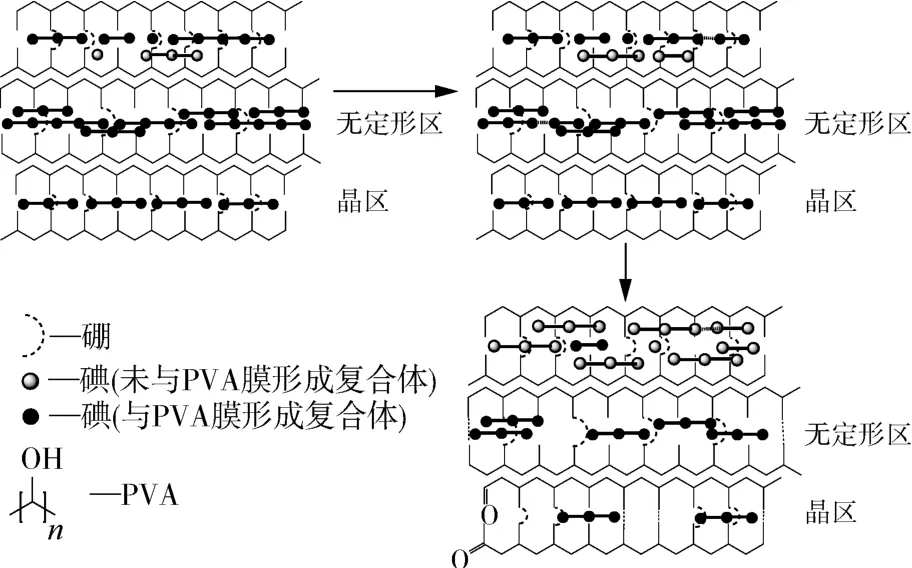

因此,推测碘系偏光片的变色主要是PVA膜中多碘化合物的存在方式发生变化,变化过程如图5所示。第一阶段,在PVA膜无定型区的线性多碘化合物(如I3-、I2·I3-)由于受热影响从PVA膜内外迁移聚集于PVA膜表层,PVA吸热时升高温度会使反应朝着生成I3-方向进行;I3-在多碘离子中最为稳定,聚集于PVA表层的I2、I3-并非存在于PVA-H3BO3的螺旋状结构包围中,呈现I3-本身的棕色;由于仍有较多PVA-I5-、PVA-I3-存在于螺旋状结构里面,I3-的比例不高,偏光片的颜色开始变黄;第二阶段,无定形区的PVA-I5-转变为PVA-I3-;第三阶段,在晶区内由于聚乙烯醇—OH脱水,PVA-I3-稳定结构发生变化,从晶区向无定型区迁移,大量I3-富集于PVA膜表面,I3-比例增加,偏光片颜色呈现棕色。因此,随着受热温度的升高或者时间延长,进入晶区的PVA-I3-受到破坏,逐渐由晶区向无定型区迁移,偏光片的颜色向黄色、棕色、红棕色变化。

图5 碘系偏光片变色过程示意图Fig.5 Schematic diagram of the discoloration process of iodinebased polarizer

2.3.2 机理验证

(1)太阳照射后PVA膜晶体结构不变,膜表面I3-增多、PVA-I5减少、PVA-I3增多。

为探讨在高温下偏光片中PVA碘复合结构的变化,对偏光片、PVA膜素子进行了验证实验。将太阳照射后发生变色的碘系偏光片进行85℃×95%×12 h的高温高湿处理实验,随后偏光片由棕色恢复了原来的灰色(图6)。从图7可见,太阳照射测试前后的偏光片、高温高湿处理后偏光片13°PVA的取向(晶格)没有明显的变化;在19.81°包括无定型区被PVA链包围的I5-与PVA晶区形成的I3-超级晶格;太阳照射测试后的偏光片WAXS强度比测试前减弱,但与高温高湿处理后的偏光片一致。由此可见,PVA膜素子变色,PVA膜取向没有变化,偏光片颜色变化是由I5-、I3-比例不同造成的。

图6 偏光片照片Fig.6 Photos of the polarizers

图7 偏光片的WAXS曲线Fig.7 WAXS curves of the polarizer

碘系偏光片中的PVA-I中同时存在PVA-I3-及PVA-I5-,其中PVA-I3-吸收波长在480 nm附近,PVA-I5-吸收波长在600 nm附近[6],PVA-I化合物受温度影响会改变成另外一种化合物。例如,在50℃时PVAI3-与PVA-I5-的吸收会减少;随着PVA-I5-的减少,PVA-I5-→I2+PVA-I3-[15]。碘系偏光片在太阳照射后发黄、温湿处理后颜色恢复是由于偏光片无定形区的PVA-I3-与PVA-I5-相互转变,含量比例不同所致。从图8可以看出,太阳照射测试后的偏光片在480 nm处的透过率明显比测试前低,此处的吸收明显加大,即吸收波长在480 nm的PVA-I3-吸收增强,吸收波长在600 nm的PVA-I5-吸收减少;太阳照射后或高温测试后,因PVA-I5-减少、PVA-I3-增加,I3-含量增加呈现棕色;偏光片在高温高湿处理后恢复灰色,PVA-I3-吸收减少、PVA-I5-吸收增强;这是因为PVA-I吸热时(高温)会使反应朝着生成I3-的方向进行,并从PVA-H3BO3的螺旋状结构包围中迁移到PVA膜表面,在PVA膜中的I5-与I3-在不同的状况下可以相互转化,因此在高温高湿处理后偏光片的颜色可以恢复,这与推测机理的第二阶段相一致。

图8 偏光片的透过率Fig.8 Transmittance of the polarizer

(2)在105℃×1 h高温测试后的PVA膜素子中的I3-、I5-组成比例发生变化,PVA-I5-、PVA-I3-基本不变,I2·I3-、I3-明显增加1倍。

偏光片的变色主要源于PVA膜偏光素子,同时为减少偏光片中的TAC对机理研究干扰影响,进一步探讨PVA膜素子在高温下的I3-、I5-组成变化。将偏光片PVA膜素子进行105℃×1 h高温实验,测试高温测试前后的PVA膜的紫外吸收情况。根据Eun等研究[16-21]可知,203、220、288、355、575 nm 处的紫外吸收峰归属 I2、I-、I3-、I2·I3-、I5-离子,存在于PVA膜薄膜中。PVA膜/碘络合的离子PVA-I3和PVA-I5分别对应480、650 nm处的峰。从图9可以看出,处理后的偏光片大于650 nm的吸收峰强度轻微减弱,即PVA-I5的结构在105℃×1 h处理后仍稳定;PVA-I3在480 nm的吸收峰强度轻微增加,105℃×1 h处理前后PVA-I5、PV A-I3吸收峰强度变化不大,即两者组成比例基本不变,这与WAXS结果一致,说明PVA膜结构并未发生明显变化;105 ℃×1 h测试后I3-、I2·I3-的吸收峰(288、355 nm)强度增加超过1倍,I-的吸收峰强度减弱;高温变黄的PVA膜的I3-吸收峰强度增加,即高温测试后I3-从PVA-H3BO3的螺旋状结构包围中迁移到PVA膜表面,呈现I3-本身的棕色,偏光片的颜色开始变黄。

图9 PVA膜素子的紫外吸收光谱Fig.9 UV absorption spectra of PVA films

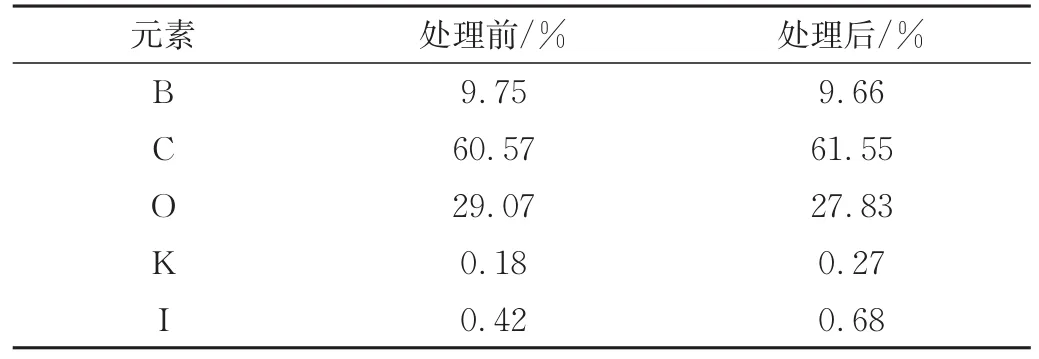

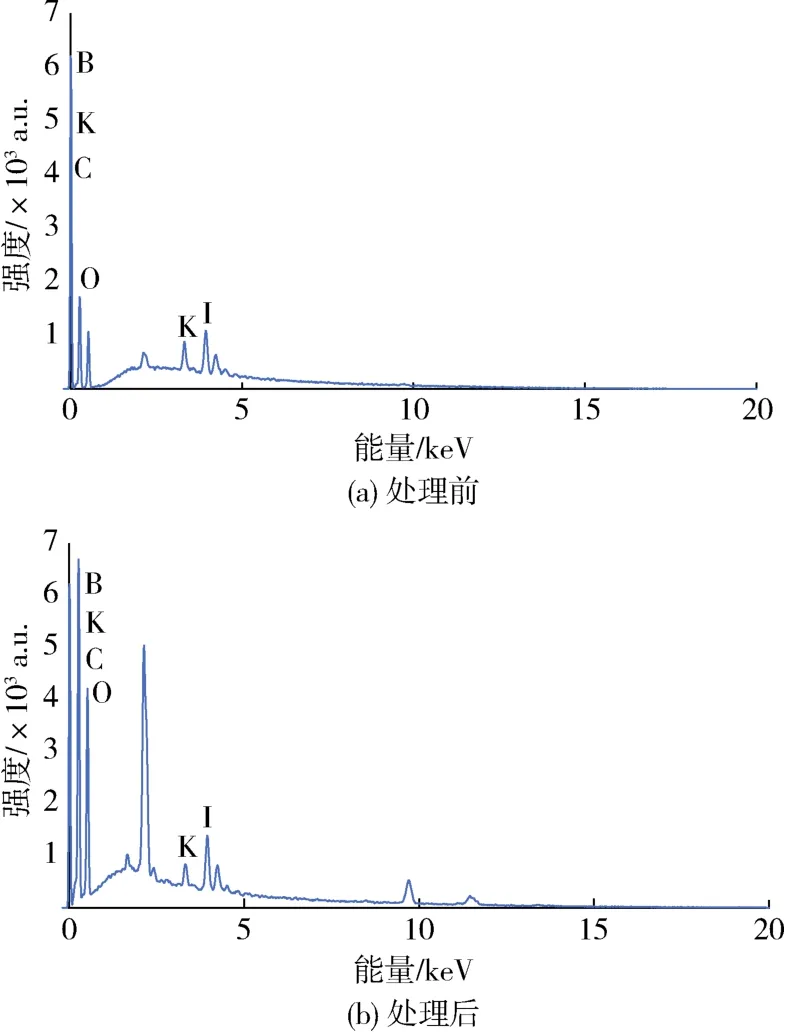

从图10和表4可以看出,测试前PVA膜素子表面的K/I元素原子含量比为1/2.33,P 105℃×1 h测试后K/I元素原子含量比变为1/2.52,说明105℃×1 h测试后在PVA膜表面I3-比例有增加。与图9紫外吸收光谱显示的在105℃×1 h测试后I2·I3-、I3-吸收峰强度增加1倍相一致,验证了推测机理。PVA膜素子表面I原子百分比由0.42%增加到0.68%增加,说明在105℃×1 h测试后,更多的I3-从PVA-H3BO3的螺旋状结构包围中迁移到PVA膜表面,富集于PVA膜表面。

表4 PVA膜素子表面原子含量(质量分数) %Tab.4 Content percentage(mass fraction)of subsurface atoms of PVA film %

图10 105℃×1 h处理前后PVA膜素子表面的EDS谱图Fig.10 EDS spectra of PVA film before and after 105℃×1 h test

(3)120℃高温测试后的PVA膜素子中的I3-、I5-组成比例发生变化,与测试前相比PVA-I5-减少、PVA-增加,I2·I3-、I3-、I2、I-明显增加。

徐伟[6]的研究显示,拉伸膜DSC曲线的最大的吸热峰为120℃(100~150℃之间)由膜中水分及碘单质挥发所形成。膜内的自由水分及碘分子受热挥发,部分PVA分子链进行分子内或分子间脱水。在无定形区,PVA膜分子链上的羟基发生分子内脱水生成碳碳双键,同时脱水反应时,由于分子链的蜷缩、缠绕和弯曲,可能发生环化反应,形成五元环或六元环,晶区PVA分子链上的羟基发生分子间脱水生成链间醚键。当PVA膜中的羟基发生脱水,部分氢键的链接受到破坏,晶体中的等规度(间规构型)缺失(螺旋状结构变化),复合体稳定性下降,偏光片中的PVA-H3BO3-I2结构发生变化,偏光片由浅黄绿色变成棕色,偏振作用下降。

从图9可以看出,PVA膜素子120℃×72 h测试后与105℃×1 h测试后的紫外吸收情况相似,只有I-的吸收峰(220 nm)强度变大;随着测试时间的延长,120℃×120 h测试后,650~780 nm处吸收峰强度进一步减小,700 nm处吸光度从0.4 491减少到0.297,480 nm处的PVA-I3-吸收峰从测试前的0.562增加到0.941,说明PVA-I5-进一步减少,形成了PVA-I3-;I2·I3-吸收峰(365 nm)从测试前的0.666、72 h测试后的1.224到120 h测试后的1.951,吸光度增加约2倍;I3-吸收峰(288 nm)从测试前的0.857、72 h测试后的1.786增加到120 h测试后的2.558,吸光度增加约2倍;I-吸收峰(220 nm)从测试前的0.857增加到120 h测试后的2.558;I2吸收峰(203 nm)从测试前的 2.203增加到120 h测试后的3.792,同时210 nm处吸光度为4.326,说明随着高温的升高、时间增长,PVA-I5-形成了PVA-,晶区PVA-I3-逐渐由晶区向无定型区迁移,I3-从PVA-H3BO3的螺旋状结构包围中迁移并富集于PVA膜表面,因此PVA膜素子的颜色由黄色逐渐棕色。根据碘系偏光片高温变色机理,不在PVA-H3BO3的螺旋状结构包围中的I3-比例直接影响高温变色的发生时间、温度及程度,为了进行减缓碘系偏光片高温变色,提升碘系偏光片的耐候性能,需要减少PVA膜表层中的 I2、I3-比例,增加PVA-I5-比例,使PVA-I3-形成于PVA膜的晶体结构。

2.4 提升碘系偏光片的太阳照射性能措施

提升车载LCD中偏光片太阳照射性能主要是提升抗紫外性能,减少紫外线对偏光片链的破坏,以及提升耐高温性能避免偏光片发生变色。具体方法为:(1)使仪表盘外壳具有更高的抗紫外性能,增加抗紫外吸收剂的含量;(2)使偏光片具有更高的抗紫外性能,如从阻挡380 nm以下波长紫外光提升到阻挡400 nm以下波长紫外光;(3)通过优化拉伸工艺,提升延伸槽温度、碘液浓度,提高区间拉伸比,增加碘在PVA膜中浸入深度;调整拉伸工艺如区间比,形成更多间规构分子链结构包围线性PVA-I5-,增加PVA-I复合物中PVA-的比例,使更多PVA-I3-进入PVA膜晶体区,同时减少PVA膜表层中的I2、I3-比例。另外,针对车载LCD经太阳照射后偏光片变色问题,可以通过偏光片氙灯测试模拟进行快速检验。

3 结论

(1)碘系偏光片在太阳照射后发生变色主要由其抗紫外性能及耐高温性能决定;通过氙灯模拟太阳照射时,碘系偏光片变色主要是由于偏光片中的PVA-I-5向PVA-I3-转化,而PVA膜中的I3-比例直接影响高温变色的发生时间、温度及程度;

(2)太阳照射后变色的碘系偏光片在高温高湿处理后可以由棕色恢复到测试前的灰色;游离在PVA膜中的I5-与I3-在不同的状况下可以相互转化;

(3)提升车载LCD中偏光片太阳照射性能措施包括提高抗紫外吸收剂比例来提升抗紫外性能以减弱紫外线对偏光片链的破坏;提升耐高温性能避免偏光片发生变色;提高延伸槽温度、碘液浓度、区间拉伸比等拉伸工艺,形成更多间规构分子链结构包围线性PVAI5-,增加PVA-I复合物中PVA-I5-的比例,使更多PVAI3-形成于PVA膜晶体区,同时减少PVA膜表层中的I2、I3-比例,可以减缓碘系偏光片变色发生及程度,即提升其耐候性能等。