管道环焊缝检测图像智能识别技术研究

2022-06-09雷铮强王富祥

雷铮强,张 丰,林 嵩,王富祥

(国家管网北方管道公司管道科技研究中心,河北廊坊 065000)

0 引言

针对大口径、高压力、高强钢管道失效问题,中国石油集团公司对2007年后建成的油气管道环焊缝开展安全质量风险排查工作[1-2]。通过排查,发现了国内管道建设过程中存在的一些问题,如射线底片不合格缺陷的漏评和错评等[3]。这些管道施工建设问题如未被及时发现,将对后续管道生产运行带来安全隐患。对在役管道进行漏磁内检测,并进行人工信号复核等能够进一步发现部分严重环焊缝缺陷[4],降低管道安全运行风险。在加快推进企业数字化转型的新形势下,智慧管网建设和运营的目标正式被提出。本文从管道环焊缝缺陷排查的技术需求出发,结合图像识别等人工智能分析技术,对环焊缝缺陷的射线检测图像和漏磁内检测信号特征的图像智能识别分析进行了技术应用研究和软件开发。

1 环焊缝质量排查现状及技术需求分析

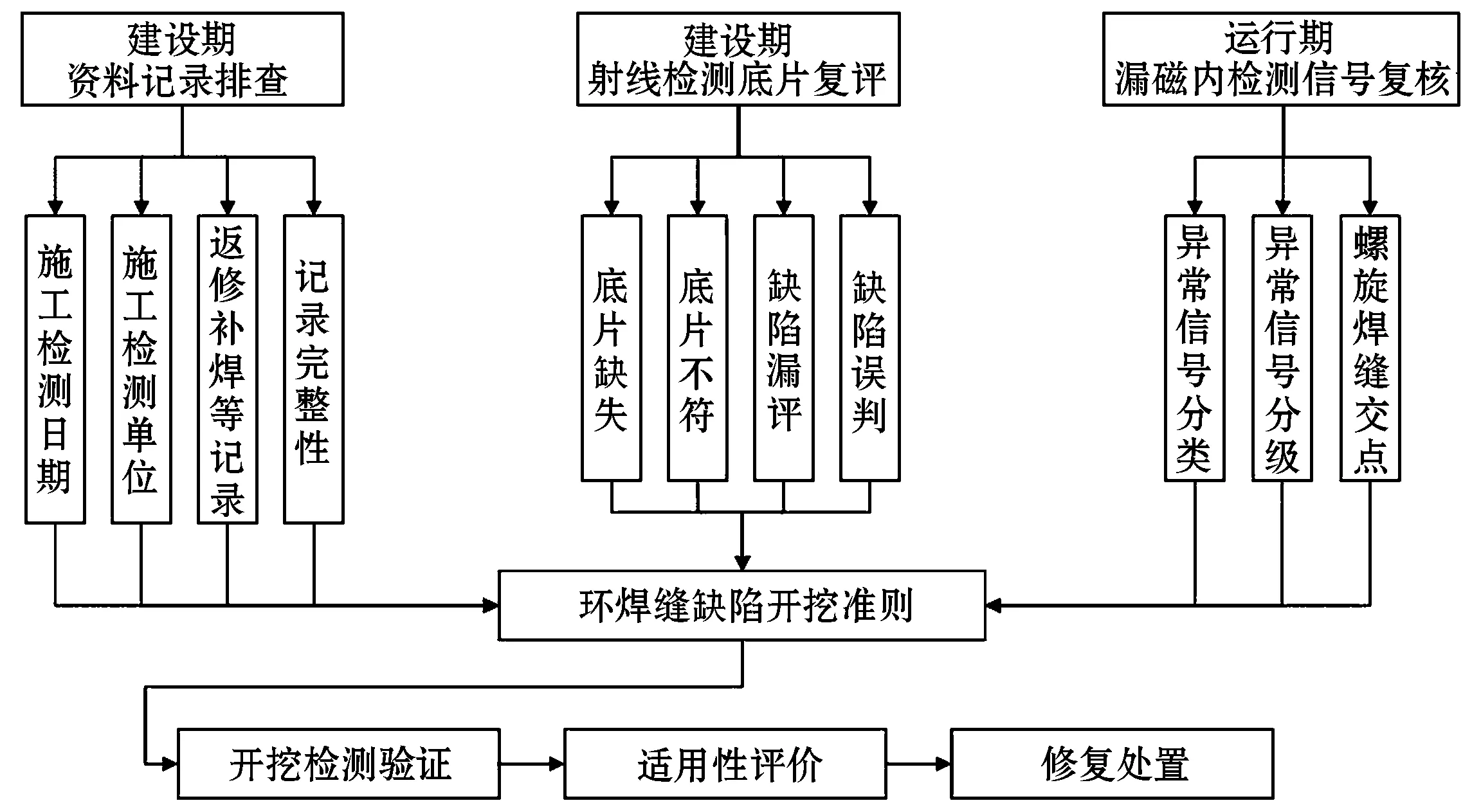

环焊缝排查工作内容包括高后果区设计符合性排查、高后果区风险管控排查、地质条件影响排查、环焊缝质量排查。其中,管道环焊缝质量风险排查的主要工作流程如图1所示,包括建设期射线底片复评、运行期漏磁内检测信号复核等,目标是排查出环焊缝的超标缺陷并修复。

图1 管道环焊缝质量风险排查的主要工作流程

104km长输管道涉及环焊缝约106道,按照平均每道焊口4张底片估算,射线检测底片复评工作量达到4×106张。当前射线检测缺陷的复评复审工作主要依赖人工进行,工作量大、效率低和重复劳动等问题突出。X射线底片的缺陷智能评定技术已被研究,用于解决重复劳动和缺陷漏评等问题[5-6],当前随着环焊缝隐患排查工作的持续开展,该研究方向逐渐成为工业领域的研究热点[7-9]。

此外,对于运行期管道的漏磁内检测数据,应用4种类型的环焊缝缺陷漏磁内检测信号的分类识别模型和方法[4],在此次管道环焊缝质量风险排查专项工作中持续应用,文献[10-13]报道了基于深度学习的人工智能技术在管道环焊缝缺陷等目标检测方面的应用研究。

基于环焊缝射线底片和漏磁内检测信号排查发现的大量缺陷样本,本文应用深度学习技术对射线及漏磁检测图像进行了缺陷识别算法研究和应用软件开发(图2),以提升环焊缝缺陷排查效率和智能化水平。

2 射线检测底片图像智能识别技术研究

2.1 算法流程设计

如图3所示,射线检测缺陷图像识别算法设计主要包括:图像预处理算法、基于深度学习网络的焊缝及缺陷特征识别算法,以及缺陷位置类型等识别结果输出算法等。

图3 射线检测底片图像智能识别算法整体流程

(1)图像预处理目的:制作满足深度学习算法开发和测试的样本图像,包括DCM格式转换、图像归一化、白边干扰处理等模型算法;对底片图像进行焊缝区域判定、补全及提取,为缺陷智能识别分析提出基础数据。

(2)基于深度学习的焊缝区域检测及焊缝缺陷检测识别算法是核心,其开发过程包括需求分析、数据获取、样本制作、模型训练、调试调优及检测结果优化迭代等步骤。

(3)缺陷特征识别结果输出,缺陷类型的识别和分类,如裂纹、未熔合等危害程度较大缺陷的识别预警,用于提升环焊缝排查的智能化水平和效率。

焊缝区域检测识别的深度学习算法,采用Faster R-CNN目标检测方法,主干网络采用ResNet101。用于焊缝区域检测的底片样本经裁剪及数据增广处理后焊缝区域图像数量为7 300张。按照4∶1∶1比例分配训练集、验证集和测试集,分别用于深度学习算法模型的训练和测试。经开发调试,基于Faster R-CNN的卷积神经网络模型对焊缝区域的识别准确率在99%以上,且能够适应图像亮度、对比度及图像边缘过渡区域的变化。

根据某新建管道实际缺陷数量分布情况,确定圆形缺陷、未熔合及条形缺陷是最主要的3种焊接缺陷类型。对于圆形缺陷,采用了Faster R-CNN目标检测算法。与圆形缺陷不同,未熔合和条形缺陷的长宽比变化非常剧烈,由于卷积层的池化作用,采用YOLO目标检测算法将图像压缩、修改锚框尺寸后能更好适应未熔合和条形缺陷等小尺寸缺陷检测。

2.2 主要缺陷类型的智能识别效果

经过底片图像数据清洗、缺陷图像标注和预处理后,得到大量圆形缺陷、未熔合和条形缺陷等主要类型缺陷的样本。如图4所示,在设定合适交并比参数后,对这3种类型缺陷的识别分类准确率达85%以上。

(a)圆形缺陷

由于裂纹缺陷数量较少,不能进行其图像识别算法模型的训练。采用上述圆形缺陷、未熔合及条形缺陷的智能算法模型,测试了该管段的19处裂纹缺陷底片图像。现有目标检测算法共报告出30处缺陷,其中15处识别为未熔合缺陷,4处识别为条形缺陷,无裂纹缺陷位置误报未熔合或条形缺陷11处。裂纹缺陷的智能识别报告结果的典型图像如图5所示。因此,综合考虑裂纹缺陷的危害性和检测效果,将现有未熔合检测算法模型的适用范围扩大至裂纹缺陷。尽管还有4处裂纹被识别为条形缺陷及11处非裂纹缺陷误判,但通过置信度排序,仍有助于裂纹、未熔合等危害性缺陷的识别和筛查排序。

(a)未熔合

3 环焊缝漏磁内检测信号图像智能识别分析

3.1 算法流程设计

如图6所示,通过对原始漏磁内检测信号截图,进行环焊缝R1、环焊缝缺陷识别区域R2、补口失效识别区域R3、螺旋焊缝识别区域R4等4个区域划分,并进行相应的图像识别算法功能开发。环焊缝缺陷和补口失效的特征类型各分为4类,其典型信号图像特征详见文献[4,14]。如图7所示,主要算法功能实现步骤包括:环焊缝漏磁内检测信号图像采集;根据管道实际情况,环焊缝、补口失效、螺旋焊缝及环焊缝缺陷识别区域的定义和自动识别;对各区域进行图像颜色和色彩梯度特征提取,采用聚类分析和机器学习方法进行环焊缝缺陷及补口失效等特征的图像识别分析;识别分析结果数据输出和管理,包括4种环焊缝缺陷分类等。

图6 环焊缝漏磁内检测信号图像识别区域划分

图7 环焊缝漏磁内检测图像识别功能及算法设计

3.2 环焊缝缺陷及特征识别分析效果

每管节的螺旋焊缝有正螺旋和反螺旋方向,或仅有直焊缝。上下游管道焊缝在环焊缝处交叉,共有9种环焊缝交叉特征。对某原油管道的漏磁内检测图像进行识别分析,经验证,3 000个环焊缝与螺旋焊缝交叉特征识别分类准确率达100%,螺旋焊缝与环焊缝交点定位精度为±15 min。

如图8所示,对环焊缝漏磁内检测信号图像进行颜色连通域的特征提取,可获取4种类型的环焊缝缺陷特征,结合不同颜色连通域的面积、形状和颜色深浅程度,进行加权计算4种类型缺陷的严重程度排序和分级。4类补口失效的识别方法与环焊缝缺陷识别类似,同样采用了不同颜色提取方法,并结合红色连通域的形状和钟点位置及与螺旋焊缝是否靠近等信息,综合判断补口失效的类型。共计测试了3 400个环焊缝缺陷及600处补口失效的漏磁内检测信号图像,不同类型缺陷特征的识别分类准确率均达90%以上。

图8 4类环焊缝缺陷的图像智能分析原理

对于环焊缝信号弯曲、螺旋焊缝的支撑墩等严重干扰信号,在相应特征的识别算法开发过程中,均对具体干扰信号特征进行了识别并去除其干扰等影响。

4 结束语

现阶段,环焊缝缺陷的射线检测底片和漏磁内检测图像识别技术开发应用,对主要环焊缝缺陷的识别准确率达85%以上,单张射线检测底片图像和漏磁内检测图像的智能识别分析时间缩短至1 s以内,有效提升环焊缝的严重缺陷排查效率及智能化水平。

以中俄东线管道为代表的“全数字化移交、全智能化运营、全生命周期管理”智慧管道建设[15-16],大规模应用了数字化检测方法,将产生大量检测图像数据和大数据挖掘等生产需求。图像识别技术开发和应用,将使环焊缝检测大数据处理分析变得更便捷和高效,并为智慧管道建设和全生命周期管理提供技术支撑。