注水海管硫化亚铁垢的在线清洗研究

2022-06-09方培林方明新王林海张晓东

方培林,方明新,王林海,张晓东,沈 靖

(中海油(天津)油田化工有限公司,天津 300452)

0 引言

某海上油田平台6英寸(直径0.152 4 m)注水海管日输水量1 400 m3/d,入口温度60 ℃,入口压力2.18 MPa,出口温度55 ℃,出口压力0.31 MPa。拆解平台注水管线阀出口及阀门内部,发现结垢严重。注水海管结垢,引起管线输送量降低,压力上升,水体发黑,垢下腐蚀等问题,直接影响了平台的正常稳定生产和海底管线的安全外输。

经分析,垢样主要组成为硫化亚铁,常规酸洗容易产生大量H2S气体,H2S气体有毒,而且易燃易爆,设备中残留的H2S气体在装置检修时,易发生中毒和燃烧爆炸事故[1-3]。

注水海管结垢堵塞,通常需要酸洗或更换,但酸洗容易产生硫化氢,极易发生安全事故[4],更换需要大量的资金。注水海管结垢若不及时清理,海管将对注入水造成污染,也显著降低注水水质,影响注水效果。为解决此问题,不影响油田正常生产,制订了一种硫化亚铁垢的在线清洗方案。

1 垢样成分分析

该平台下岸端球阀阀体内部严重结垢,海管缩颈4 cm,结垢量估算为33 m3,如图1所示。

表1 垢样主要组成分析

2 硫化亚铁垢样成因分析

产生硫化亚铁垢的原因很多,例如硫化氢或硫醇与碳钢反应产生硫化亚铁垢。通常要产生硫化亚铁垢,需要水溶液中有足量的亚铁离子和硫氢根离子,所以若油田注入水或采出水中含有这2种离子,就有可能形成硫化亚铁垢[6]。经现场调研,产生硫化亚铁垢的原因有:

(1)注水海管各平台来水已含较多的铁离子。化验37井次的总铁含量,最高为16 mg/L,平均总铁含量为7.85 mg/L。

(2)在回注水滤料中发现2 500个/mL的硫酸盐还原菌(SRB),个别单井SRB细菌高达10 000个/mL。硫酸盐还原菌是一类存在于无氧环境中的、能利用硫酸盐或者其他氧化态硫化物作为电子受体来异化有机物质的严格厌养菌,主要的营养物质是有机酸和分解天然有机物后得到的分子氢,代谢过程的最终结果是营养物质被氧化,硫酸盐被还原成硫化氢。

(3)生产水中含200 ppm~2 000 ppm(1 ppm=10-6)的H2S。结合以上条件,很容易发生如下反应:

3 硫化亚铁垢清洗剂评价

3.1 停产清洗工艺清洗剂评价

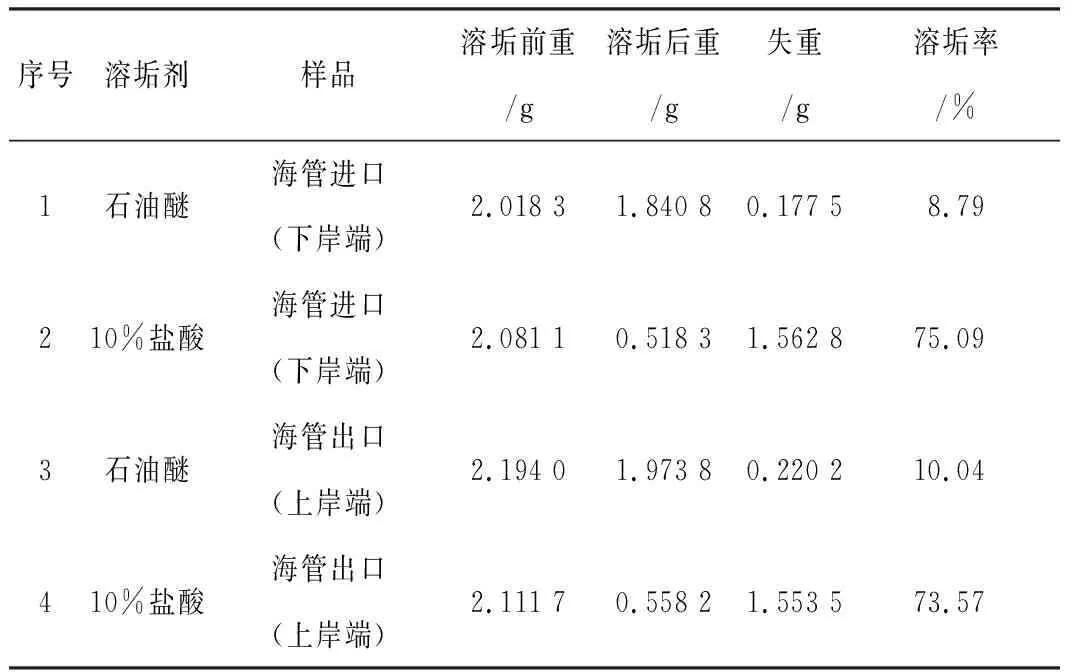

停产清洗一般配制不同清洗剂段塞依次顶替浸泡。清洗段塞包括有机溶剂段塞与酸段塞,用于分别清洗油污与无机垢。实验分别采用石油醚与盐酸溶解垢样(垢样:溶垢剂质量比1∶10,25 ℃,6 h),溶解效果如表2所示。

表2 不同溶垢剂溶解垢样效果

实验发现垢样有机物含量在8%~10%,酸可溶无机垢含量在73%~75%,上、下岸端垢样酸溶蚀率接近,说明上、下岸端垢样无机物组成相近。使用盐酸可有效溶解沉积物,溶解产生大量气泡,并伴随臭鸡蛋味,检测硫化氢浓度超150 mg/L,反应6 h后垢样基本分散于酸液中。

两台相机都可以使用触屏来控制对焦区域,不过需要注意的是,D500此时处于实时取景模式,反光板处于升起状态,对焦只能依靠反差侦测方式进行,尽管速度上与此前发布的尼康单反相比快了不少,但与X-H1的对比毫无优势,无论是响应速度还是合焦的干脆程度都有明显差距。

若注水海管采用停产清洗工艺,使用盐酸清洗期间产生硫化氢约49.9 t。停产使用酸洗会对管线造成较大的危害,同时也会对油田区域造成不安全因素,产生的气体会形成非常高的压力,导致管线刺漏,硫化氢外泄的情况发生。

3.2 在线清洗工艺清洗剂评价

由于使用酸清洗风险较高,Albright&Wilson公司申请了将 THPS盐用于清除油管硫化亚铁沉积物的专利[7],有研究表明,60 ℃条件下,20% THPS对FeS的溶解率为62%。Rhodia公司也推出一种用氨基磷酸盐或氨基醋酸盐代替铵盐的溶垢剂,该剂除垢能力强,稳定性好,商品牌号为BRIQUEST 543R[8]。由表面活性剂、二烯二胺、柠檬酸氨及 EDTA组成的硫化亚铁的清洗剂在炼油厂也广泛应用[9],该清洗剂与新鲜水1∶10混合使用,体系使用二烯二胺作为硫化氢吸收剂,清洗过程不产生硫化氢。因此,非酸性的硫化亚铁的清洗剂在技术上可行,但上述3种硫化亚铁清洗剂,使用浓度在10%以上,加药浓度高,不适合海管在线清洗。

本文研制的一种硫化亚铁清洗剂CGF-1,其在浓度0.5%~1%对硫化亚铁垢具有较好溶解分散效果,由于加药浓度低,不产生硫化氢,可用于海管在线清洗。CGF-1含不同类型官能团的络合剂、螯合剂,能有效地除去FeS垢,具有很强的络合金属离子的能力,且反应条件温和。CGF-1添加了非离子表面活性剂、渗透剂,去除垢样中的油污,进一步提高溶垢清洗效果。CGF-1含少量有机酸,提供H+,溶解碳酸亚铁、碳酸钙、碳酸镁等碳酸盐。

3.2.1 在线清洗剂腐蚀评价

评价方法参考SY/T 5405—2019《酸化用缓蚀剂性能试验方法及评价指标》,使用蓝口玻璃瓶分别在40 ℃烘箱中进行腐蚀速率的评价,腐蚀评价结果如表3所示。

表3 在线清洗剂腐蚀评价

在线清洗剂对F65有轻微的腐蚀作用,对F51的腐蚀不明显。因此作业期间海管腐蚀速率可以控制在轻度腐蚀范围内。

3.2.2 在线清洗剂溶垢效果评价

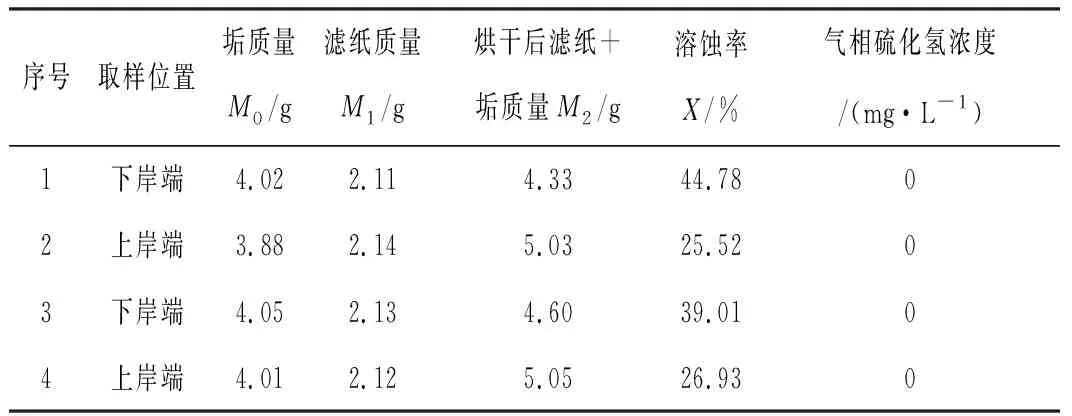

硫化亚铁在线清洗剂CGF-1溶垢效果评价步骤如下:

(1)使用现场注入水配制4份质量分数为1% CGF-1溶液200 g,放入250 mL蓝口玻璃瓶;

(2)称取现场不同位置、不同形态大小的垢样约4 g,记录质量M0, 放入步骤(1)溶液中,密封瓶盖;

(3)将溶液置于设置为50 ℃的烘箱中,恒温72 h;

(4)恒温完成后,取出冷却,测反应瓶中气相硫化氢浓度;

(5)取4张滤纸分别称量它的质量M1,按序号分别进行标记;

(6)将冷却后的4瓶溶液进行过滤,取出4个锥形瓶和漏斗,将滤纸卷成锥形放于漏斗上,分别按序号将带有垢样的溶液倒入各个滤纸上进行过滤,待过滤完成后,将滤纸上的残余垢样置于105 ℃烘箱中,彻底烘干后取出;

(7)将烘干的垢样连带着滤纸一起称量M2,计算垢样溶蚀率:

表4结果表明,硫化亚铁在线清洗剂CGF-1对不同位置垢样溶解效果存在差异,下岸端垢较松散,溶蚀率较高,上岸端垢较致密,溶蚀率低,且溶蚀率均低于盐酸。分析原因为盐酸通过氢离子与无机垢反应生成可溶性盐,在线清洗剂通过与铁垢反应生成可溶性络合物,其反应速率不及盐酸。在线清洗剂溶蚀率能达到25%以上,由于在线清洗时间较长,因此,可作为在线清垢清洗剂试用。

表4 在线清洗剂CGF-1溶解垢样效果

4 现场应用

4.1 总体思路

海管下岸端入口三通作为加注点,通过平台注入泵,泵注在线除垢剂CGF-1,按照注水量,药剂加量为1%,计划连续注入15 d,期间记录海管两端压差,上岸端水体颜色。

4.2 在线清垢技术特点

在线海管清垢作业具以下特点:

(1)不影响油田正常生产和海管的安全运行;

(2)海管清垢作业返出液进入注水流程,不影响油田油水处理,不影响注水;

(3)在线除垢剂经配方设计与室内评价,确认腐蚀控制在轻度腐蚀范围以内,对油田设备管线无明显腐蚀影响;

(4)作业时间比停产清洗长。

4.3 在线清垢应用效果

硫化亚铁在线清洗剂CGF-1注入后,在海管上岸端检测发现水体逐渐变黑,如图2所示,说明管线垢样被溶解分散。

图2 在线清洗期间上岸端水体颜色变化

连续泵注15 d,注水海管压差由清垢前的1.87 MPa降至0.5 MPa,取得良好清垢效果,清洗过程无硫化氢溢出,施工安全可靠。清洗后上岸端注入水浊度小于20 NTU,达到了预期的清洗目的。

5 结论

通过以上分析及现场应用,得出如下结论:

(1)通过垢样成分分析,发现海管堵塞主要产物为硫化亚铁。

(2)针对硫化亚铁,对比了酸洗与在线清洗剂,酸洗容易产生硫化氢气体,硫化氢气体聚集影响油田区域安全。

(3)硫化亚铁在线清洗剂CGF-1对硫化亚铁垢具有一定的清洗效果,腐蚀速率低,且不产生硫化氢,避免了酸洗产生硫化氢的问题,保障了油田安全生产。

(4)该油田注水海管得到了及时、全面清洗,注水海管压差由清垢前的1.87 MPa降至0.5 MPa,注入水浊度降低至20 NTU以下。

(5)在线清洗工艺,利用了先进清洗技术与油田实际相结合的思路,解决了油田生产与清洗除垢不能兼顾的的难题,具有施工安全、操作简便的特点。