路面机制砂混凝土抗滑耐久性分析

2022-06-09宋鸽

宋鸽

(河南省交通科学技术研究院有限公司,河南郑州 450000)

0.引言

在水泥混凝土路面当中,抗滑性是重要的使用性能指标,是保障路面行车安全的关键要素。耐磨性是路面抵抗摩擦损失的能力,在特定条件下,可以用混凝土的磨损量表示,与路面抗滑耐久性息息相关。一般来讲,磨损量越大,则细观构造的磨光和宏观纹理构造的磨平就越明显,这种情况下,路面的抗滑摩擦系数将会越来越小。目前,为了缓解优质石英河砂短缺的困境,路面高品质机制砂混凝土的出现,不仅可以达到路面混凝土各项物理力学性能,还能替代石英河砂,达到良好的应用效果。为此,开展路面机制砂混凝土抗滑耐久性具有十分重要的现实意义[1]。

1.工程概况

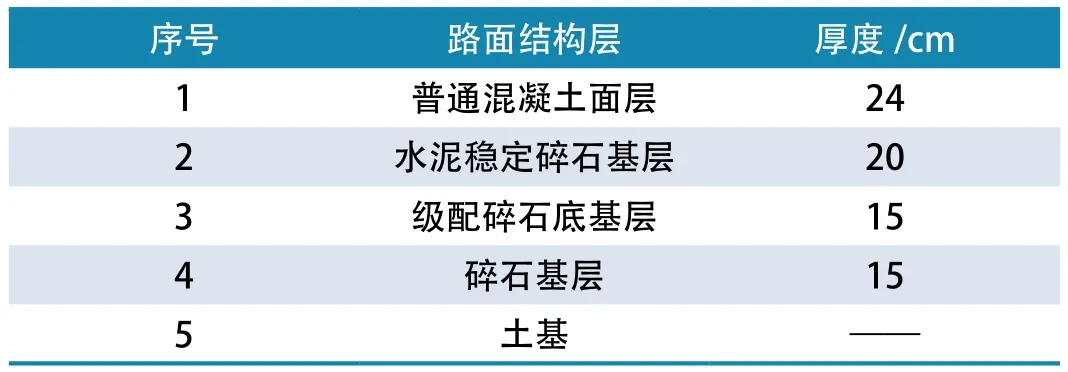

信阳市S213线光山息县交界至光山十里镇段大修项目(一标段),工期90d,合同段起讫桩号为K532+290~K540+090,全长7.8km,其中大修里程7.35km,二级公路,设计速度为60km/h,采用水泥混凝土路面,路面总厚度为74cm。路面结构层情况如表1所示。原材料选择当中,结合当地实际情况,细集料采用了机制砂:河砂=1:1的混合砂,为机制砂水泥混凝土路面。为了检验路面的抗滑耐久性,选取其中500m为试验段进行分析,即K533+050-K533+550段。

表1 路面结构层形式

2.路面检测结果

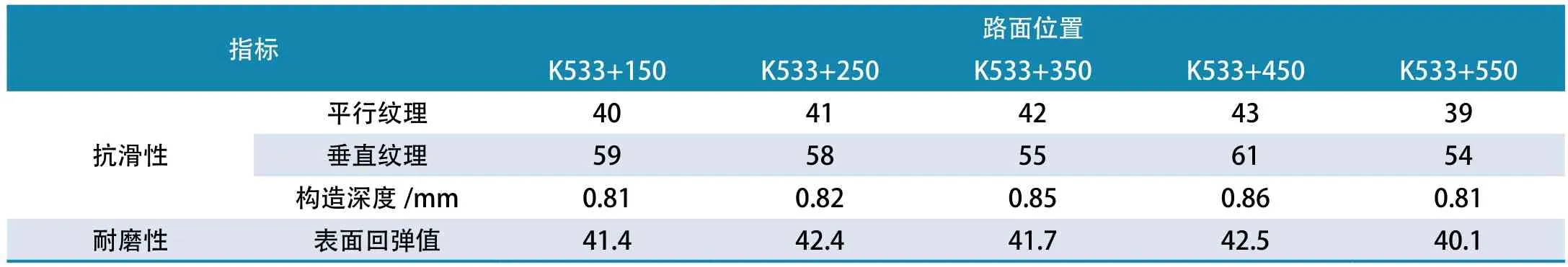

在试验段K533+050-K533+550当中,选取5个路面位置进行路面构造深度、平行与垂直纹理等指标检测,表2为路面检测结果。

表2 试验段路面检测结果

由表2可见,在试验段路面抗滑性与耐磨性检测当中,路面平行纹理在39以上,垂直纹理在54以上,构造深度在0.81mm以上,表面回弹值在40.1以上。按照现行水泥混凝土路面施工相关标准要求,二级公路的路面混凝土磨损量在3.5kg/m³ 以下,经计算分析后,本路段的最大磨损量在2.28kg/m³ 以下,可满足规定要求。同时,按照规定要求,路面构造深度需控制在0.5mm~0.9mm,试验段的构造深度范围为0.81mm~0.86mm,可满足该规定。针对垂直纹理摆值,规定应大于50,试验段构造深度在54以上,可达到标准,由此说明,试验段在抗滑性和耐磨性方面仍可满足规定,可保证道路正常通行,确保行车安全[2-3]。

3.机制砂水泥混凝土路面耐磨抗滑对策

作为路面表面功能,耐磨性、抗滑性主要受控于路表的砂浆层摩擦、磨损特性。在路面提浆、饰面施工当中,机制砂当中的石粉很容易浮在路表,这种情况下将会影响表面砂浆层施工质量。为此,在施工当中,需要采取一定措施,优化施工工艺,进一步提升路面的抗滑性能和耐磨性,以此对路表砂浆层石粉含量加以合理控制,满足改善路面使用性能的目的。在试验段施工当中,采用了三轴式摊铺工艺,具体措施如下:

3.1 摊铺施工

施工当中,卸料时,需保证混凝土的均匀性,合理控制堆放高度,不得超过面板厚度的2倍。布料采用设备+人工的方式,设备包括挖掘机等。具体要求为当坍落度在60mm的条件下,松铺系数控制在1.10左右,按照现场实际情况,在±0.05范围内进行适当调节,若采用较高坍落度,松铺系数不宜太高,可取低值。

对于松铺系数,还需要考虑路面横坡的因素,横坡高或低的一侧,松铺系数可加上或减去横坡坡度值,合理调整松铺系数。若纵坡在3%以上,纵坡低的一侧,需适当减小施工缝接头位置的松铺系数。相反,若为纵坡高的一侧,可加大施工缝接缝位置的松铺系数。

3.2 碾压成型

布料符合施工规定之后,即可进行振动密实成型,通常情况下,一个作业单元长度需控制在20m左右,不宜低于10m。按作用单元振捣机需均匀、连续振捣,振捣机的移动速度不得超过1.5m/min,每个作业单元的振捣时间控制在15min以内。

施工时,可采用振动棒振动密实,振动棒插入与路面的夹角需在60°以上,插入间距则控制在0.5m以内,且不得大于振动棒直径的10倍,合理控制各个位置的振动时间,一般时间不得低于10s,不得高于15s。此外,对于路面边缘等薄弱位置,需加大振捣力度[4]。

若施工中采用平板振动器振动密实,在所有位置,需合理控制振动器的振动时间。平板振动器移动时,保证底板重叠宽度满足设计要求,一般不得小于50mm。

振动成型过程中,完成路面不允许随意破坏,尤其是车辆、行人,严禁留下车轮痕迹和踩踏痕迹。特殊情况下,若出现离析情况,需及时进行处理。当振动时间达到设计及施工要求后,可采取三轴式摊铺机进行施工,具体施工需做到以下几点:

第一,三轴式摊铺机施工过程中,按照每一个作业面实际情况,一个一个地逐步完成振动、整平施工工序,振捣施工时严禁随意跨单元施工。

第二,振捣机振动施工之后,需及时对模板中的料位进行详细检查,振动密实后,相比模板顶面高度,混合料应高出10mm左右。若超出过高或过低,需及时通过人工方式进行处理。

第三,按照前进振动、后退滚压的方法进行三轴式摊铺机施工,通过振动方式,做好作业面整平施工,在振动施工时,需合理控制振动遍数,不得低于2遍,直至满足设计要求。

第四,施工时,需要时刻关注振动轴前方的砂浆情况,砂浆干硬程度过大或砂浆量过多的情况下,必须采用人工辅助的方式进行处理;反之,若砂浆太稀,或者说砂浆稠度在120mm以上的情况下,则选择刮尺横向将过稀的砂浆及时刮除。

第五,整平施工后,应及时通过三米刮尺横向刮平,并将表面多余的砂浆刮除,刮尺处理后,还需要通过刮板刮平。

第六,为了避免作业单元之间出现浆条情况,可通过滚压法进行整平,也可跨单元作业。待修整之后,为了加大路表密度,可采取滚压法继续施工,直至达到规定要求。

3.3 表面抗磨施工

施工路面成型阶段,通过三轴式摊铺机进行施工,在施工时,合理控制振动遍数,待振动遍数在3遍以上,需及时去除砂浆,并对砂浆稠度及颗粒含量进行检测与控制,一般情况下,砂浆稠度控制在120mm以下。若出现凹凸不平处,需及时进行填补材料或刮除材料。待表层整平后,需及时进行饰面处理,完成混凝土表面泌水,即可进行收光饰面[5]施工。

3.4 抗滑构造施工

收光施工之后,可进行表面拉毛施工,主要材料有塑料扫、粗麻袋等,保障路面表面细构造满足设计规定。待混凝土硬化处理后,需合理控制抗压强度,一般大于10MPa,通过刻槽机进行施工,并合理控制槽宽、深度及间距。在一些特殊位置,比如竖曲线底部等,需适当加大纹理宽度,增强路表排水功能。若一些路段对于噪声有特定要求,需采取纵向机械刻槽进一步增强路面抗滑能力,降低噪声。

3.5 路面养护

混凝土初凝之后,需及时进行路面养护,可采用养护剂喷洒,做好初期养生,养护剂的喷洒量应满足规定要求。路面切缝后应立即洒水、覆盖保湿养生;采用塑料薄膜覆盖时,搭接部位应重叠足够的宽度,并采取措施压紧,防止被掀起。路面刻槽后应继续覆盖保湿,直到收缩稳定,路面表面回弹硬度符合要求。

4.机制砂混凝土路面抗滑耐久性评价分析

通过实践证明,三轴式摊铺施工工艺改进处理之后,可以进一步提升混凝土路面的抗滑性能和耐久性能。基于上述分析,还需对机制砂混凝土路面抗滑耐久性进行评价分析,从而进一步提高工程质量,保证路面抗滑耐久性。

4.1 路面耐磨性评价分析

增强路面耐磨性,可以提高路表砂浆质量,还可以客观反映路面强度及回弹值。为此,在评价路面磨损量和混凝土表面关联性时,混凝土的各项指标数据范围如表3所示。

表3 混凝土指标数据范围

由于水灰比与孔隙率之间关系密切,在二级水泥路面最大水灰比0.46的情况下,可参考表3了解水灰比与孔隙率的线性关系,并获取表面孔隙率,即取值1.267%。按相关规定,混凝土的表观密度为1950kg/m3~2500kg/m3,为考虑最不利情况,可取最大值2500kg/m3。根据换算公式分析,获取二级公路混凝土的表面抗压强度,即混凝土最大磨损量3.5kg/m2换算下的表面抗压强度为33MPa,为提高路面的耐磨性,对以上数据进行5倍数取整,由此可见,路面的表面回弹值需在40以上,抗压强度平均值大于40MPa且极值不低于35MPa[6]。

为此,在路面耐磨性评价当中,要求满足以下条件:

第一,路面表层砂浆可均匀分布,需有效控制刮除的砂浆稠度,不得超过120mm,且尽可能不出现稀浆富集情况。

第二,所有施工段均需做好混凝土路表28d回弹值试验检测,保证平均回弹值不低于40。

第三,混凝土抗压强度平均值应控制在40MPa以上,极值也不得小于35MPa。

4.2 路面抗滑性评价分析

除路面构造深度以外,路面抗滑性还能直接表征抗滑性的摩擦系数,同样对此也作出了一定要求。按照相关研究表明,机制砂混凝土未刻槽的条件下,其摆值范围为22~28,收光表面的摆值需控制在25平均值以上。拉毛提供的0.2mm构造深度,则可以为路面提供10摆值,路面表面拉毛处理后,其摆值必须在35以上。于水泥混凝土路面来讲,表面摆值要求控制在50以上,这样才能确保行车的舒适性和安全性,为此,刻槽表面摆值必须控制在50以上。基于此,当路面刻槽规格为槽间距16mm,槽宽及槽深均为3mm的条件下,路面构造深度范围则为0.5mm~0.6mm,加上拉毛处理后,可以为路面提供0.2mm构造深度,总体来讲,可以为路面提供构造深度0.7mm~0.8mm[7]。

由此可见,在路面抗滑性能评价当中,可采取多指标法,要求满足以下需求:

第一,收光表面的摩擦系数应控制在25以上。

第二,拉毛表面的摩擦系数应控制在35以上。

第三,刻槽表面垂直纹理方向的摩擦系数应控制在50以上,平行纹理方向摩擦系数应控制在35以上。

第四,在路面抗滑性能检测当中,可采取铺砂法,设多个检测点,抗滑构造深度为0.7mm~0.8mm。

5.结语

在社会经济高速发展的今天,我国交通事业取得了令人瞩目的成绩。在低等级公路当中,水泥混凝土路面依旧是主流。为了进一步验证混凝土路面的抗滑耐久性,本文在全面了解机制砂混凝土路面特点的基础上,利用具体工程现场试验的方法证明了在实际工程中机制砂水泥混凝土路面具有可行性。同时,通过改进三轴式摊铺施工工艺,从摊铺、碾压成型、耐磨及抗滑等施工工序出发,提出了相应了工艺改进对策,最后针对路面抗滑性能和耐磨性能进行了评价分析,并得出成型路面的平均回弹值需控制在40以上,刻槽表面垂直纹理方向的摩擦系数需控制在50以上,抗滑构造深度在0.7mm~0.8mm,最终表明机制砂混凝土路面具有良好的抗滑耐磨性。