等离子体表面改性对PTFE织物自润滑衬垫综合性能的影响

2022-06-08何俊惠庄彩虹徐文钦陈志雄

何俊惠,庄彩虹,徐文钦,陈志雄

(1.福建龙溪轴承(集团) 股份有限公司,福建 漳州 363000;2.福建省关节轴承企业重点实验室,福建 漳州 363000)

PTFE纤维是一种综合性能优异的高分子材料,具有耐化学腐蚀、耐高低温性能极佳以及摩擦因数低等优点[1-4],但是PTFE纤维不耐磨损,在自润滑关节轴承上应用时常与耐磨的高分子纤维如Kevlar,Nomex,玻璃纤维等复合编织成PTFE织物使用[3]。而PTFE纤维的高结晶度和非极性使其具有非常低的表面能,造成PTFE纤维浸润性差,与其他材料的黏接性差[5-6], PTFE织物直接应用于关节轴承上可能会影响自润滑关节轴承寿命以及PTFE织物自润滑衬垫与金属基材的剥离强度,导致衬垫存在质量缺陷。

目前,用于改善PTFE织物浸润性的表面改性方法有多种,如化学溶液处理、硅烷偶联剂改性、等离子体处理、辐射处理等[4,7-8]。其中等离子体处理方法具备操作简单,处理温度低,处理时间短,污染小,改性效果显著等特点,适合大规模纤维织物的处理,可实现量化生产,是处理纤维织物的有效手段[9-11]。等离子体处理的原理是在真空状态下给气体施加电场,使气体从气态转变为等离子体状态(包括电子、离子、光子和各类自由基等活性粒子),利用等离子体中的大量活性粒子轰击材料表面,将能量传递给材料的表层分子,使材料发生热蚀、交联、降解和氧化反应并在表面产生大量自由基或引进某些极性基团,从而优化材料表面性能[12]。

本文利用等离子体对PTFE织物表面进行改性处理并浸渍到树脂中制成PTFE织物自润滑衬垫,研究等离子体改性对PTFE织物与树脂的浸润性以及PTFE织物自润滑衬垫整体强度、剥离强度和摩擦磨损性能的影响。

1 试样及试验条件

采用某轴承企业自行研制的某PTFE织物进行试验,织物由PTFE纤维和Kevlar纤维编织而成。采用LSFS-P-2000D型等离子体处理设备对PTFE织物进行低温等离子体处理,处理气体为N2与H2,处理室真空度为30 Pa,处理时间为20 min,处理功率为4 000 W。通过一定的制备工艺将经过等离子体处理的PTFE织物浸渍树脂制成PTFE织物自润滑衬垫。

选用某轴承企业制造的GE30ET-2RS关节轴承进行衬垫剥离强度及摩擦磨损寿命试验,该轴承外圈材料为GCr15,热处理硬度为54~60 HRC,内圈材料为GCr15,热处理硬度为58~64 HRC,轴承结构如图1所示。

图1 GE30ET-2RS关节轴承Fig.1 GE30ET-2RS spherical plain bearing

2 等离子体处理对PTFE织物表面亲水性及浸润性的影响

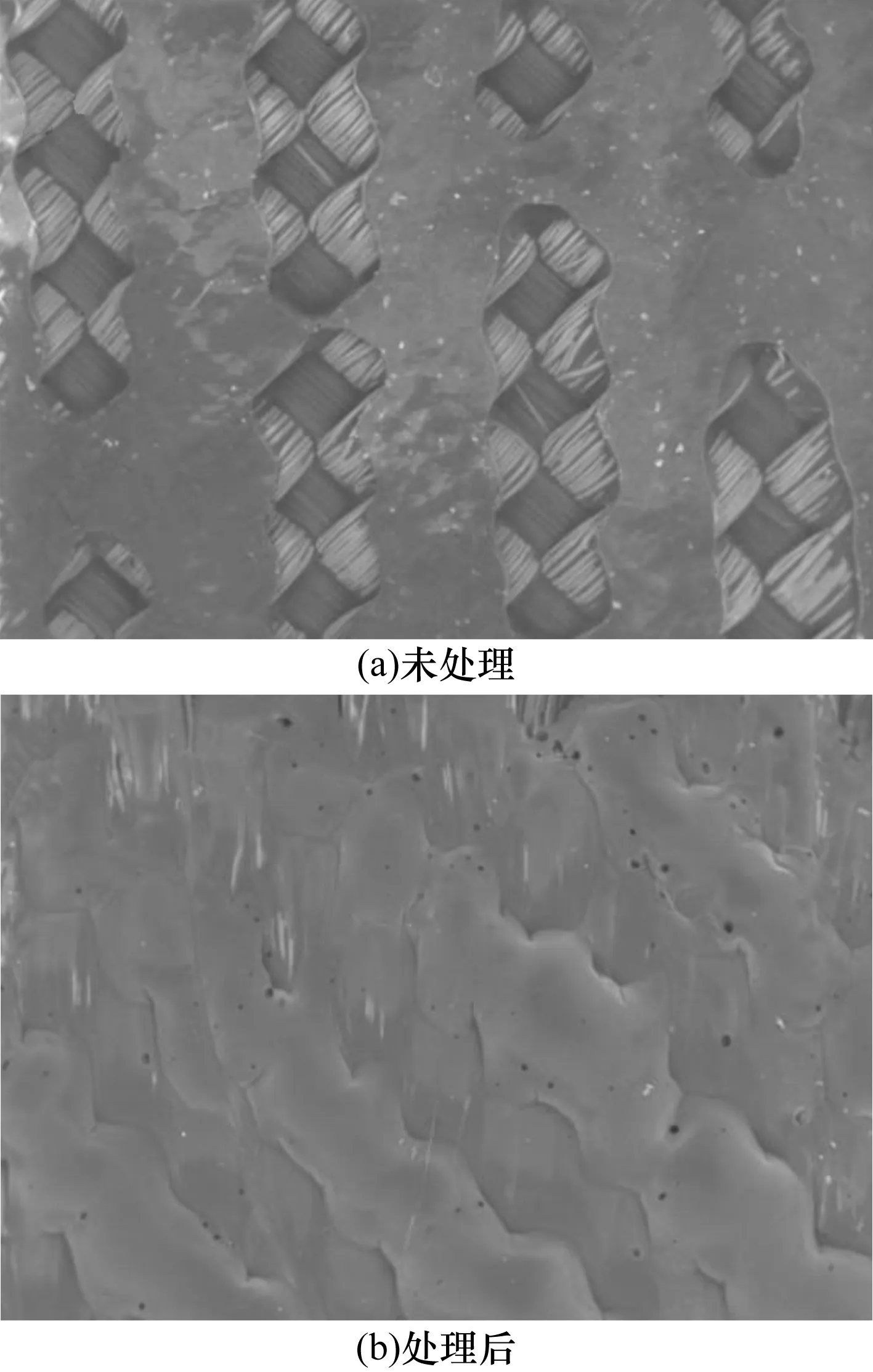

采用接触角测量仪测试等离子体处理前、后PTFE织物与水的接触角,结果如图2所示。

图2 等离子体处理前后PTFE织物与水的接触角Fig.2 Contact angle between PTFE fabric and water before and after plasma treatment

图2a为未经等离子体处理的PTFE织物,其与水的接触角为135.9°;图2b为经过等离子体处理20 min后的PTFE织物,其与水的接触角为91.8°。对比两图可以看出,经过等离子体处理后的PTFE织物与水的接触角相较于未处理明显变小,表明PTFE织物经等离子体处理后亲水性明显改善。

将未处理和经等离子体处理后的PTFE织物制成衬垫,超景深显微镜下两种衬垫表面形貌放大50倍后如图3所示。对比两图可以看出,未处理的织物表面较多纤维裸露,而经过表面处理后织物表面树脂包裹严实。PTFE织物由PTFE纤维和Kevlar纤维编织而成, Kevlar纤维亲水性较好,比较容易浸渍树脂,大部分的树脂只包裹在Kevlar纤维表面,而PTFE亲水性差,导致PTFE纤维表面树脂浸渍效果较差,所以未处理的织物表面较多纤维裸露。而织物经过等离子体处理后,织物上的PTFE纤维表面能提高,亲水性明显改善,与树脂之间的结合能力增强,所以织物浸渍树脂后,包裹在织物上的树脂较为完整、连续,即织物与树脂间的浸润效果明显改善。

图3 等离子体处理前后PTFE织物衬垫的浸润情况Fig.3 Wetability of PTFE fabric liner before and after plasma treatment

综上,说明等离子体处理技术可以改善织物亲水性,进而增强其与树脂之间的浸润性。

3 等离子体处理对PTFE织物衬垫性能的影响

3.1 PTFE织物衬垫的整体强度

参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》进行PTFE织物衬垫顶破强力试验,环形夹持器内径为45 mm±0.5 mm,顶杆抛光钢球直径为25 mm,试验机速度为300 mm/min,每组试验试样数不少于5个 ,试验装置如图4所示。

图4 顶破强力试验装置图Fig.4 Experimental equipment of bursting strength test

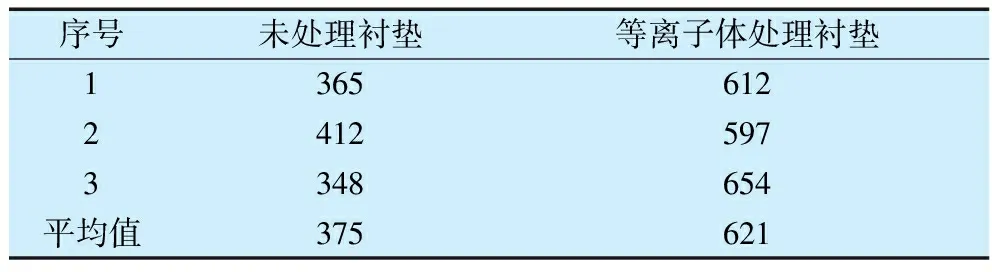

未处理PTFE织物衬垫与等离子体处理PTFE织物衬垫顶破试验结果见表1:经等离子体处理的PTFE织物衬垫的平均顶破强力是未处理PTFE织物衬垫的1.59倍,说明经等离子体处理的PTFE织物衬垫整体强度提高,在外力作用下能够承受较大的顶破变形。

表1 PTFE织物衬垫顶破强力试验结果

3.2 PTFE织物衬垫的剥离强度

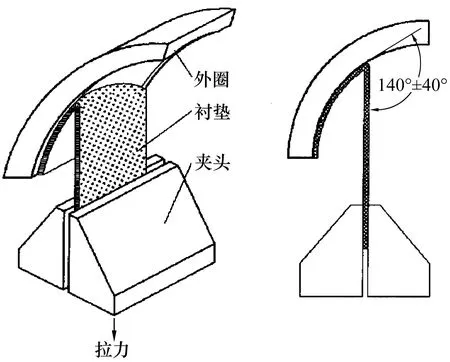

采用UTM5505型电子万能试验机对自润滑关节轴承进行剥离测试,即将自润滑衬垫从轴承试样的外圈内球面上剥离下来,测试参照GJB 5502—2005 《低速摆动自润滑向心关节轴承规范》进行,其中剥离的衬垫与粘贴面成140°±40°,剥离速度为0.317 mm/s,有效剥离长度不小于 40 mm,剥离方式如图5所示,每组剥离试验至少制作6个试件,试验结果取平均值。

图5 PTFE织物衬垫剥离强度测试Fig.5 Peel strength test of PTFE fabric liners

PTFE织物衬垫剥离强度的测试结果见表2:未处理衬垫平均剥离强度为0.46,经等离子体处理后衬垫平均剥离强度为0.95,是未处理衬垫的2.07倍。因此,等离子体处理可以极大地提高衬垫的剥离强度。

3.3 PTFE织物衬垫的摩擦磨损寿命

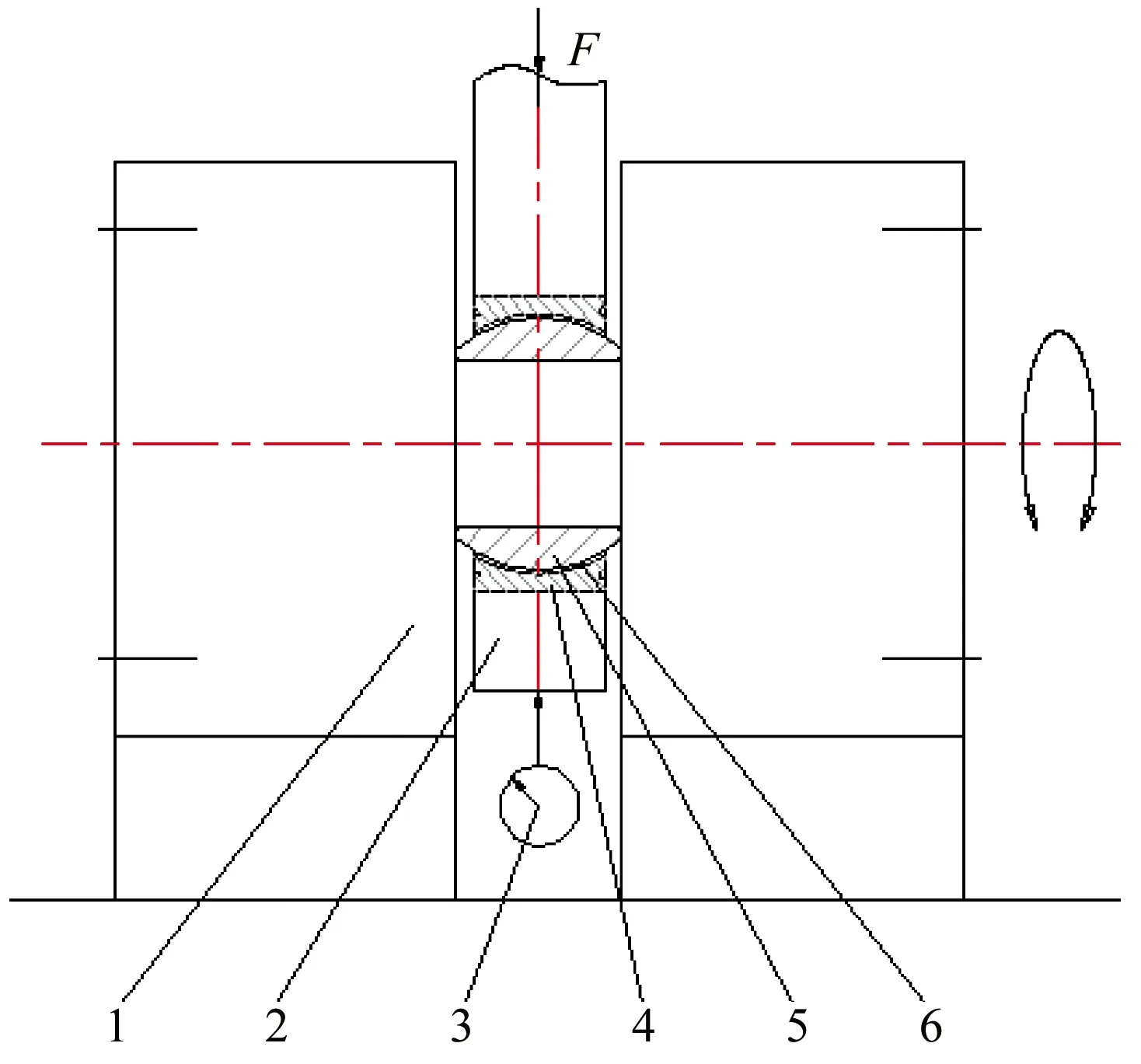

采用SPB-5A型恒载寿命试验机进行衬垫摩擦磨损寿命试验,动载荷为53.5 kN(90 MPa),内圈摆动角度为±30°,频率为1.2 Hz,试验机示意图如图6所示,每组试验至少制作3个试件,试验周期为全寿命,试验结果取平均值。

表2 PTFE织物衬垫剥离强度测试结果

1—陪试轴承座;2—被试轴承座;3—位移测量仪;4—关节轴承外圈;5—关节轴承内圈;6—自润滑衬垫。

衬垫摩擦磨损寿命试验结果见表3。未处理PTFE织物衬垫的平均寿命为375 h,而经等离子体处理后织物衬垫的平均寿命为621 h,是未处理织物衬垫轴承的1.66倍。因此,经等离子体处理后的PTFE织物衬垫的寿命水平大幅提高。

表3 PTFE织物衬垫摩擦磨损寿命测试结果

3.4 小结

未经等离子体处理的PTFE织物表面的树脂与织物之间的结合力较弱,树脂无法完整地包裹织物纤维,在试验过程中树脂层容易剥落,树脂未对衬垫起到增强及耐磨作用。经等离子体处理的织物与树脂之间的结合力提高,树脂完整地包裹织物表面,织物与树脂之间的浸润性良好,树脂更好地浸入纤维束之间,增强了衬垫的抗承载能力。因此,经过等离子体处理的PTFE织物衬垫的整体强度、剥离强度和耐磨性均得到提高,进而提高了衬垫的整体寿命。

4 结论

研究了等离子体表面改性对PTFE织物与树脂的浸润性以及PTFE织物自润滑衬垫整体强度、剥离强度和摩擦磨损性能的影响,得到如下结论:

1)经等离子体表面改性后,PTFE织物与水的接触角由135.9°降低到91.8°,织物的亲水性明显提高,织物与树脂间的浸润性更好;

2)经等离子体表面改性后,PTFE织物衬垫的平均顶破强力为未处理衬垫的1.59倍,衬垫的整体强度提高;

3)经等离子体表面改性后,PTFE织物衬垫的平均剥离强度为未处理衬垫的2.07倍,树脂与织物结合力更强;

4)经等离子体表面改性后,PTFE织物衬垫的平均寿命为未处理衬垫的1.66倍,衬垫的耐磨性提高。