机体杆端轴承油封磨损特性分析

2022-06-08张帅杜学芳胡忠会陈芳华邓四二

张帅,杜学芳,胡忠会,陈芳华,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.河南工学院 机械工程学院,河南 新乡 453003;3.中航工业第一飞机设计研究院,西安 710089;4.浙江省机电设计研究院有限公司,杭州 310022)

机体杆端轴承广泛应用于飞机机翼的活动部分,发动机或机翼的连接部分和舱门的开关部分,其动态性能对飞机的安全飞行至关重要。油封是机体杆端轴承的重要组成部分,其密封性能受磨损和温升的影响,故有必要建立油封的热-应力-磨损模型。

国内外学者对油封做了一定的研究:文献[1]提出了用于模拟密封圈磨损的全局网格重构法,该方法适用于模拟尺寸大于有限单元尺寸的磨损;文献[2]基于有限元法对密封件进行建模和分析,并采用白光轮廓仪检查了密封件的磨损表面,有限元分析结果与密封件磨损表面检查结果一致;文献[3]提出了一种径向轴密封的综合仿真方法,分析了运行过程中密封接触面的接触特性,并进行了试验验证,结果表明该模型仅限于与所述条件类似的径向轴密封的宏观分析;文献[4]分析了O形和矩形密封圈的接触特性,但未考虑轴承动力学特性对密封圈磨损的影响;文献[5]采用理论分析和试验验证相结合的方法,分析了唇封磨损对其密封性能的影响,将唇封的粗糙度、接触特性和接触温度随唇封磨损的变化引入唇封动力润滑模型中,并加以试验验证;文献[6]通过试验发现,在提高周向粗糙度的同时减小轴向粗糙度可有效降低旋转油封的磨损;文献[7]基于自适应网格技术和Archard磨损模型提出了一种预测材料磨损的仿真技术,但该技术不能用于超弹性材料,无法模拟橡胶材料特性;文献[8]研制了一种用于研究唇形密封圈磨损的试验装置,并给出了橡胶和聚氨酯唇形密封磨损程度的经验关系;文献[9]提出了一种分析轴变形对密封圈磨损影响的数值方法,并加以试验验证;文献[10]基于Archard磨损定律和热弹性效应,利用有限元软件计算了密封环的磨损量;文献[11]分析了氟橡胶径向油封的磨损性能,并利用多轴试验台进行了耐久性试验验证;文献[12]建立了密封圈与活塞杆接触的有限元模型,利用生死单元技术模拟密封圈磨损,但该文献中摩擦热分配比为0.5,与实际情况不符;文献[13]利用有限元技术建立了盖封中C形密封圈与活塞杆间的磨损-热-应力耦合模型,分析了密封圈密封性能的变化规律,对密封圈关键结构参数进行正交优化设计,并加以试验验证;文献[14]建立了多尺度的油封磨损模型,分析了油封磨损过程中油封唇口轮廓、温度、泵吸率等密封性能参数,结果表明油封磨损导致密封区域的润滑条件从混合润滑变化为全流体润滑,建议在设计和制造阶段对油封唇尖部位进行扁平化处理。

上述研究主要通过理论、数值及试验的方法分析油封磨损,缺乏轴承动力学特性对油封磨损影响的研究。油封磨损是一个动态变化过程,轴承振动和温升会影响油封的密封性能和可靠性。在此建立油封磨损有限元模型,分析轴承动力学特性和油封结构参数对油封磨损的影响。

1 油封磨损有限元模型

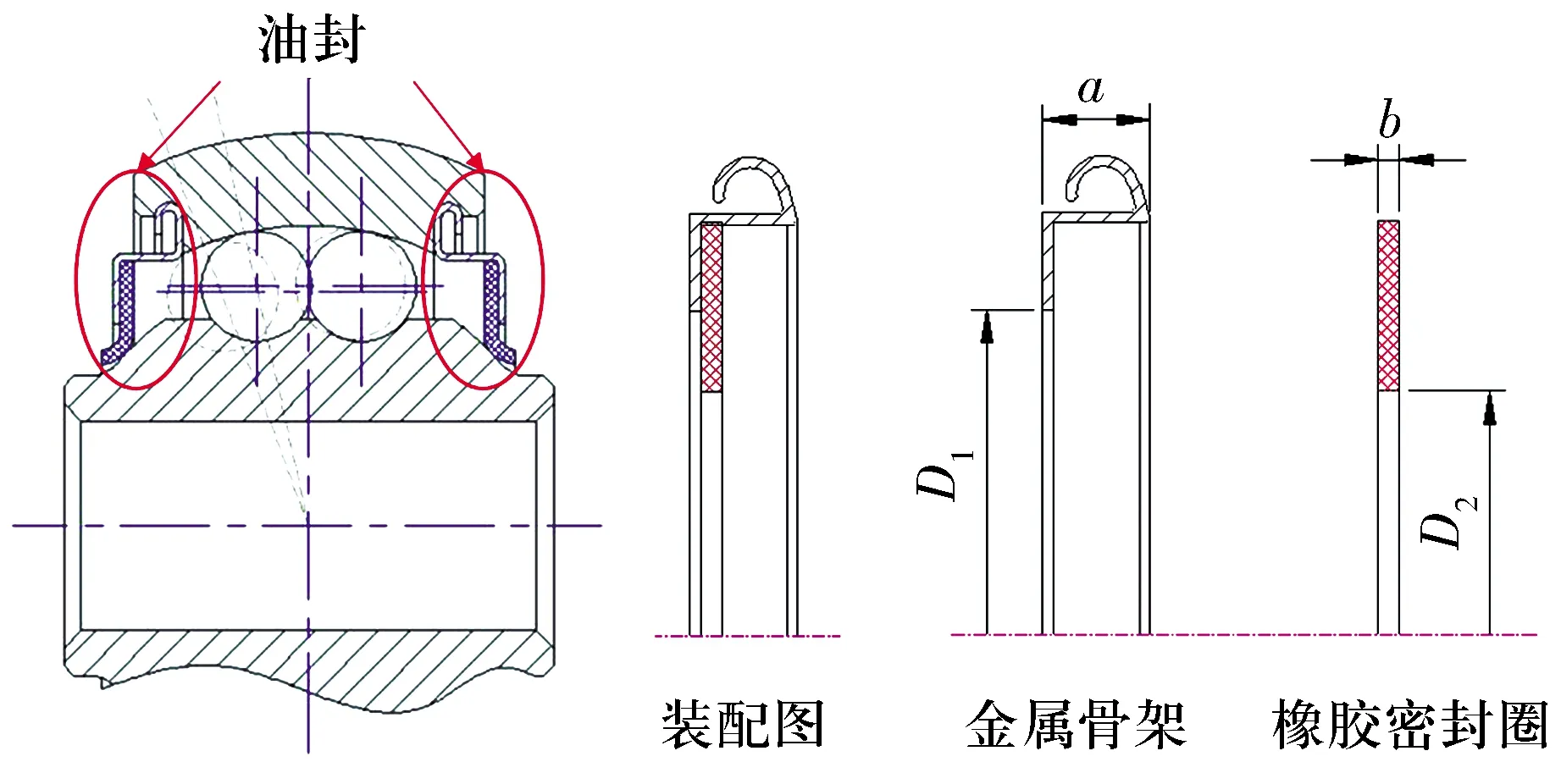

机体杆端轴承由外圈、内圈、钢球和油封组成,如图1所示。油封由金属骨架和橡胶密封圈粘接而成,如图2所示,主要结构参数见表1,材料参数见表2[15]。

图1 机体杆端轴承Fig.1 Airframe rod end bearing

图2 油封结构示意图Fig.2 Structure diagram of oil seal

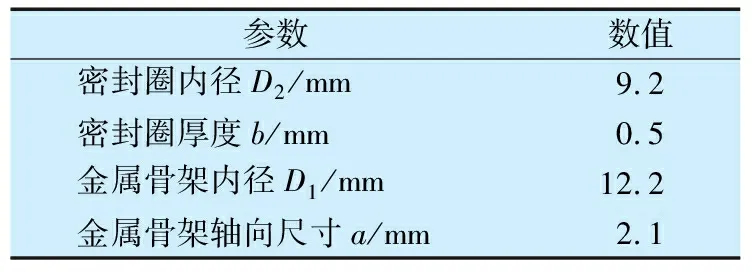

表1 油封主要结构参数Tab.1 Main structural parameters of oil seal

表2 油封材料参数

1.1 密封圈磨损分析

根据Archard模型[16],时间dt内材料磨损体积为

dV=KhF·dL,

(1)

式中:Kh为材料磨损率;F为接触面上的法向载荷;dL为运动副表面的相对运动距离。

(1)式除以磨损面积S可得磨损深度增量为

dh=Khp(t)v·dt,

(2)

式中:p(t)为压力;v为油封与套圈的相对滑动速度。

材料磨损率[15]为

(3)

式中:ω为角速度;dm为磨损质量;r为旋转半径;ρ为材料密度。

1.2 模型重构

1.2.1 分析流程

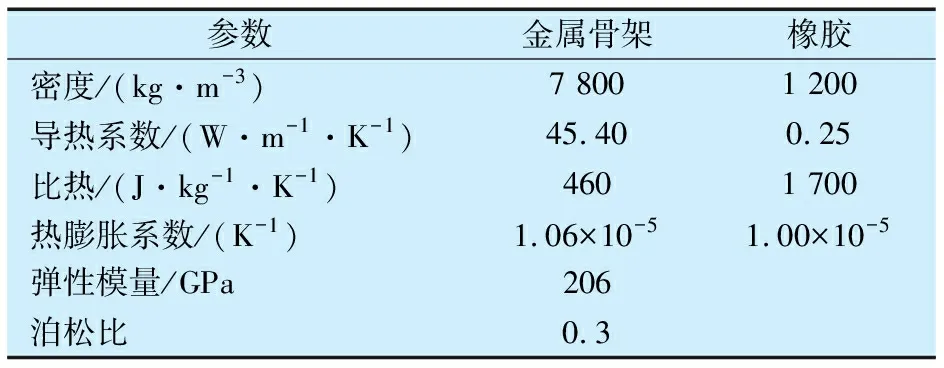

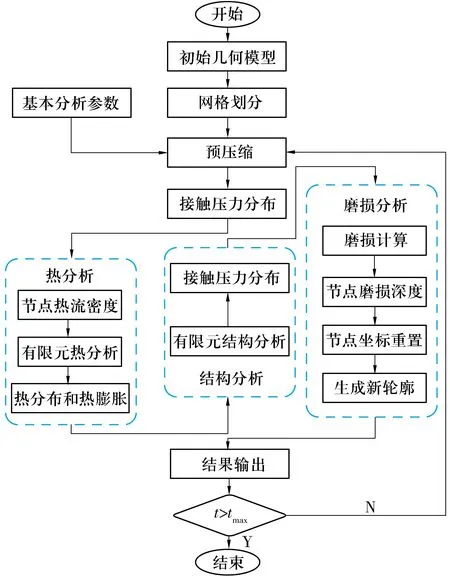

模型重构流程如图3所示:首先,根据原始尺寸进行有限元建模和网格划分,得到摩擦接触面上节点的磨损深度,从而得到下一个磨损循环中节点的新坐标;然后,利用节点新坐标进行模型重构,对重构后的模型进行网格划分和计算,得到节点新的磨损深度;依次循环,即可进行材料磨损动态仿真分析。

图3 模型重构流程图Fig.3 Flow chart of model and mesh reconstruction

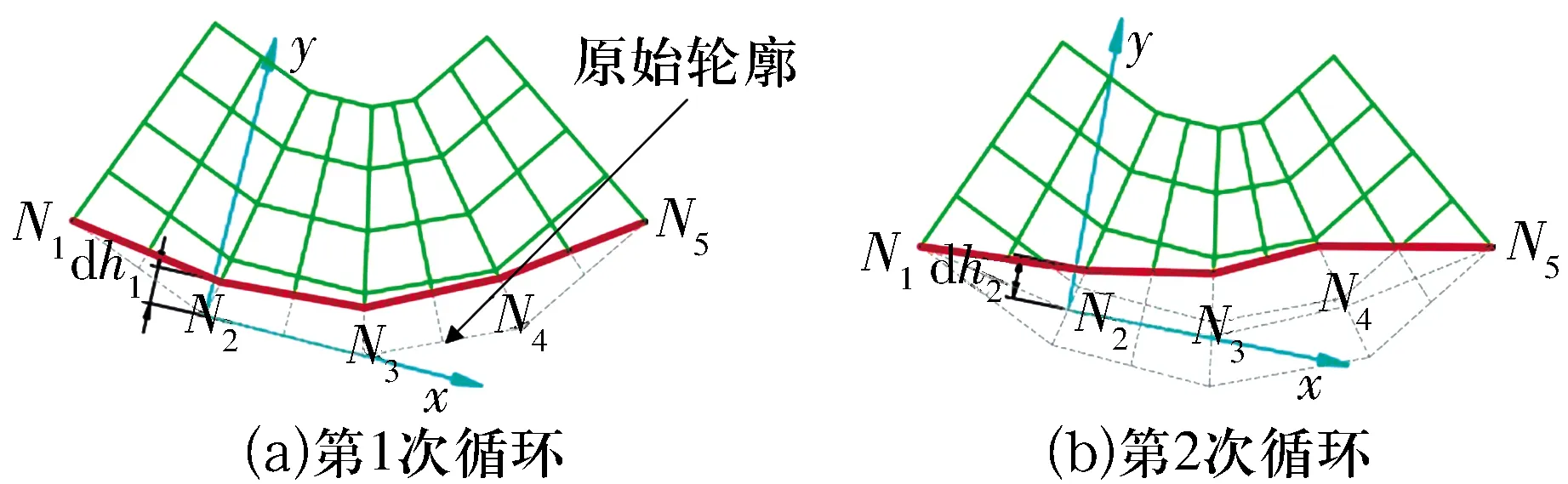

1.2.2 油封轮廓关键点坐标的计算

油封轮廓关键点坐标如图4所示,假设油封某一关键点在第i次循环时的磨损量为dhi,则第i次循环关键点的初始坐标为

(4)

图4 油封轮廓关键点坐标Fig.4 Coordinate of oil seal profile key points

1.3 油封磨损有限元模型及分析流程

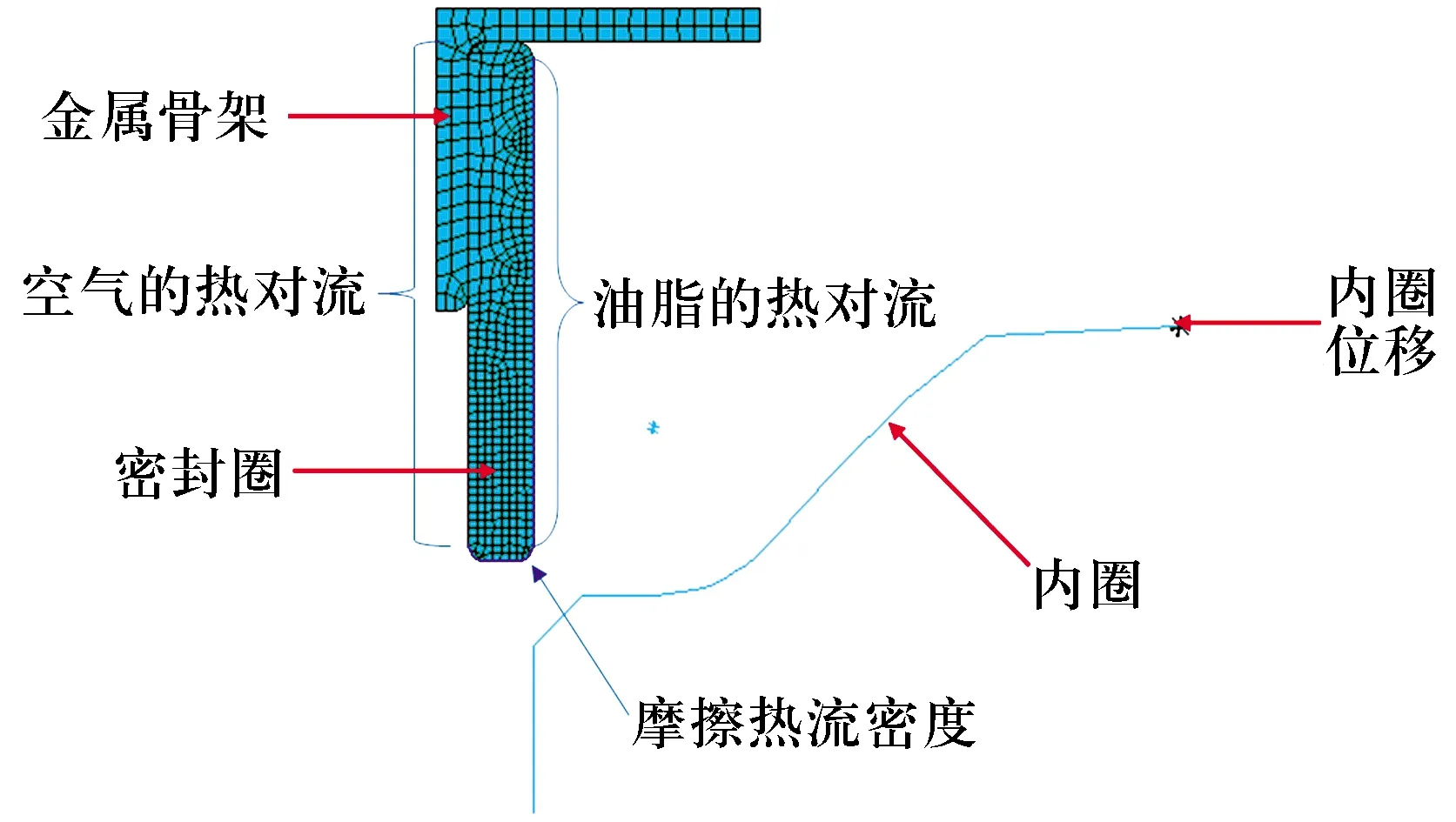

采用两参数的Mooney-Rivlin模型[17]描述橡胶材料,有限元分析模型和边界条件如图5所示。

图5 有限元分析模型及边界条件Fig.5 Finite element analysis model and boundary conditions

参考文献[16,18-20]:橡胶材料磨损率为5.5×10-6mm3/(N·m),空气强迫对流换热系数为9.7+5.33(25πn/60 000)0.8W/(m2·K)(n为相对旋转速度),自然对流换热系数为9.7 W/(m2·K),油脂对流换热系数为200 W/(m2·K)。根据文献[21]可得摩擦热分配系数为17.87。

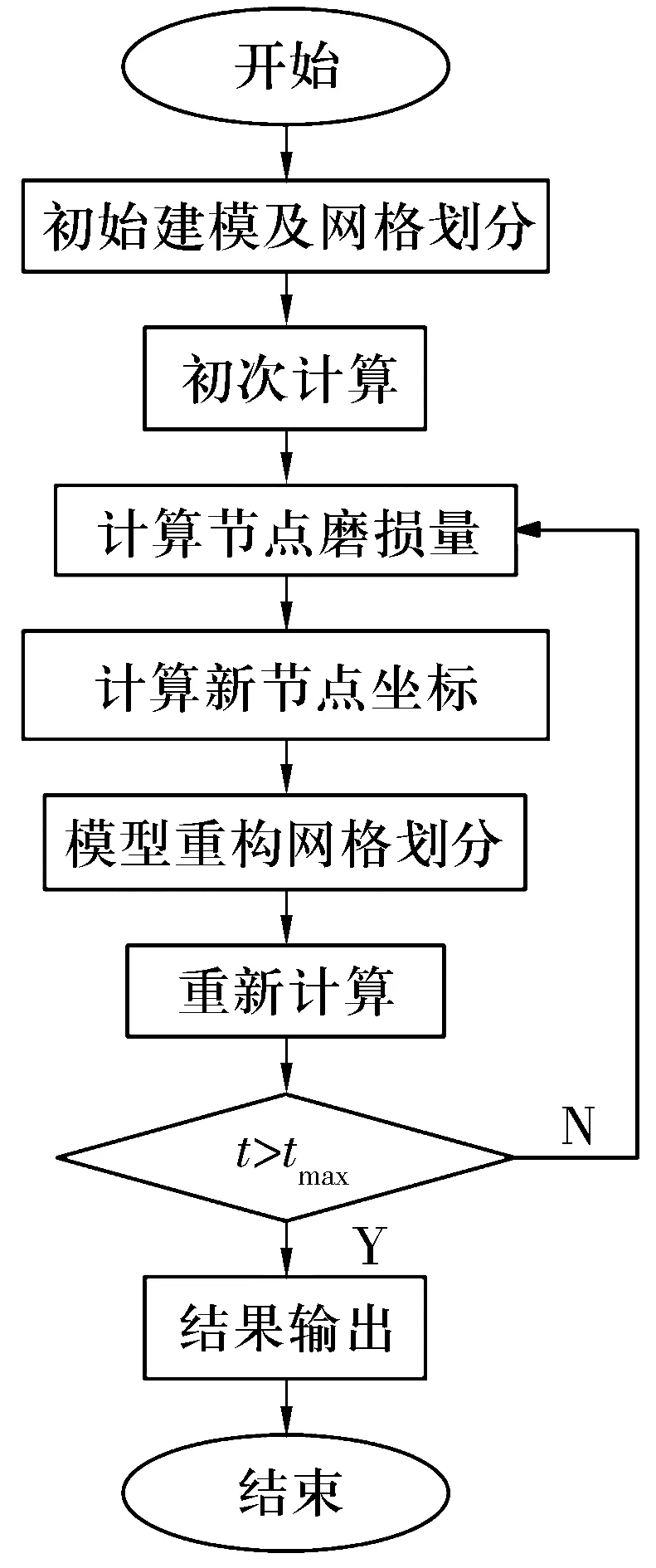

油封磨损耦合特性有限元分析流程如图6所示。

图6 油封磨损有限元分析流程Fig.6 Finite element analysis flow chart of wear of oil seal

2 结果与分析

橡胶材料穆尼常数[22]C10=1.84,C01=0.47,轴承腔内温度为60 ℃,环境温度为30 ℃,油封与套圈的摩擦因数为0.3,轴承摆动频率为10 Hz,摆动幅值为45°。

油封与套圈的接触应力反映油封在深度方向(接触面法向方向)的磨损程度,接触宽度反映油封在广度方向(接触面切线方向)的磨损程度。

2.1 油封磨损动态变化过程

油封唇口磨损动态变化过程如图7所示,唇尖先磨损,主要原因是在磨损初期,离唇尖近的区域变形大,接触应力大,磨损严重。

图7 油封唇口磨损动态变化过程Fig.7 Dynamic change process of wear of oil seal lip

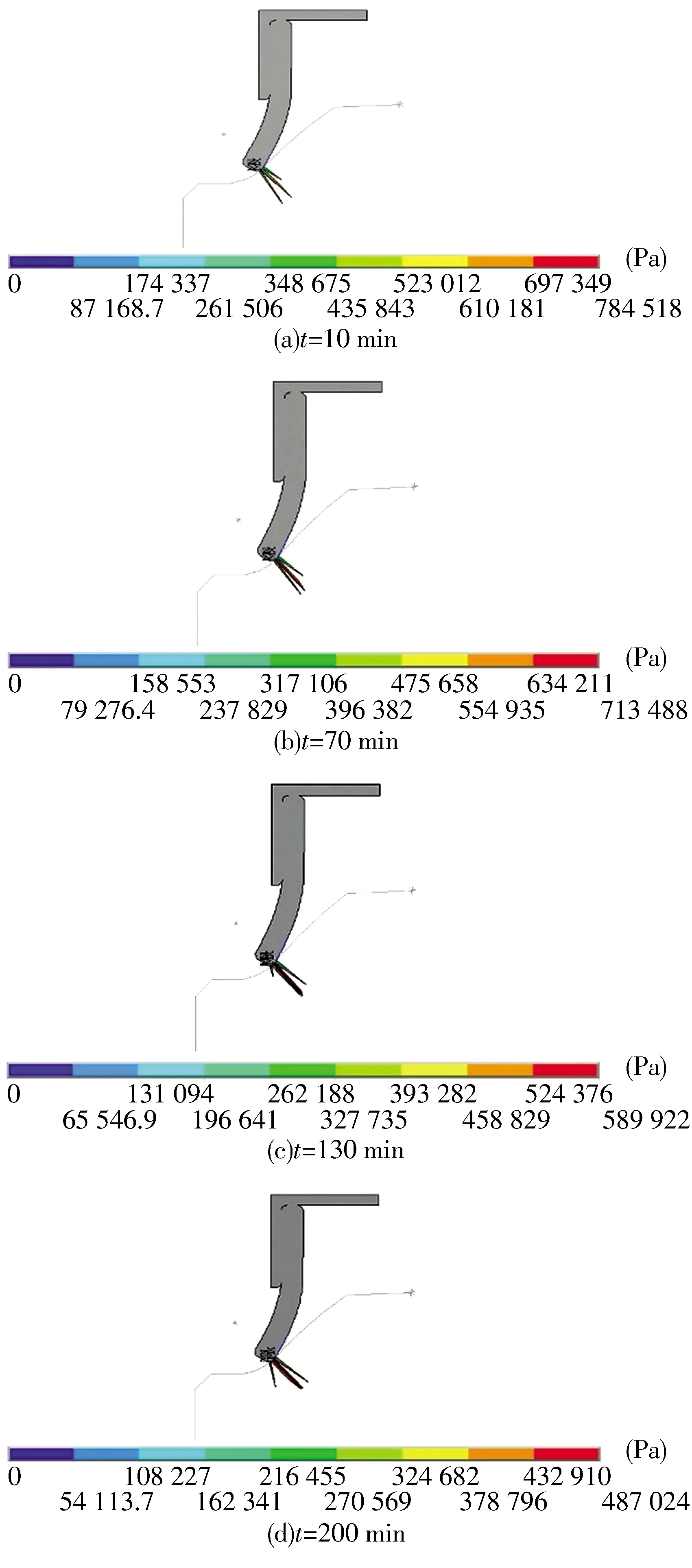

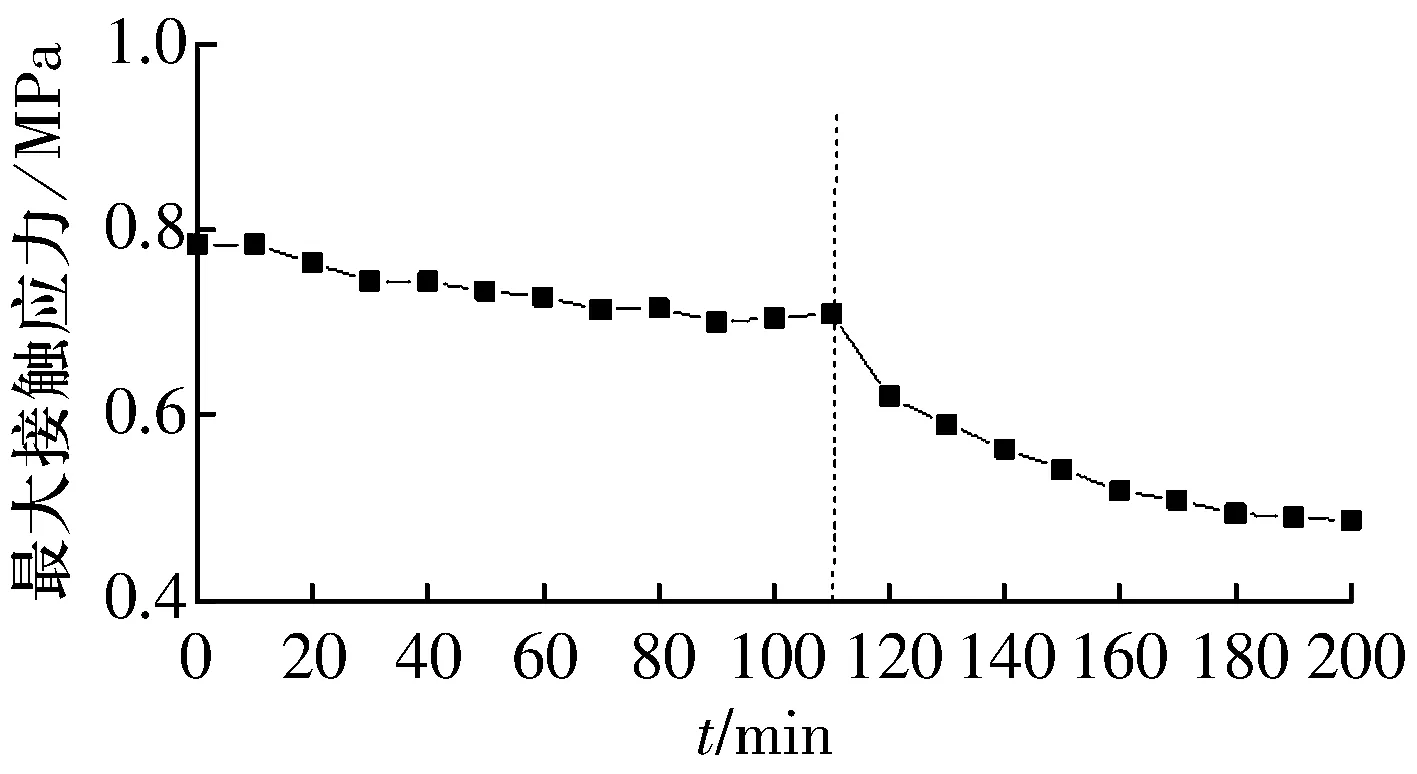

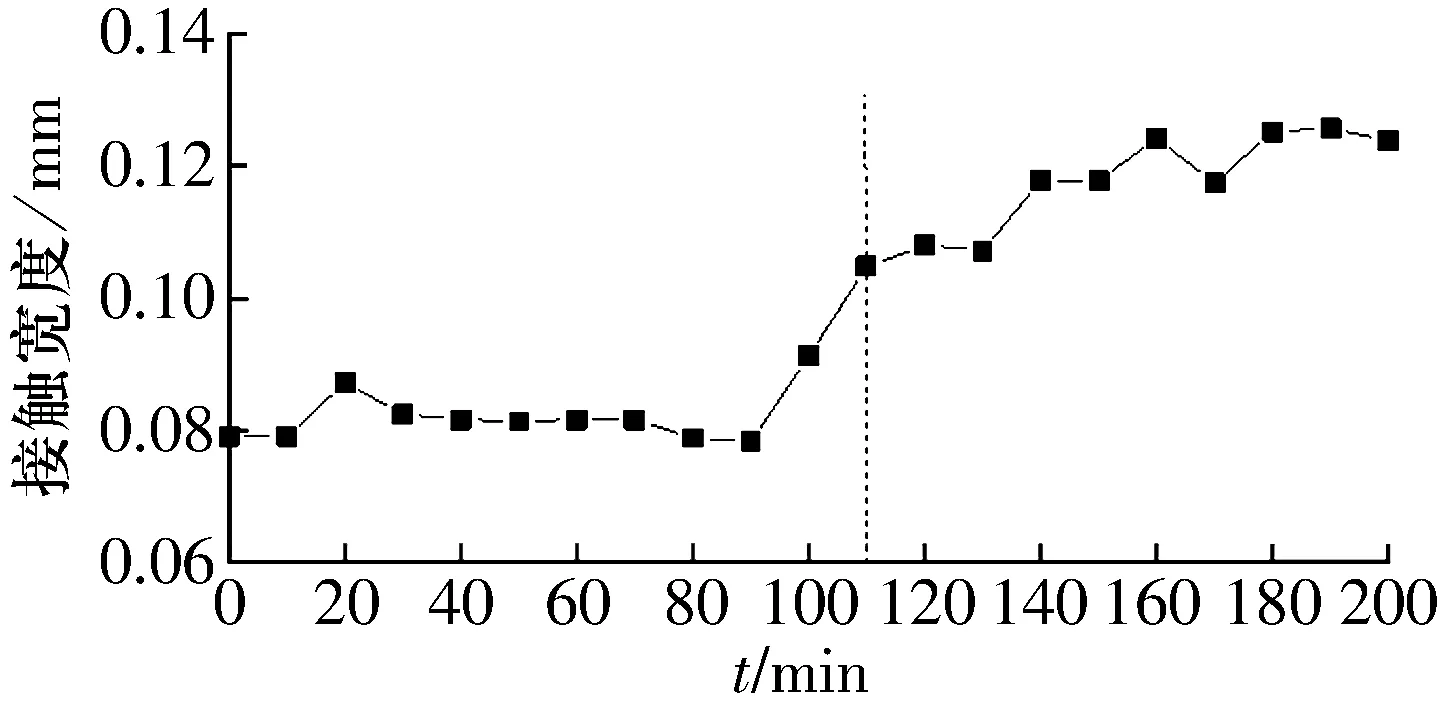

油封接触应力动态变化过程如图8所示,最大接触应力变化曲线如图9所示,运行过程中,接触应力逐步减小,中间有波动。主要原因是密封圈不断磨损,导致油封与内圈的过盈量减小,接触应力减小。由于内圈表面为圆弧面,最大接触应力并非线性减小。

油封接触宽度变化曲线如图10所示,轴承运行过程中,接触宽度非线性增加。这是因为随密封圈磨损,密封圈与内圈接触区域增大,接触宽度增大。由于内圈接触面为圆弧面,接触宽度出现波动。运行110 min内,接触宽度变化不大,110 min后接触宽度急剧增大,与最大接触应力急剧变化的时间节点相同。

2.2 结构参数对油封磨损的影响

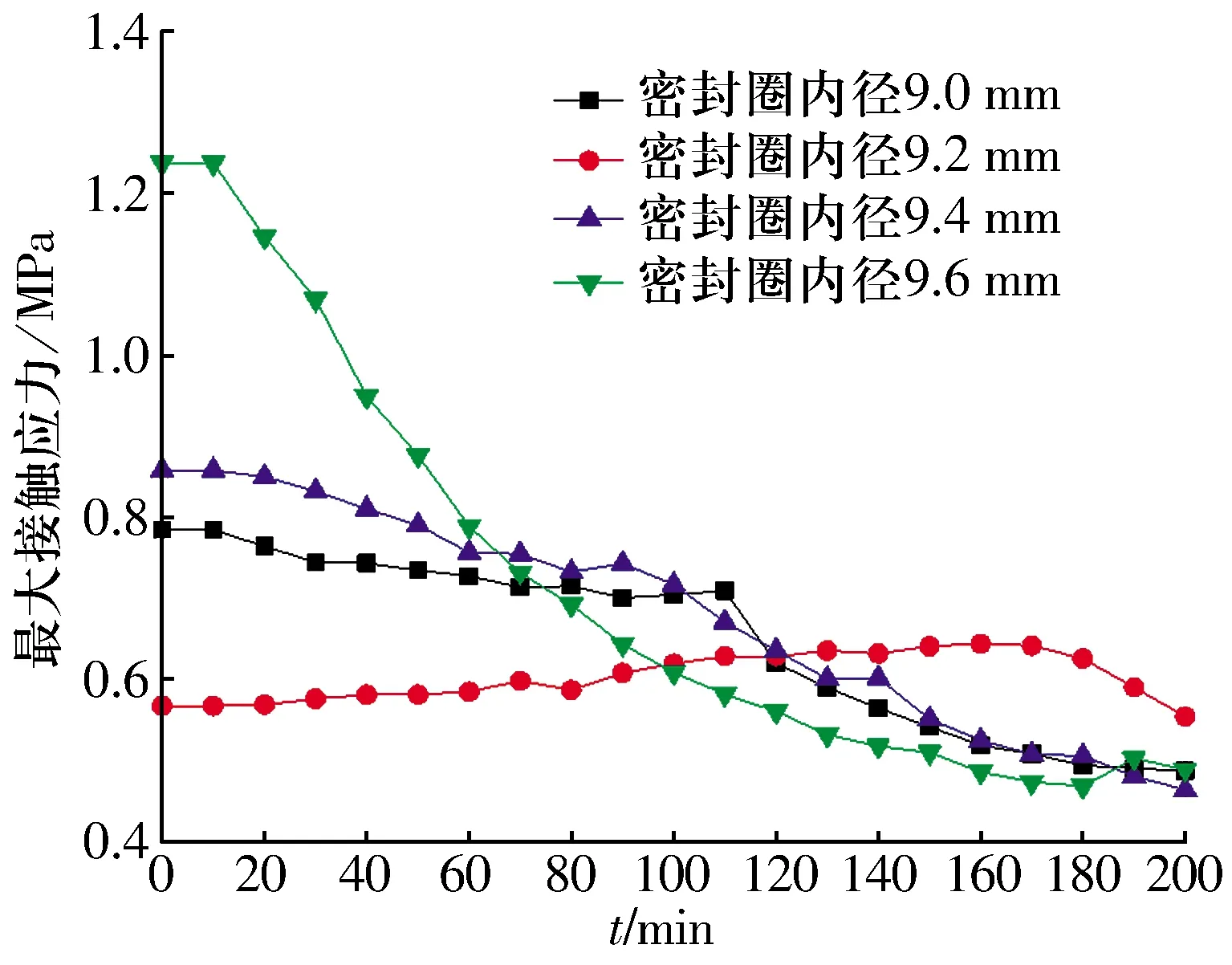

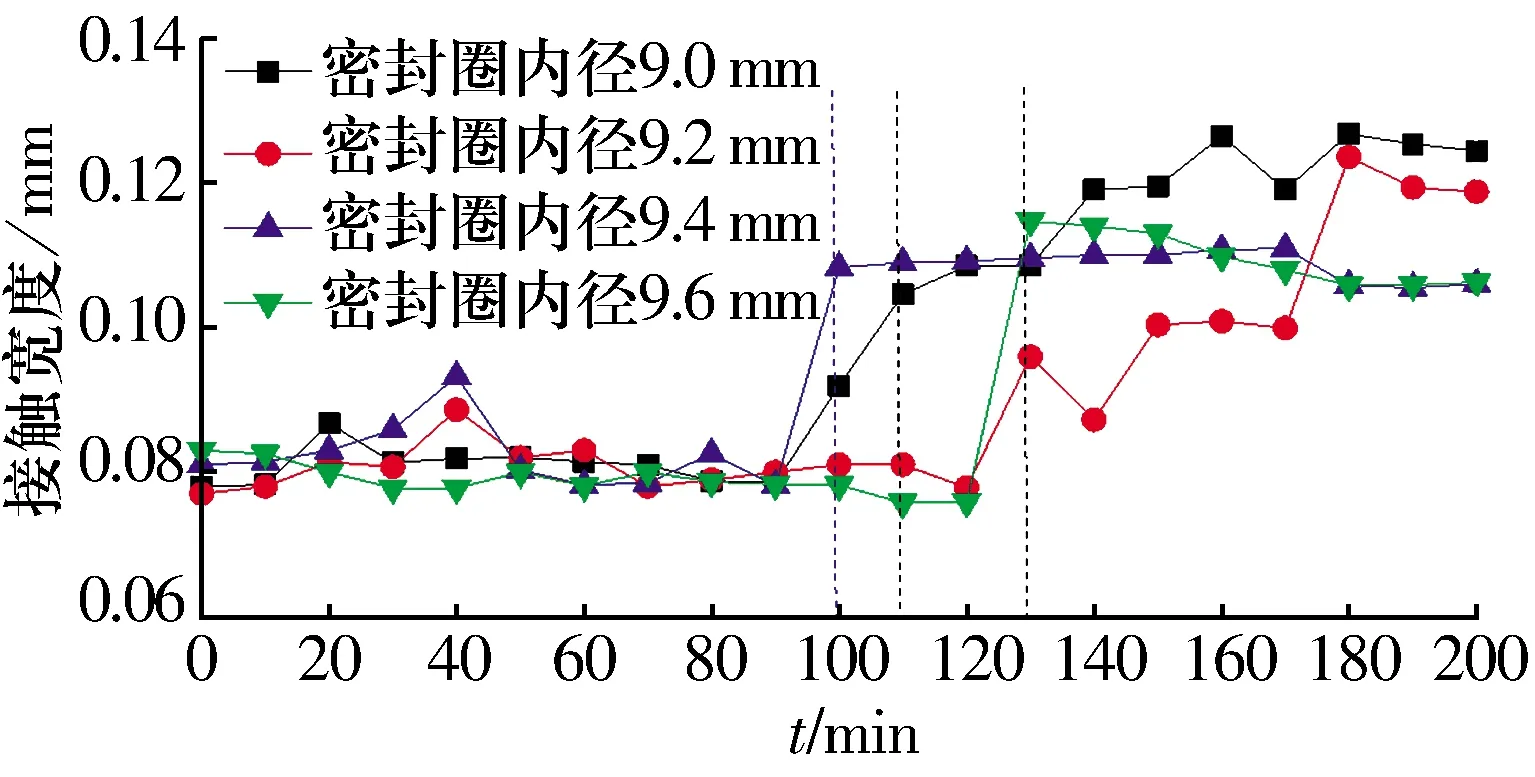

2.2.1 密封圈内径

密封圈内径对油封最大接触应力的影响如图11所示:内径为9.2 mm时,最大接触应力变化平稳,密封性能较好;内径为9.6 mm时,最大接触应力变化较大,密封可靠性低。主要原因是随内径增大,密封圈与内圈球形表面的接触位置发生变化,过盈量增大,磨损加剧。

密封圈内径对油封接触宽度的影响如图12所示:内径为9.4 mm时接触宽度急剧增大的时间最早,而内径为9.2和9.6 mm时接触宽度急剧增大的时间较晚。

图8 油封接触应力动态变化云图

图9 油封最大接触应力变化曲线Fig.9 Change curve of maximum contact stress of oil seal

图10 油封接触宽度变化曲线Fig.10 Change curve of contact width of oil seal

图11 密封圈内径对油封最大接触应力的影响

图12 密封圈内径对油封接触宽度的影响

2.2.2 密封圈厚度

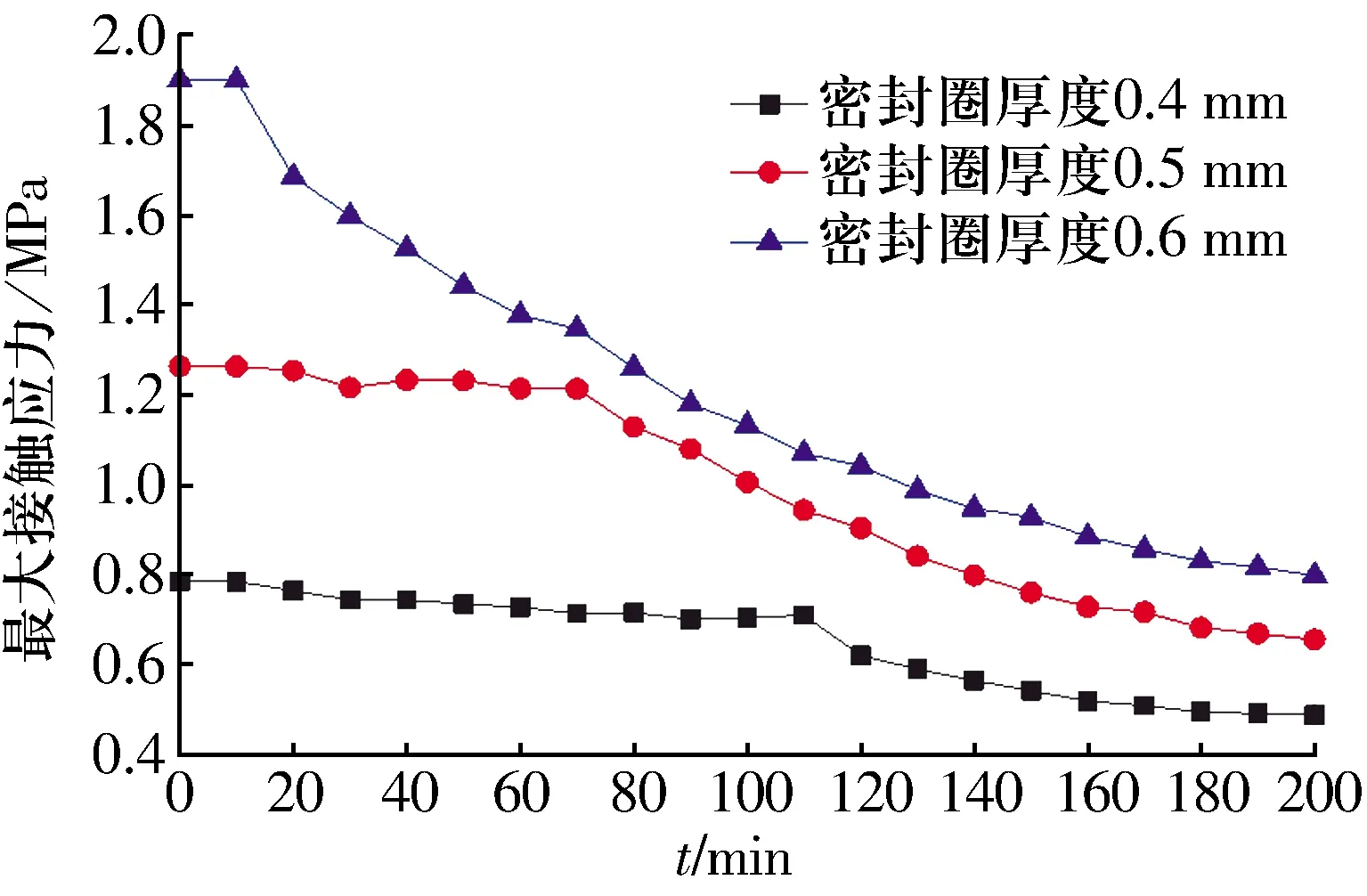

密封圈厚度对油封最大接触应力的影响如图13所示:随厚度增大,最大接触应力增大,且厚度越大,随着运行时间增加,最大接触应力减小梯度越大。主要原因是厚度越大,密封圈与内圈的过盈量越大,接触应力越大。厚度为0.4 mm时,油封最大接触应力变化平稳,密封性能较好。

图13 密封圈厚度对油封最大接触应力的影响

密封圈厚度对油封接触宽度的影响如图14所示:随厚度增大,接触宽度增大,主要原因是随厚度增大,磨损越快,接触宽度越大。

图14 密封圈厚度对油封接触宽度的影响

2.2.3 金属骨架轴向尺寸

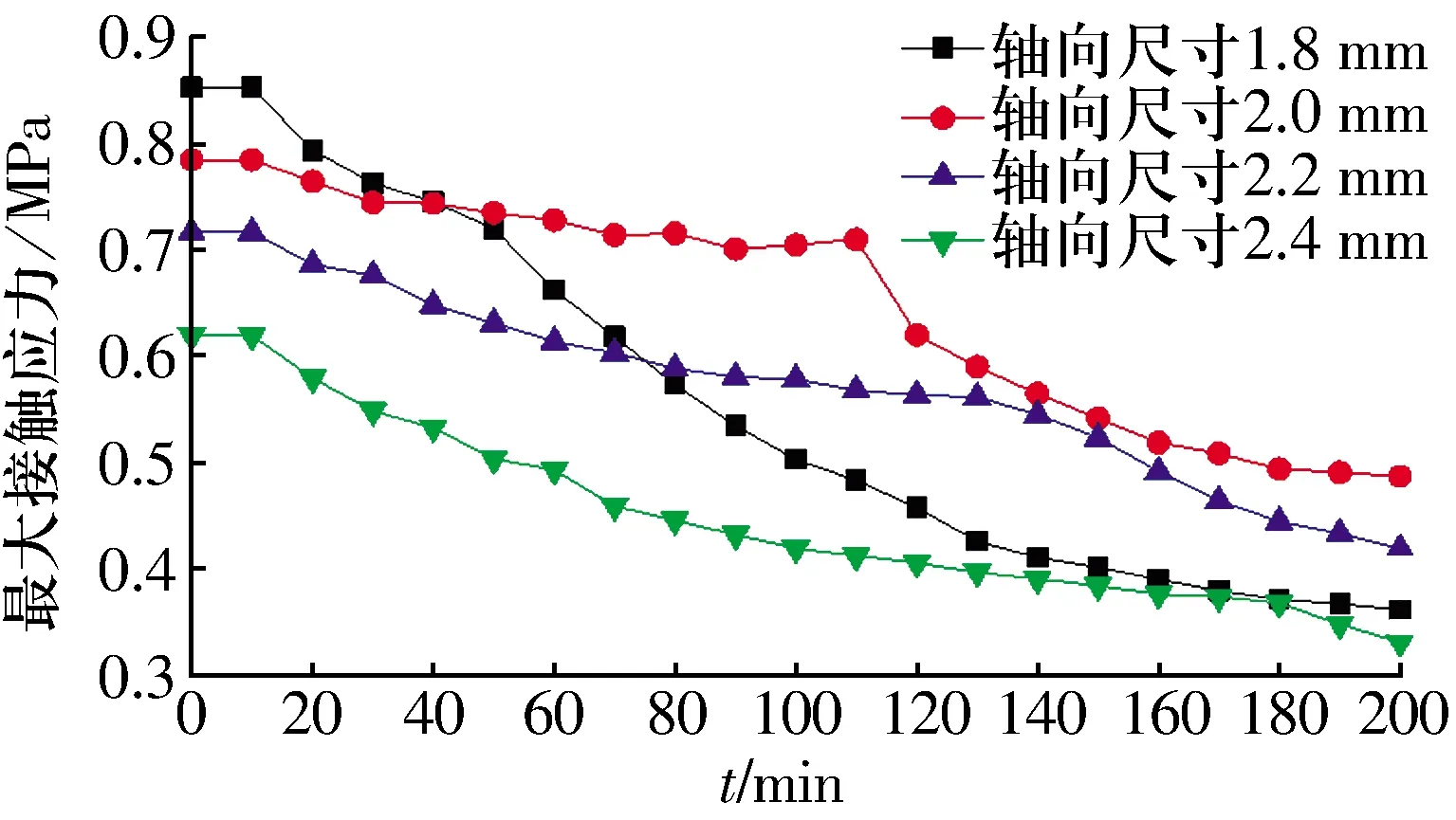

金属骨架轴向尺寸对油封最大接触应力的影响如图15所示:随轴向尺寸增大,接触应力减小;轴向尺寸为2.2 mm时最大接触应力变化梯度最小,密封可靠性高。

图15 金属骨架轴向尺寸对油封最大接触应力的影响

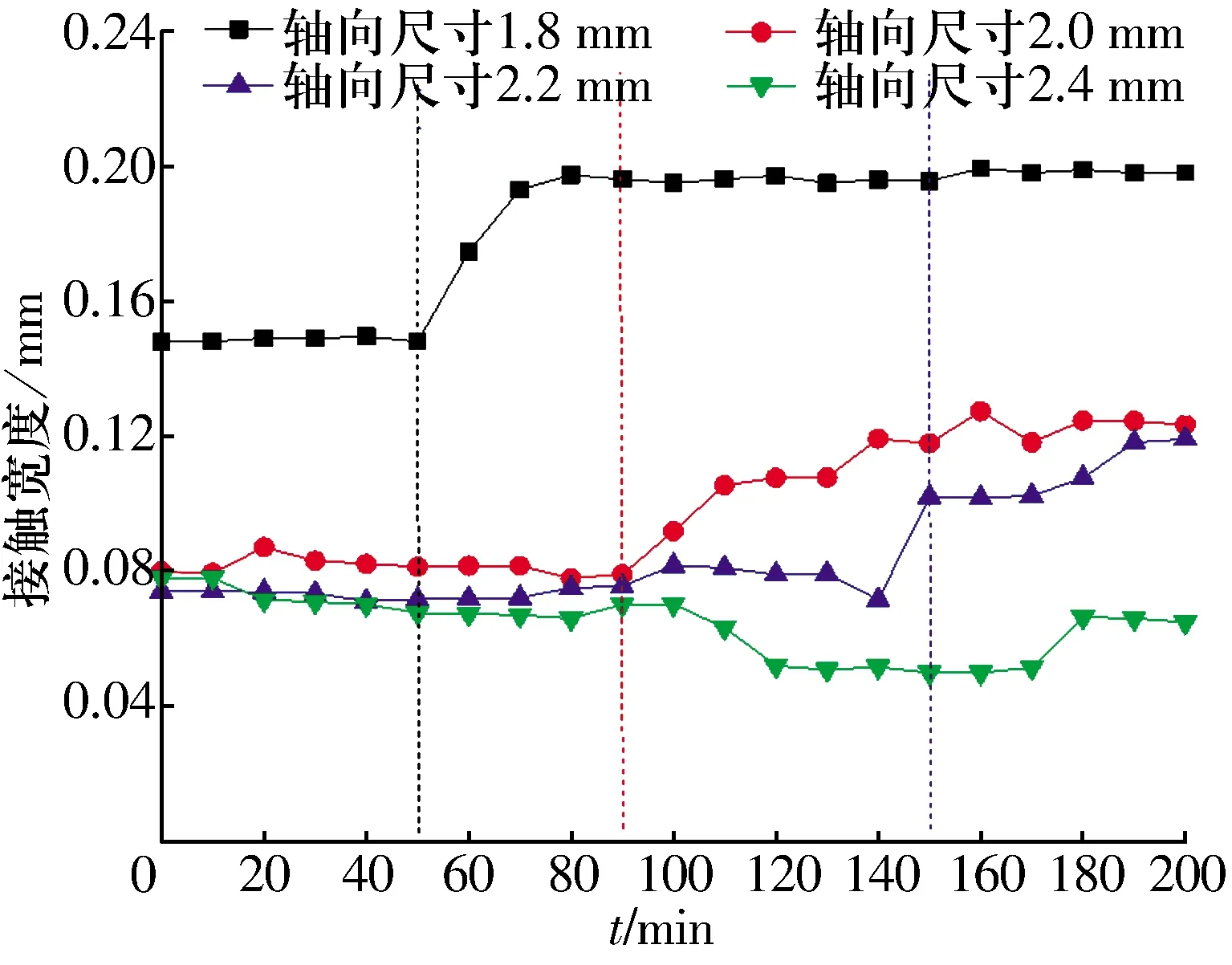

金属骨架轴向尺寸对油封接触宽度的影响如图16所示:随轴向尺寸增大,接触宽度减小;轴向尺寸为2.2 mm时,接触宽度保持时间最长。

图16 金属骨架轴向尺寸对油封接触宽度的影响

2.2.4 金属骨架内径

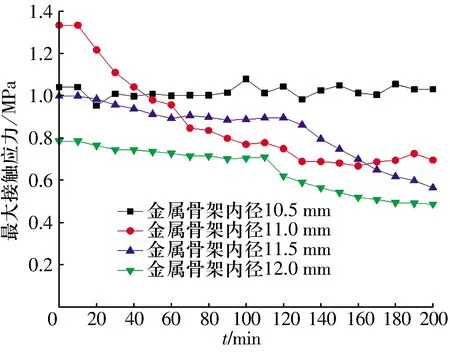

金属骨架内径对油封最大接触应力的影响如图17所示:内径为11.0 mm时最大接触应力变化梯度最大,内径为10.5 mm时最大接触应力变化梯度最小。

图17 金属骨架内径对油封最大接触应力的影响

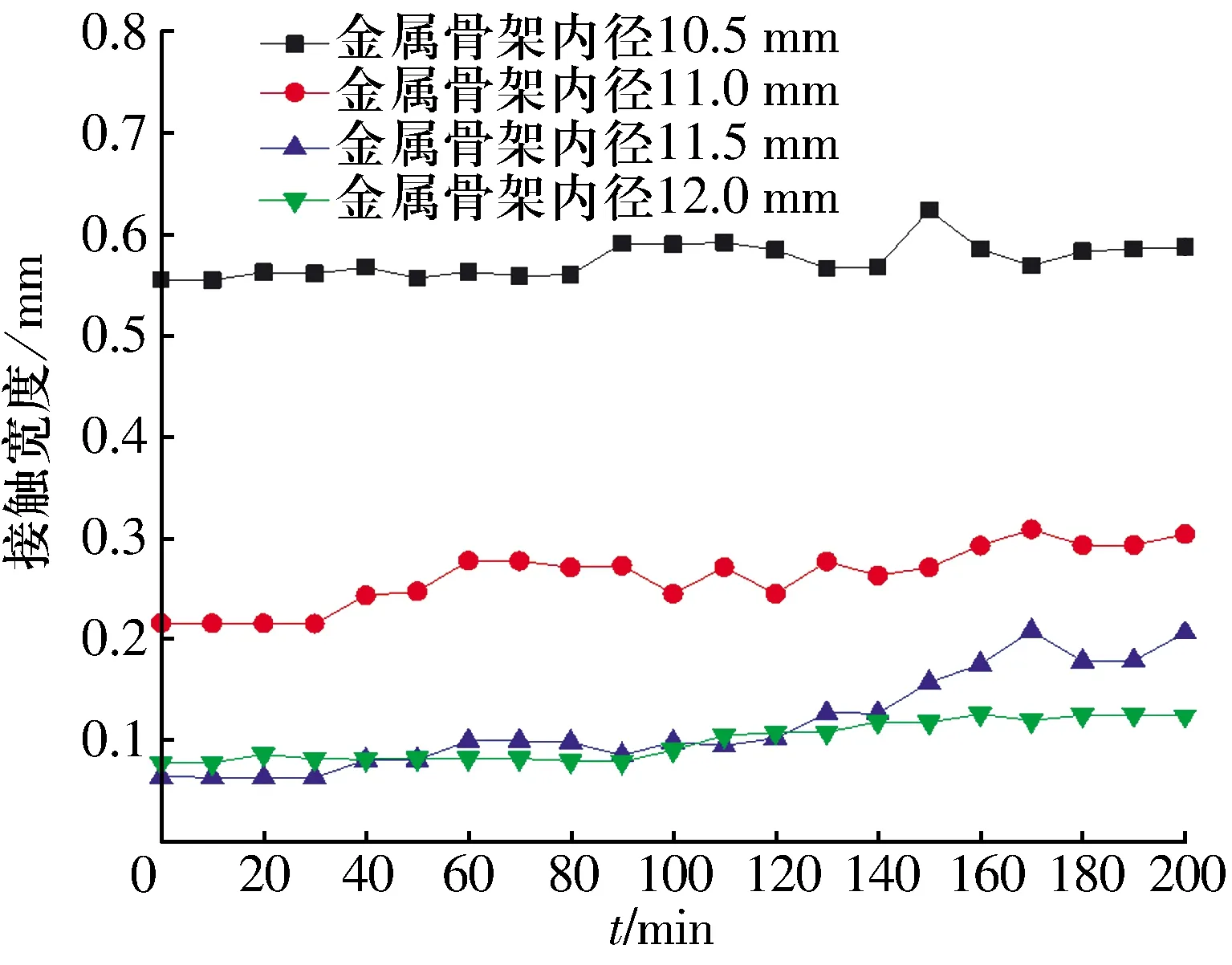

金属骨架内径对油封接触宽度的影响如图18所示:内径为10.5 mm时接触宽度最大,内径为11.5和12.0 mm时接触宽度较小,所有接触宽度变化梯度不大。主要原因是内圈表面为球形,内径为11.0 mm时,油封在深度方向磨损严重,而广度方向磨损较轻,接触应力变化梯度大,而接触宽度变化梯度小;内径为10.5 mm时,受金属骨架限制,密封圈与套圈的过盈量较大,接触宽度也较大但磨损均匀,接触应力和接触宽度变化梯度不大。

图18 金属骨架内径对油封接触宽度的影响

2.3 轴承动力学特性对油封磨损的影响

2.3.1 轴承腔内温度

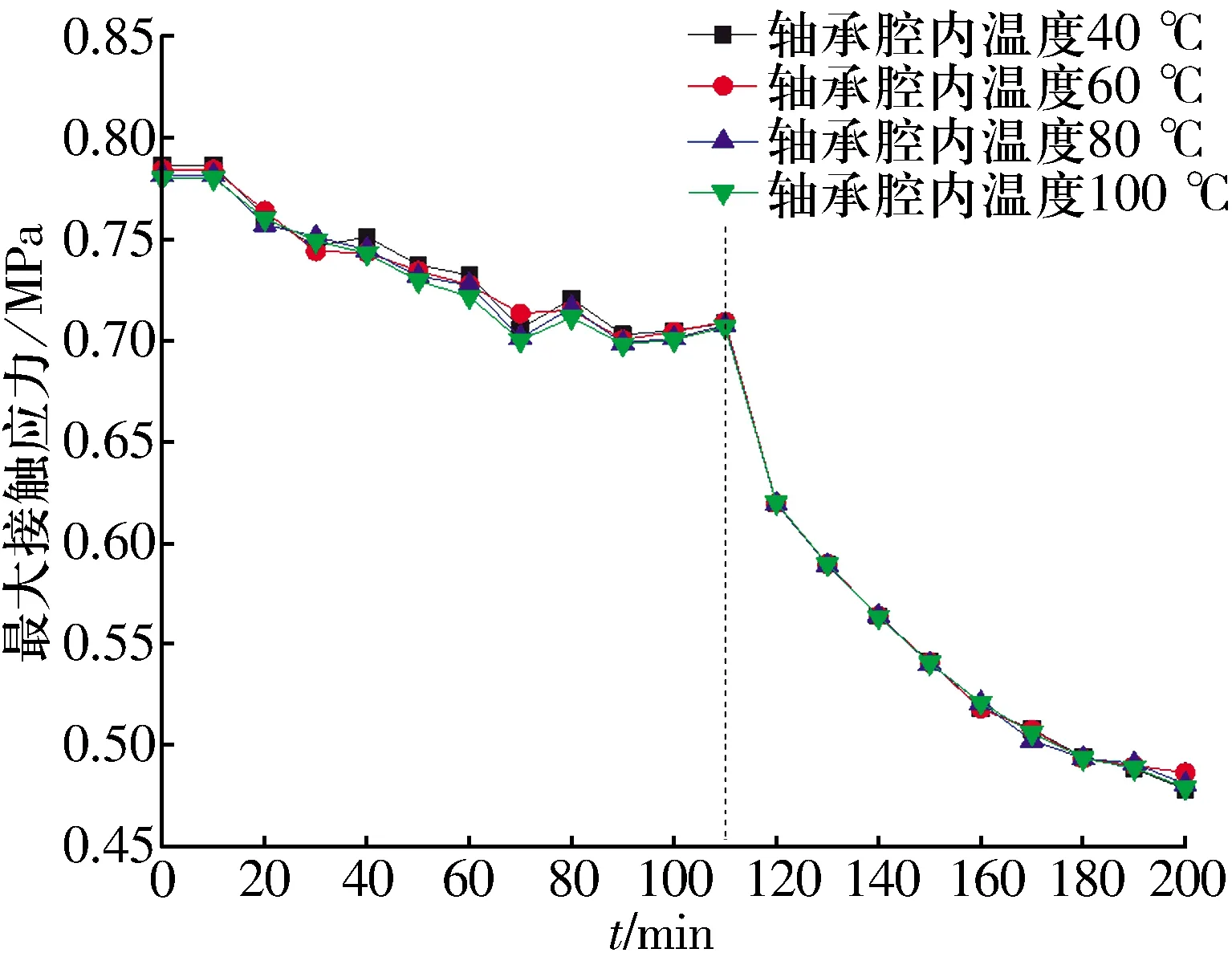

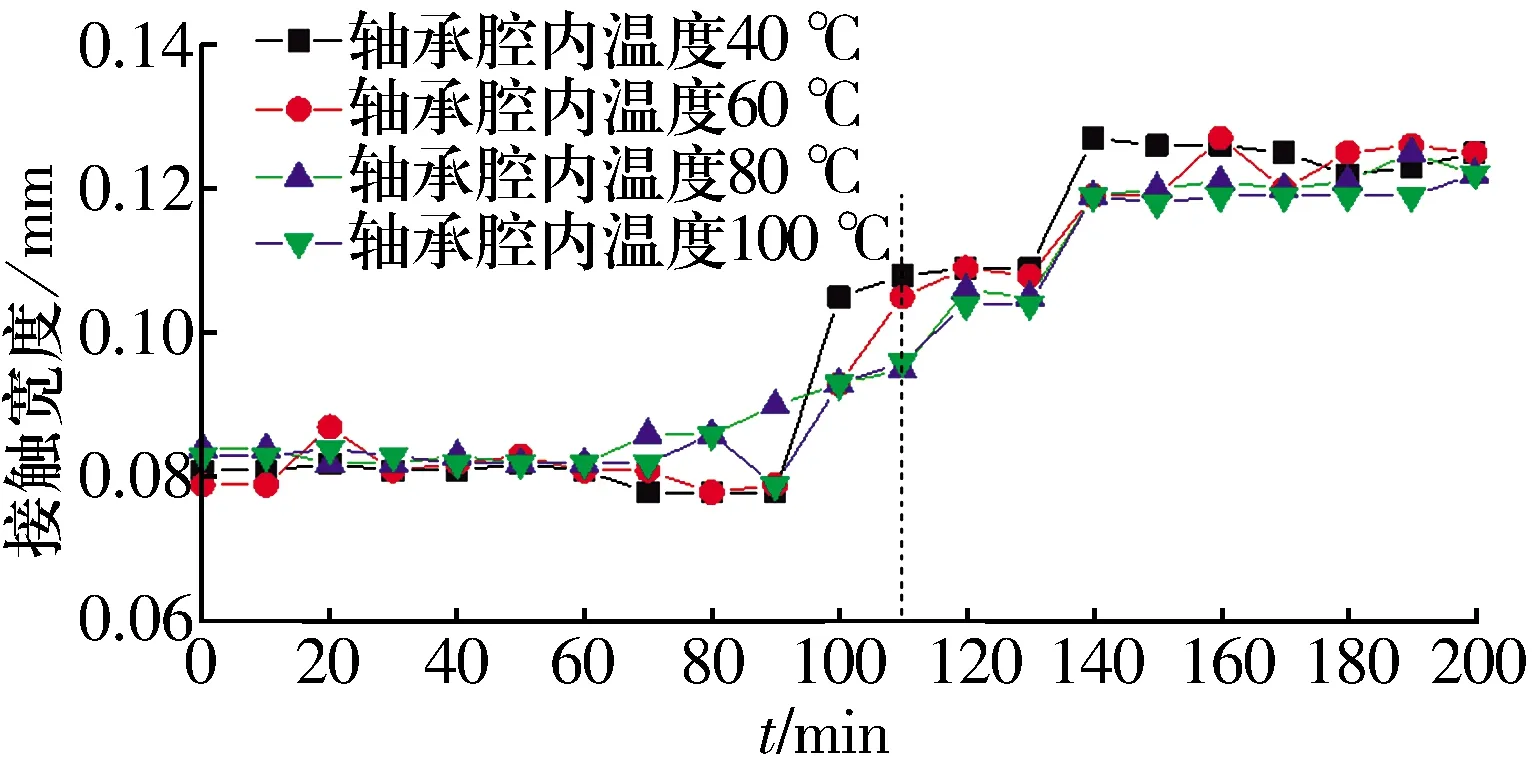

轴承腔内温度对油封最大接触应力的影响如图19所示:随温度升高,最大接触应力减小,但变化不大;运行110 min后,接触应力急剧下降。轴承腔内温度对油封接触宽度的影响如图20所示:随轴承腔内温度升高,接触宽度变化不大;运行110 min后,接触宽度急剧增加,时间节点与接触应力变化的时间节点相同。主要原因是随轴承腔内温度升高,油封向外膨胀,与套圈的过盈量减小,接触应力减小,油封磨损减小;但温度影响有限,接触应力和接触宽度受其影响较小。

图19 轴承腔内温度对油封最大接触应力的影响

图20 轴承腔内温度对油封接触宽度的影响

2.3.2 轴承摆动频率

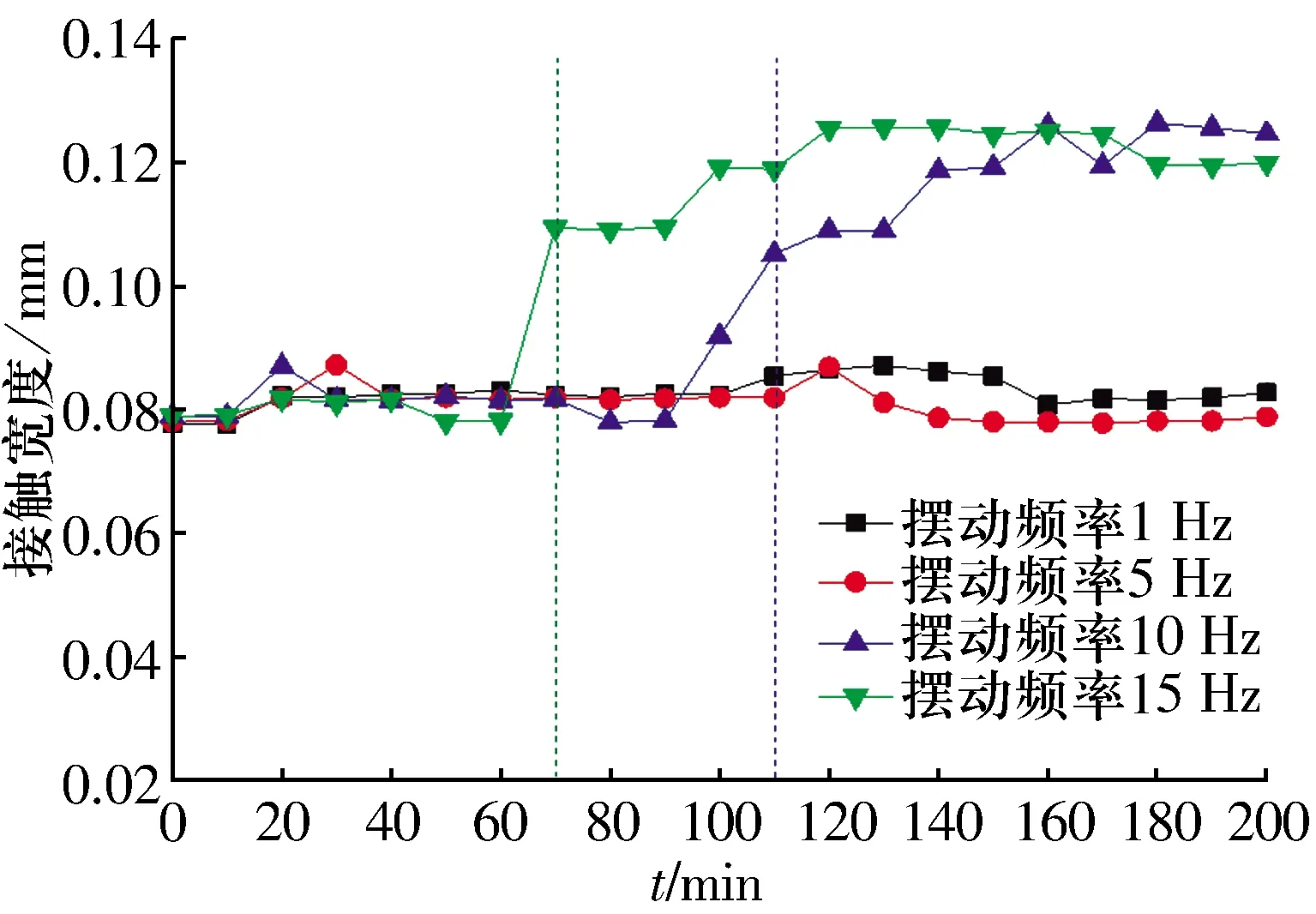

轴承摆动频率对油封最大接触应力的影响如图21所示:随轴承摆动频率增大,最大接触应力减小;摆动频率越大,接触应力急剧减小的时间节点越小。轴承摆动频率对油封接触宽度的影响如图22所示:轴承摆动频率越大,接触宽度急剧增大的时间节点越小,且与接触应力急剧变化的时间节点一致。主要原因是随轴承摆动频率增加,油封与套圈的相对运动速度增加,油封磨损增大,接触宽度增大,从而使接触应力减小。

图21 摆动频率对油封最大接触应力的影响

图22 轴承摆动频率对油封接触宽度的影响

2.3.3 轴承摆动幅值

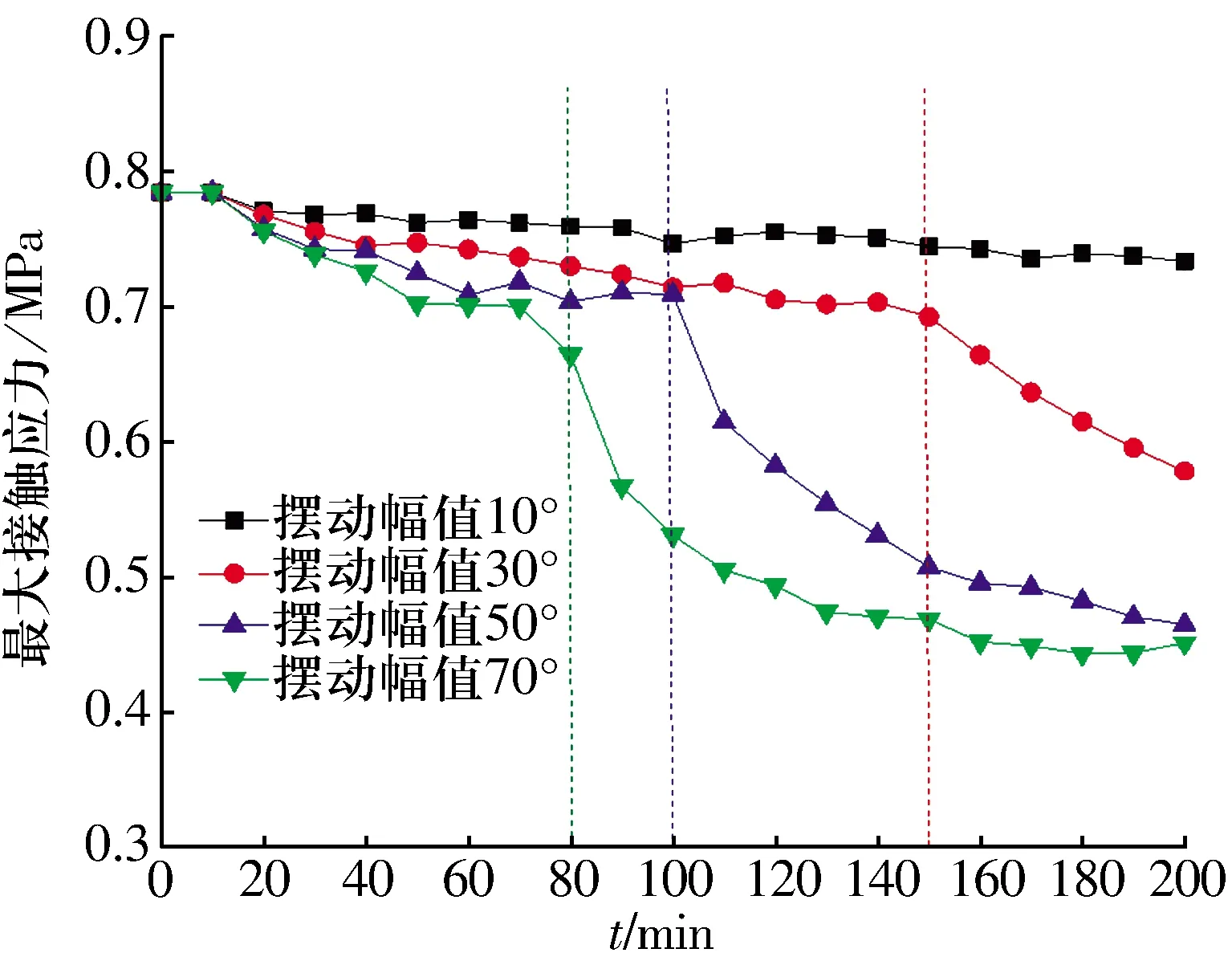

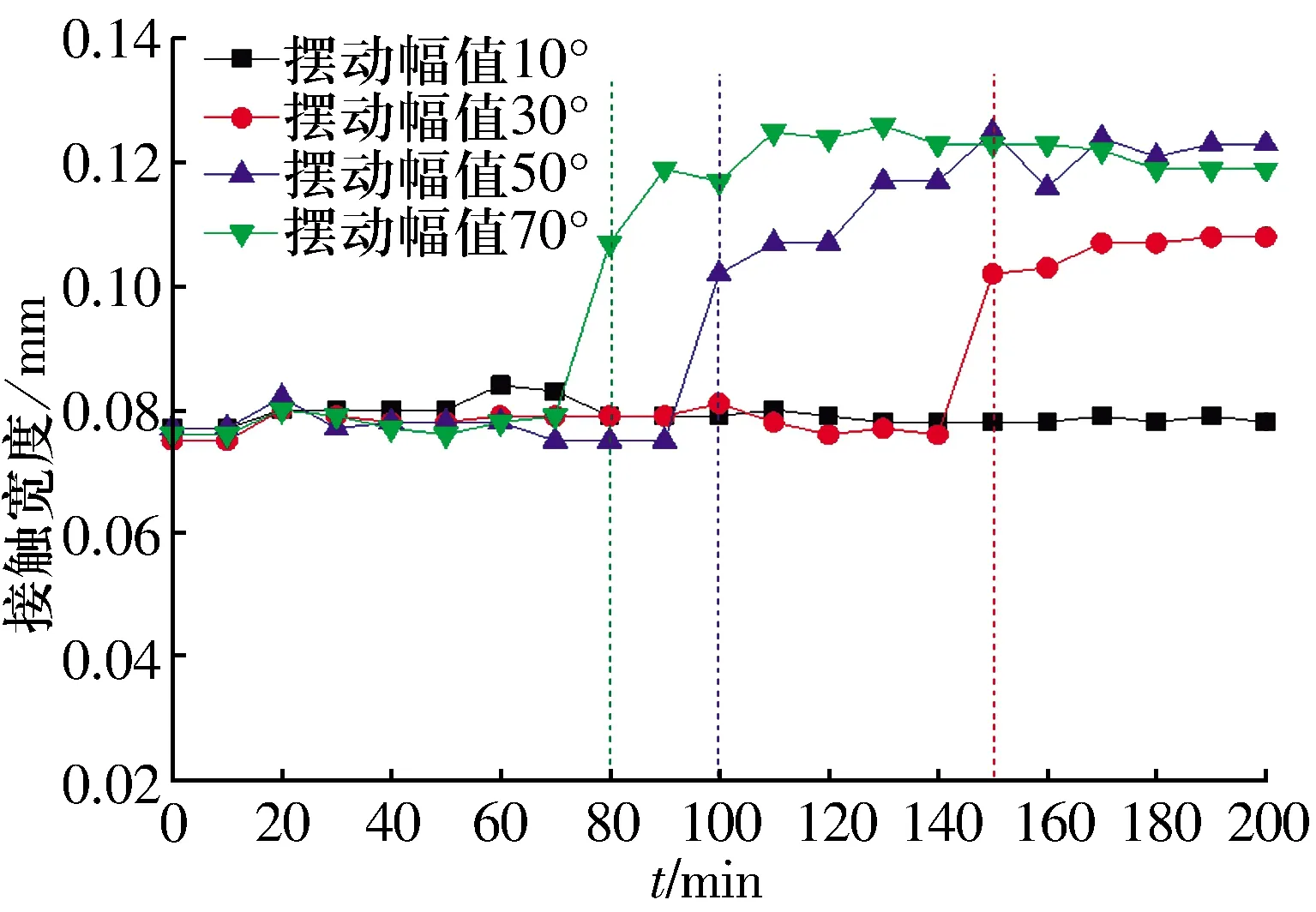

轴承摆动幅值对油封最大接触应力的影响如图23所示:随摆动幅值增大,接触应力减小;摆动幅值越大,接触应力急剧减小的时间节点越小。轴承摆动幅值对油封接触宽度的影响如图24所示:随摆动幅值增大,接触宽度变化不大;摆动幅值越大,接触宽度急剧增大的时间节点越小。原因同上节。

图23 轴承摆动幅值对油封最大接触应力的影响

图24 轴承摆动幅值对油封接触宽度的影响

3 密封结构优化分析及试验

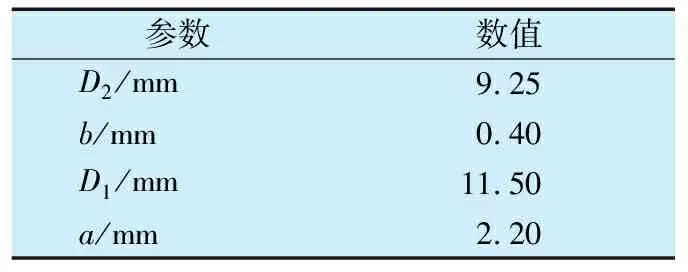

根据上述分析优化密封结构并进行仿真分析和密封试验。优化后(优化条件同2.2节)油封的主要结构参数见表3。

表3 优化后油封的主要结构参数

3.1 仿真分析

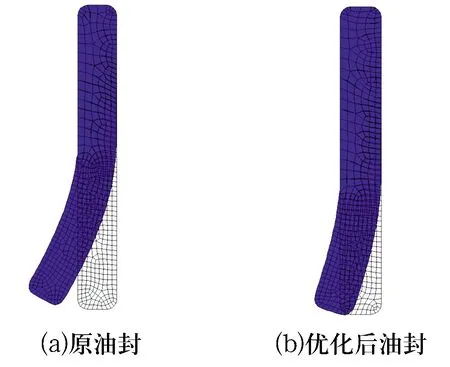

优化前后油封变形如图25所示,优化前后油封最大变形量分别为0.58,0.29 mm,优化后油封的变形量减小。

图25 优化前后油封变形Fig.25 Deformation of oil seal before and after optimization

优化前后油封最大接触应力如图26所示,由于优化后油封的变形量减小,优化后油封初始接触应力减小,最大接触应力变化梯度减小。油封工作压差一般小于0.05 MPa,当最大接触应力小于0.15 MPa时密封会失效。根据这一原则,推断出优化前、后油封分别运行700,950 min时,润滑剂开始泄漏。

3.2 密封试验

漏脂率是轴承密封性能的重要指标,检测优化前后的油封漏脂率,以检测结构优化后油封的密封效果和寿命。

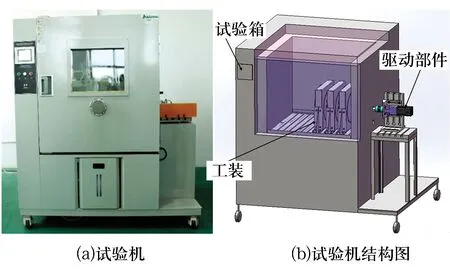

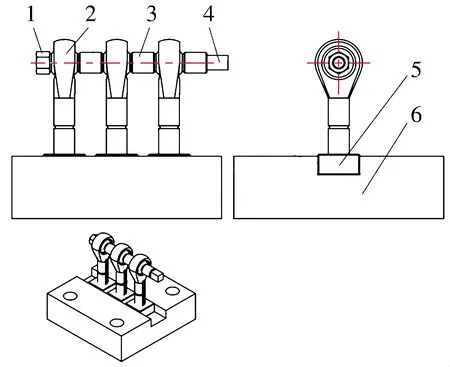

温湿环境轴承动态模拟试验机如图27所示,密封试验试验头如图28所示。

图27 温湿环境轴承模拟动态试验机和结构图

1—I型六角螺母;2—机体轴承;3—隔离环;4—试验轴;5—外圈固定块;6—固定底座。

试验方法如下:

1) 擦拭试件,称重,记为W(涂有润滑脂的杆端质量,外表面已擦去润滑脂)。

2) 将试件安装到测试工具的水平驱动轴上,加热测试箱,温度保持在121~126 ℃。

3) 径向载荷为4 970 N,轴向载荷为0 N,驱动内圈以(3±1) r/min的转速运转,运行100 h后停止加热,自然冷却至室温(20~30 ℃)。

4) 擦拭轴承外表面,称重,记为Wpt(试验后机体杆端轴承的质量,外表面涂脂)。

5) 用溶剂汽油浸泡清洗、干燥、称重,记为Wd(清洗后机体杆端轴承的质量)。

密封试验结果如图29所示,运行100 h后,与原油封相比优化后油封的平均润滑脂保持率由53.7%提高至63.0%,提高了17.3%。

图29 试验后润滑脂保持率Fig.29 Retention rate of grease after test

4 结论

建立了机体杆端轴承油封磨损有限元模型,分析了油封结构参数和轴承动力学特性对油封磨损特性的影响,并对密封结构进行了优化和相关漏脂试验,得到如下结论:

1)随轴承运行时间增加,油封与套圈的最大接触应力减小,接触宽度增大,且接触应力和接触宽度变化梯度急剧变化的时间节点相同。

2)油封磨损受密封圈内径、金属骨架轴向尺寸和内径的影响较大且比较复杂。密封圈内径9.2 mm、厚度0.4 mm及金属骨架轴向尺寸为2.2 mm的油封,磨损较为平缓。

3)油封磨损随轴承摆动频率和摆动幅值增大而增大,受轴承腔内温度影响较小。