水泥辊压机半终粉磨系统的提产改造

2022-06-08李晓剑

李晓剑

我公司现有两条水泥生产线,配备辊压机半终粉磨系统,其中,2 号水泥磨系统于2011 年7 月投产,产量可达248t/h,能耗水平也可达到公司标准要求。而1号水泥磨系统于2007年8月投产,产量一直未达到预期。在对1 号水泥磨执行新的配料方案后(掺用水渣),系统产量更低,尤其是使用新的配料方案(掺用水渣)生产P·O42.5水泥时,系统产量仅为165t/h,且能耗高,不利于降本增效。2021 年2~3 月,利用淡季检修时间,公司对1 号水泥磨系统进行了技术改造。改造后,1号水泥磨系统产量大幅提升,能耗明显降低。

1 1号水泥磨系统配置及工艺流程

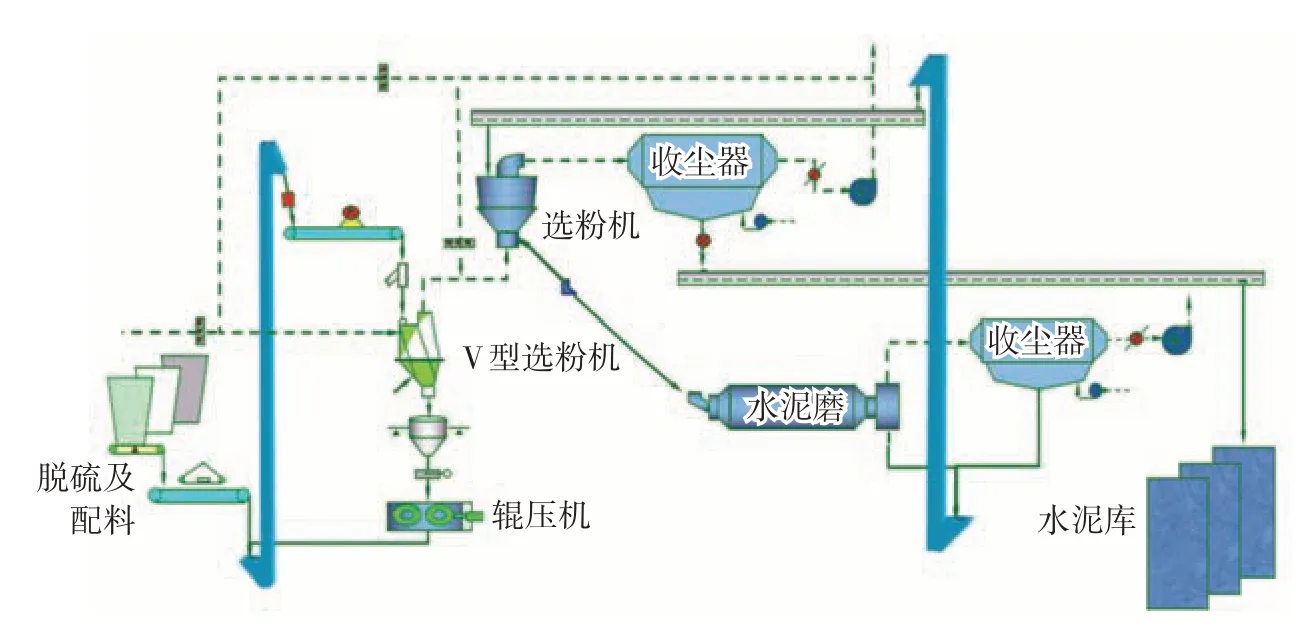

1 号水泥磨系统生产工艺配置情况见表1。1号水泥磨系统工艺流程见图1。

图1 1号水泥磨系统生产工艺流程

表1 1号水泥磨系统生产工艺配置

水泥生产时,熟料、石膏、混合材等混合料首先经胶带输送机、上料提升机送入辊压机进行物料碾压;碾压后的物料经V型选粉机逐级打散、分选后,较粗的混合料经稳流仓返回至辊压机继续碾压成饼,较细的物料被分选至高效涡流选粉机,进行二次分选。合格的物料由提升机、空气输送斜槽等设备送入成品水泥库,不合格的粗粉经溜管返回至水泥磨再次粉磨;将再次粉磨后的物料送入高效涡流选粉机进行分选,分选合格的物料与辊压机碾压生成的合格物料一同送入水泥成品库储存。

2 1号水泥磨系统存在的主要问题

2.1 料流调节装置损坏且维护成本高

1 号水泥磨辊压机原配套的料流调节装置,仅剩直立挡料板(需人工调整位置)与斜插板(螺栓螺纹损坏,已彻底无法调整)。若要继续使用该料流调节装置,需购置配套的扭矩电机、螺旋升降机、联轴器、连杆及位移传感器等配件。料流调节装置恢复后,可根据工艺要求,远程控制挡料板的升降高度,进而控制辊压机物料流量。但该调节装置调节效果较差,易损坏,维护成本较高,不宜再作恢复。改造前,1号水泥磨辊压机喂料量完全依靠工作人员手动调节,通过手拉葫芦调节直立挡料板上、下位置,控制辊压机物料流量。该调节装置控制不及时、不准确、不稳定,效率低,且存在较大的人身、设备安全隐患,需彻底改造。改造前的辊压机料流控制机构见图2。

图2 改造前的辊压机料流控制机构

2.2 辊压机端部侧挡板易掉落或翘起

1 号水泥磨辊压机侧挡板为上、下分体式结构,在正常带料运行过程中,经常出现端部侧挡板掉落或翘起等现象。侧挡板掉落或翘起,易造成侧挡板与辊压机边缘间隙≥8mm,导致辊压机带料运行过程中经常出现溢料现象,辊压机无法过饱和做功,最高做功效率仅达72%。辊压机端部侧挡板故障制约了1 号水泥磨系统产量的提升及电耗的降低,需对其进行改进优化。

2.3 V型选粉机内部配件磨损严重

1 号水泥磨V 型静态选粉机内部侧边板、导流板、打散板等磨损严重,需常年焊接粘补,V型选粉机有效通风截面积已至少损失了15%,直接影响了半成品入水泥磨或入涡流选粉机的比例及水泥产质量。

2.4 涡流选粉机冷风阀调节不及时

自生产线建成投产以来,1 号水泥磨涡流选粉机的冷风阀阀门一直由工作人员现场手动控制。在水泥生产工艺调整过程中,此阀门的开度调节频率非常高,尤其是在粉磨不同水泥品种时,阀门开度均有所不同。冷风阀开度的手动调节幅度及调节时间的控制难以达到中控操作员的要求,对系统工况以及水泥质量的稳定性影响较大。

2.5 磨机回粉量偏低,滑履温度易超限

改造前,因辊压机系统做功效率低,出辊压机料饼经打散后,无法形成足够量的半成品。半成品量少,导致经高效涡流选粉机分选后的入水泥磨回粉量(掺用水渣时)偏低,仅达200~330t/h。磨机一仓经常处于空转状态,尤其是入磨物料易碎性好时,此情况尤为突出。另外,由于磨机回粉量少,夏季易出现滑履温度超限等问题。虽然公司已于2013 年进行了水泥磨隔仓板的移位改造,解决了1 号水泥磨“一仓料多饱磨、二仓料少空砸”的问题,但水泥磨的整体物料循环量仍偏低,因滑履温度超限频繁报警而被迫停机的情况仍较突出。

为解决回粉量少、磨机“吃不饱”的问题,公司采取了适当开启“直通溜子”的方法增加入磨物料量(辊压机料饼及混合料入V 型选粉机溜子,筛网筛孔7mm×50mm)。此方法虽有一定效果,但由于入磨物料颗粒较大(粒径0.5~4.7mm 颗粒占比约≥75%),钢球(ϕ30mm~ϕ40mm)无法将其破碎。另外,该物料流量波动较大,不利于水泥磨机的正常操作控制,一定程度上影响了水泥磨磨内研磨效率。同时,磨机二仓研磨体存在“倒分级”现象,磨尾吐渣严重,对系统产质量也有一定影响。改造前的入磨直通溜子情况见图3。

图3 改造前的入磨直通溜子情况

3 解决措施

3.1 使用辊压机自动控制喂料机构

公司组织工艺、设备、电气等专业技术人员,用时18d,完成了自动控制喂料机构的设计、制图、零部件制作、液压件采购、现场拆除、设备安装调试等工作,实现了1号水泥磨系统辊压机自动控制喂料机构的投产运行。该机构框架、控制曲柄、迎料板、双面整体式侧挡板、液压伸缩机构及电气自动控制系统等均由公司技术人员自行设计制作,可实现喂料量的中控远程控制。改造后,辊压机喂料量准确,料流稳定,系统运行安全、高效。

自动控制喂料机构可根据工艺要求及时、自动调节喂料量,使辊压机始终处于饱和喂料状态。该装置有中控室操作和现场操作两种方式,正常生产时,由中控室操作人员根据辊压机系统运行状态进行远程控制;检修时,由中控室操作方式切换至现场操作方式。应用该装置后,维修工人调整、修复、更换侧挡板更为方便,有效降低了辊压机边缘效应的影响,保障了辊压机对物料的挤压效果和研磨效率,减少了辊压机偏辊、液压系统频繁加减压、辊子磨损加剧、液压件漏油或密封件损坏情况的发生频率。辊压机自动控制喂料机构设计图见图4,辊压机自动控制喂料机构现场照片见图5。

图4 辊压机自动控制喂料机构设计图

图5 辊压机自动控制喂料机构现场照片

3.2 安装V型选粉机溜子布料锥

观测发现,入V 型选粉机溜子南侧、V 型选粉机南侧打散板及南侧耐磨边板磨损较严重,推断是因物料打散不均匀所致,影响了V型选粉机横截面料幕的形成,导致V 型选粉机选粉效率较低。因此,设计安装了V 型选粉机溜子布料锥,将3 块110mm 厚(小端)/200mm 厚(大端)的阶梯衬板呈60°交叉排布于V 型选粉机溜子内,使物料能够均匀打散。改造前后V 型选粉机下料溜子的物料情况见图6。

图6 改造前后V型选粉机下料溜子的物料情况

3.3 增设补风口

为最大限度提升V型选粉机效率,协调V型选粉机及辊压机负荷,在辊压机称重仓上盖处开设了1 处L400mm×L800mm 的补风口,在V 型选粉机背风侧增加了3组助力补风通道。增加补风通道后,能够根据分级区物料的打散程度,按所需风量比例,调整V 型选粉机各“分级室”风量,并形成适宜的气流选粉轨迹,尽可能多地将细颗粒物料输送至出风口。以上4处补风口,不仅可有效消除因V型选粉机通风截面减少造成的风量损失,还可有效分选V型选粉机打散料幕物料,避免稳流仓塌仓和物料离析,提高辊压机做功效率,保障系统稳定运行。V型选粉机3组助力补风通道见图7。

图7 V型选粉机3组助力补风通道

3.4 拆除磨尾收尘器阀门执行器

布线>200m,现场制作执行器底座、连杆、翻板等配件,增加对1号水泥磨涡流选粉机冷风阀执行机构的远程控制。涡流选粉机冷风阀执行机构见图8。

图8 涡流选粉机冷风阀执行机构

3.5 拆除原V型选粉机入磨直通溜子

结合V型选粉机溜子布料锥改造情况,调整V型选粉机溜子,粗颗粒物料经辊压机碾压粉碎后方可进入水泥磨环节。

3.6 对水泥磨进行整体倒仓处理

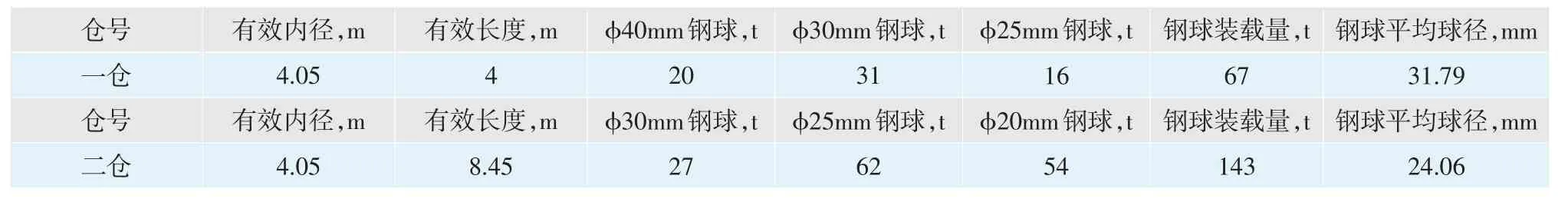

根据入磨物料细度筛余检测数据,重新确定磨机一仓、二仓研磨体级配,并按新级配标准对水泥磨研磨体进行调整,改造前的水泥磨研磨体级配见表2,改造后的水泥磨研磨体级配见表3。

表2 改造前的水泥磨研磨体级配

表3 改造后的水泥磨研磨体级配

水泥磨研磨体级配调整后,一仓、二仓研磨体平均球径比调整前分别降低了6.64mm、4.76mm,但出磨物料比表面积达232m2/kg,较调整前(209m2/kg)提高了23m2/kg。

4 改造效果

(1)目前,辊压机做功效率可高达90%,比去年同期(72%)提高了18个百分点。

(2)目前,1 号水泥磨M32.5 水泥产量>200t/h,较去年的产量(180t/h)提高了20t/h,P·O42.5 水泥产量>190t/h,较去年的产量(165t/h)提高了25t/h。

(3)目前,V 型选粉机选粉效率提升了8%,入磨物料比表面积提高了13m2/kg,成品水泥球形颗粒的比例相应增加,对水泥标准稠度需水量、强度等质量指标有利。

(4)目前,1 号水泥磨系统工序电耗实际下降了2.21kW·h/t,2021年共节约电费80.2万元。

(5)在涡流选粉机冷风阀自动控制系统改造前,中控员平均每班需联系现场调整3~5 次,改造后,中控员可远程调整阀门开度,省时、省力、高效。

(6)自2021 年4 月试生产后,1 号水泥磨未再出现过因入磨回粉量偏少造成滑履温度超限,系统被迫停机的情况,且入磨检查四次,均未出现过一、二仓研磨体“倒分级”现象,磨内物料研磨过程稳定、高效。

5 结语

对辊压机半终粉磨系统进行改造后,系统产量大幅提升,但在生产过程中仍应注意以下问题:

(1)经常检查辊压机侧挡板间隙是否在5mm左右,若超出合理区间,需第一时间予以调整纠正。经常检查侧挡板耐磨层情况,定期做好耐磨层的刨除和补焊工作。

(2)保证各原材料上料口“料筛”尺寸的完好性及有效性,避免大块物料进入系统。若有大块物料卡进溜管,将会极大影响V 型选粉机筛分效率,进而造成料流离析、辊压机做功不理想等,影响辊压机的安全稳定运行。

(3)系统每次停机前,建议倒空辊压机稳料仓,避免水渣等潮湿物料在仓内粘结挂壁及出现料流离析现象等。■