ATOX50生料辊磨系统选粉机的改造

2022-06-08刘迪滑松豆海建赵剑波聂文海

刘迪,滑松,豆海建,赵剑波,聂文海

1 引言

生料辊磨是目前水泥行业制备生料的首选粉磨设备,其包括研磨和选粉两部分。研磨和选粉设备性能的优劣对生料辊磨的粉磨能力、产品品质及系统能耗影响较大。生料辊磨的运行工况和能耗指标主要由研磨部分和选粉部分的配合程度所决定,循环风机的电耗指标主要受限于系统用风量、风压及风机运行效率。

国内某水泥公司一台非国产ATOX50 生料辊磨产量约459t/h,2019 年窑系统运转一百余天,R80μm筛余控制约为14%,R200μm筛余约为1.5%。为进一步提产增效,降低电耗,2020 年,公司对ATOX50生料辊磨系统进行了局部改造,重点改造了选粉机、旋风筒和风环。改造后,生料辊磨主机电耗下降约0.6kW·h/t,年节电5 500kW·h,实现了节能改造的目标。

2 原料配比情况及粉磨系统主机配置

2.1 原料配比情况

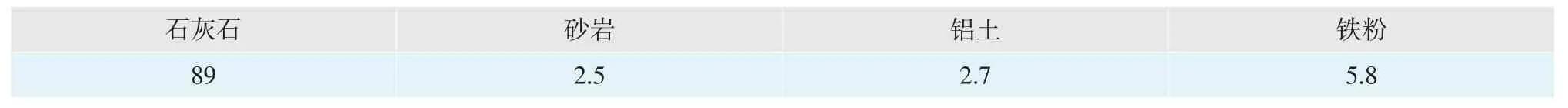

水泥生产线原料配比情况见表1。正常情况下石灰石原料粒径在80mm左右,偶有大块石灰石物料粒径可达150~200mm。砂岩粒径较大,在80~100mm之间。铁粉和铝土较细,为粉状。

表1 原料配比情况,%

用于窑系统煅烧的原料中,物料粒径越大,越不利于磨机的稳定运行和产量的提升。在其他条件不变的情况下,应尽可能地减小物料的粒径。

2.2 原料粉磨系统主机配置(见表2)

表2 原料粉磨系统主机配置

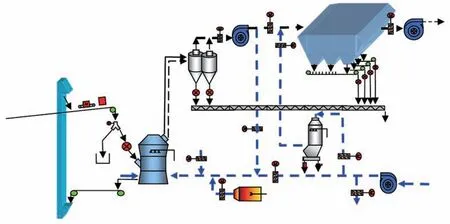

2.3 原料粉磨工艺

原料粉磨系统工艺流程见图1。原料粉磨为常规的并联工艺设计,使用增湿塔为窑尾袋收尘器降温。

图1 原料粉磨系统工艺流程图

3 改造前的生料辊磨情况

3.1 电耗和产量分析

改造前的生料辊磨系统运行工况见表3。经检验,R80μm=14.0%时,生料辊磨单位电耗为6.5kW·h/t,原料易磨性较好。生料辊磨主机运行电耗为7.3kW·h/t,比单位电耗高约0.8kW·h/t,说明生料辊磨未在最佳工况条件下运行,研磨效率低于理论值,有较大改造提升空间。

表3 改造前的生料辊磨系统运行工况

同时,磨机实际运行功率约3 373kW,占主电机额定功率的88.8%。分析检验结果可知,在磨机主电机电耗为6.5kW·h/t 时,磨机出力按90%额定功率(即,主电机运行功率为3 420kW)计算,在相同成品细度条件下(即R80μm=14.0%时),磨机理论产量可达520t/h 以上,与磨机实际运行产量相比,有较大提升空间。

3.2 选粉机使用情况

现有选粉机规格为ϕ5 680mm×3 410mm,选粉效率较低,随着磨机产量的提升,选粉机对磨机研磨效率及运行稳定性的影响越来越大。

原有选粉机动叶片设计相对简单,对静叶片初次选粉的物料适应能力差;同时,动、静叶片的间距较大,不能有效发挥动叶片二次选粉的能力,从而导致选粉效率低。此外,结合压力框架的加压形式,生料辊磨磨内的细料较多,难以及时排出,造成料层不稳,导致磨机长期低产运行。

4 改造方案

4.1 选粉机改造

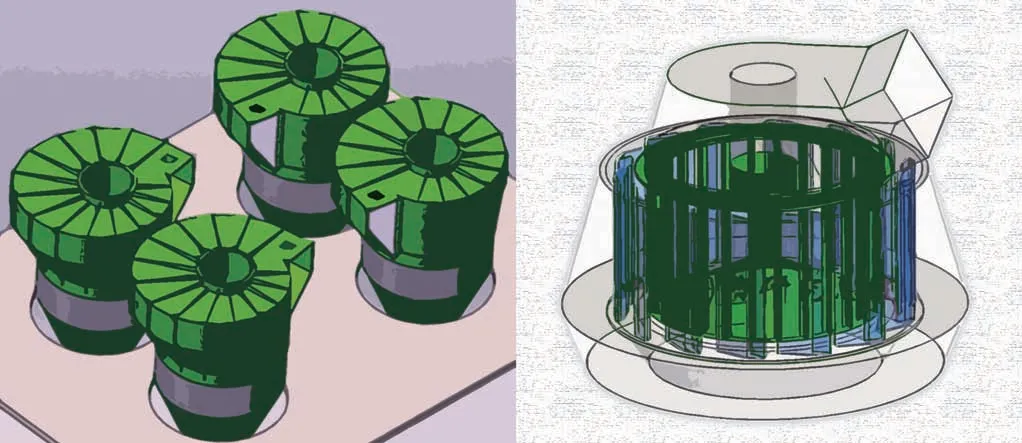

保留原选粉机的传动部分和出风口,更换为新型高效N-U 型选粉机的转子动叶片、静叶片、壳体、下锥体和喂料溜子,N-U型选粉机示意见图2。

图2 N-U型选粉机示意

N-U 型选粉机是由天津水泥工业设计研究院有限公司(以下简称:天津水泥院)近年来设计研发制造的一种新型选粉机。公司采用CFD模拟软件,对目前各种选粉机不同结构类型的动叶片进行了理论分析研究,并在此基础上综合考虑选粉区流场特征和三力(离心力、拉拽力和重力)平衡原理,开发设计了一种全新的动叶片为U 型的N-U 型选粉机。通过调节外风翅的角度,该选粉机可适应不同成品细度要求,进而保证磨机粉磨的高效率,有效控制成品的粒度分布。同时,由于动叶片的U型特殊设计,增强了拉拽力的作用效果,在保证选粉效率不变的情况下,可以有效降低选粉机的通风阻力。U 型动叶片选粉机相对于直型动叶片选粉机具有明显优势,其选粉机阻力和主机电耗更低,成品比表面积提高,成品颗粒更细。

4.2 旋风筒及风管改造

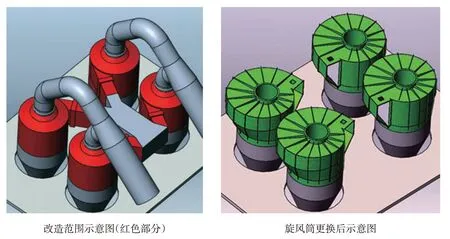

原有旋风筒阻力较大(约2 500Pa),为有效降低系统阻力,对旋风筒进行了局部改造。将旋风筒主体更换为新型低阻力旋风筒,更换入旋风筒软连接和入旋风筒风管。旋风筒改造示意见图3。

图3 旋风筒改造示意

4.3 楔形风环应用

楔形盖板风环是由天津水泥院最新研发的一种低阻高效风环。应用楔形盖板后,物料由磨盘边缘落入风环,分别同楔形盖板的顶板、导风侧板发生一次、二次冲击打散,再以分散的方式进入风环内部,从而有效降低风速。此外,物料经两次冲击打散后,分散性更好,细粉更易从块状物料中脱离,回料中的细粉量减少。较低的风环风速减小了粗颗粒进入选粉机的可能性,有利于提高选粉效率,减少回盘细粉量,从而稳定料层,提高粉磨效率。

分析显示,在物料提升量相同的条件下,相对于传统百叶导风环,楔形盖板风环风速可降低25%~28%,风环阻力可降低12%~16%。

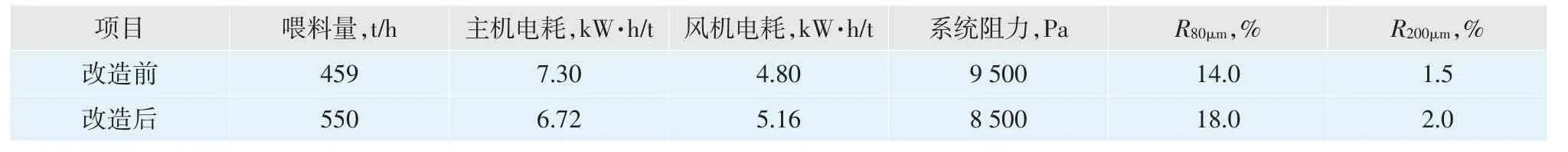

5 改造效果

本次改造历时六十余天,通过对生料辊磨系统进行选粉机、风环、旋风筒等局部改造,磨机喂料量由改造前的459t/h 提升至550t/h,在成品细度相同的条件下,磨机提产10%以上。主电机运行功率由原来的3 350kW 提高至3 650kW,接近额定功率。主机电耗由改造前的7.30kW·h/t降至6.72kW·h/t,降低约0.6kW·h/t,风机电耗由改造前的4.80kW·h/t升高至5.16kW·h/t,系统阻力从9 500Pa 降低至8 500Pa。改造后的生料辊磨系统满足了烧成系统对原料的需求,每天有更多的停机时间,可避峰电用谷电,获取更大经济效益。生料辊磨系统改造前后的性能指标对比见表4。

表4 生料辊磨系统改造前后的性能指标对比

改造后,生料辊磨系统电耗降低约1.0kW·h/t,按回转窑年运转率90%核算,年节电约5 500kW·h,投资回收期仅一年左右。

6 结语

此次生料辊磨的改造是天津水泥工业设计研究院有限公司新一代N-U 型选粉机在非国产生料辊磨上的首次工业应用,从改造后的生料辊磨运行情况来看,改造效果显著。本次改造不仅为后续同规格生料辊磨系统改造打下了良好基础,同时也为其他类型生料辊磨的改造积累了经验。