TA2-B10管不同电偶腐蚀防护方式对B10管腐蚀特性的影响

2022-06-08夏江敏李竹影林育锋陈页骍

夏江敏 ,李竹影,林育锋,陈页骍

(1. 海军工程大学 舰船与海洋学院, 湖北 武汉 430033; 2. 中国人民解放军91550部队, 辽宁 大连 116023)

B10铜镍合金生产工艺难度小、耐冲刷性好,在舰船海水管路中广泛应用[1]。钛是当前耐蚀性能最佳的船用材料之一,具有强度高、耐腐蚀、轻密度、无磁等特点,开始在舰船海水管系和设备中逐步应用[2]。考虑到钛制造工艺复杂、成本高等因素,舰船管系和装备不易实现全钛化,通常仅在舰船海水管路、阀门、法兰等部位使用。所以在舰船海水管路系统中,钛与B10铜镍合金管道的接触不可避免,容易发生电偶腐蚀[3],从而造成管路腐蚀泄露,影响舰艇战斗性能,威胁舰艇生命安全[4]。舰船管道在运行过程中,管内海水流速多变,管内状态多变[5]。管道处在电偶腐蚀电场、海水流场冲刷等复杂环境中,容易造成低电位金属管因加速腐蚀而失效[6]。

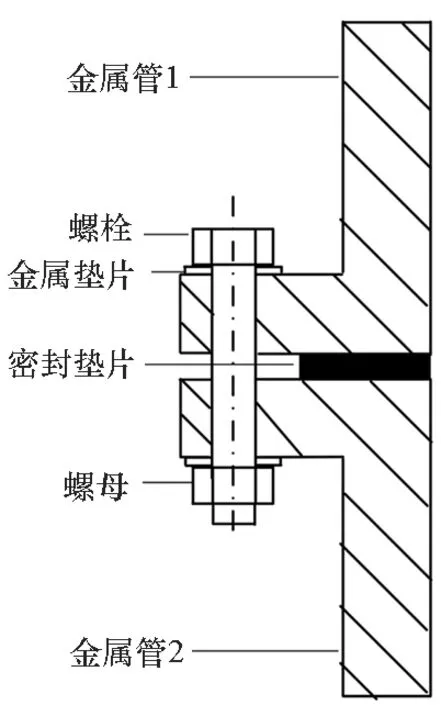

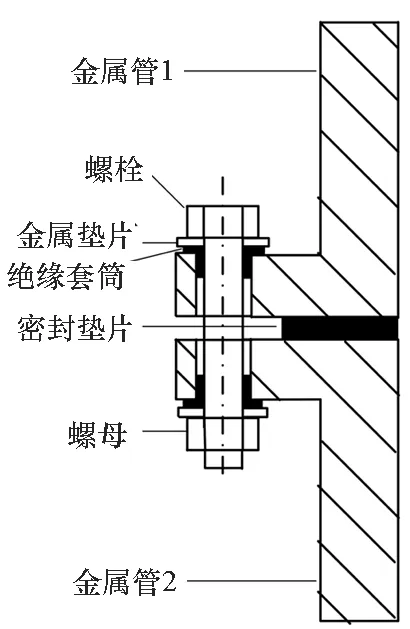

目前,舰船管系主要存在两种金属管道连接方式:一种是管道通过紧固件直接连接在一起,两根管道处于金属直接电连接状态,如图1(a)所示(以下简称直接连接);另一种是在紧固件处添加绝缘套筒,将紧固件与管道绝缘隔开,密封垫片采用聚四氟乙烯垫片,具有较大的绝缘性能与密封性能,切断金属管道上电子回路,具体连接方式如图1(b)所示(以下简称电绝缘连接)。方式一直接连接两根管道,形成了完整的电偶腐蚀回路,电偶腐蚀速率高,极易造成管路失效。方式二切断了电子回路,可以有效减缓电偶腐蚀,但是无法隔绝异种金属腐蚀电场的相互影响,在金属腐蚀产物较多且富集在管道内壁情况下,极易在管道内表面导通金属管,构成完整的电偶腐蚀回路。国内外对于异种金属的腐蚀防护研究,集中于实验室模拟海水研究,对于完全采用实船管路、实际海水、复杂工况的异种金属管系腐蚀特性研究甚少[7],事实上,天然海水包含很多复杂的成分[8]。

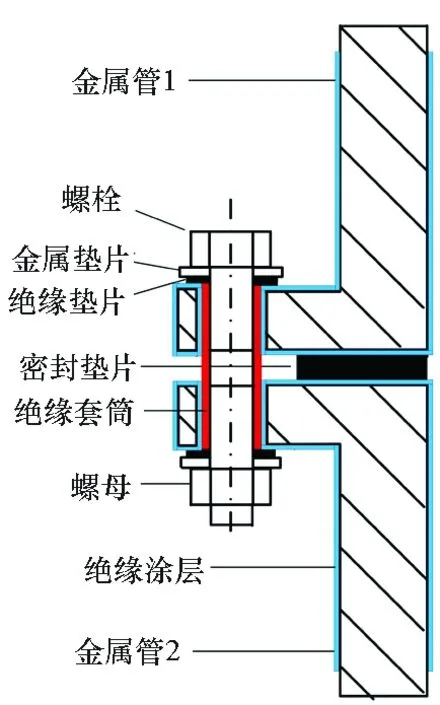

针对上述问题,本文在电绝缘连接方式基础上进行改进,提出一种全面防止异种金属接触腐蚀的连接方式,如图1(c)所示(以下简称电绝缘+涂层连接),即在TA2-B10连接端内外端面、法兰孔、管道内外表面涂覆一层厚度300 μm的绝缘涂层,管内外表面涂覆长度为200 mm,采用特制具有更大绝缘电阻的绝缘密封垫片,并在青岛小麦岛海水试验场搭建异种金属腐蚀试验系统。采用青岛海水,舰船海水管路现用TA2、B10管材,设置TA2管与B10管直接连接、电绝缘连接、电绝缘+涂层连接三种电偶腐蚀防护连接方式,实现管内1 m/s、3 m/s 、4 m/s三种流速与浸泡交替试验工况,完成对实船海水管路复杂工况的模拟研究。综合采用高精度数字万用表、电化学工作站、金相显微镜、扫描电镜和能谱分析仪,研究TA2管与B10管在三种不同电偶腐蚀防护方式下对B10管腐蚀特性的影响,为复杂环境下的低电位金属电偶腐蚀防护提供新方法。

(a) 直接连接(a) Direct connection

(b) 电绝缘连接(b) Electrically insulated connection

(c) 电绝缘+涂层连接(c) Electrical insulation+coating connection图1 金属管道三种连接方式示意Fig.1 Schematic diagram of three coupling methods for metal pipes

1 试验

1.1 试验材料

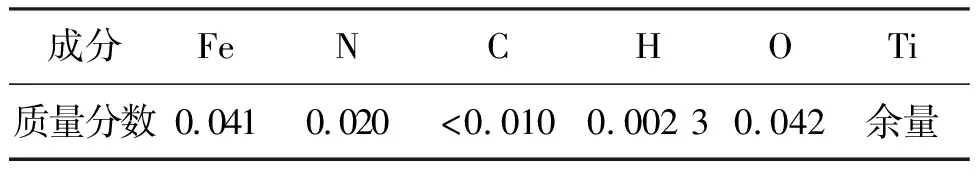

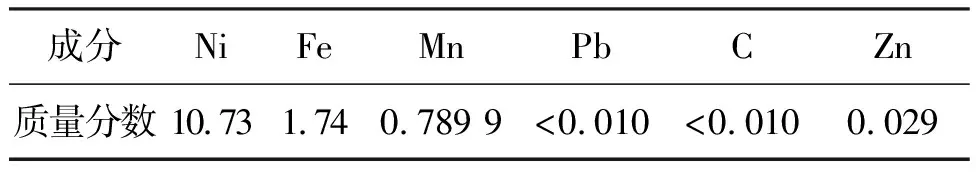

试验所用金属管材料为DN80船用TA2管与B10铜镍合金管,成分及含量如表1和表2所列。试验所用溶液为青岛小麦岛海域自然海水。

表1 TA2 的化学成分

表2 B10 的化学成分

1.2 流动海水与浸泡交替腐蚀试验

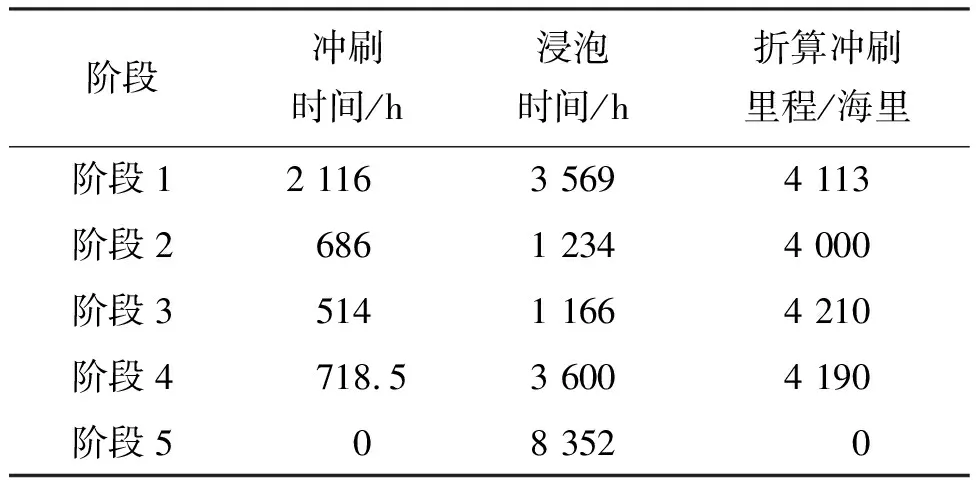

在青岛小麦岛海域搭建试验台架,使用专用海水泵抽取海水,海水为青岛近海天然海水,盐度为3.1%左右,电导率约为48 μs/cm,最低水温3 ℃(1—2月),最高水温25 ℃(8—9月),含有少量泥沙,海水流经测试管路系统后直接排海。试验平台包含TA2、B10两种海水管路,每根管路长450 mm,内径80 mm,研究TA2管与B10管三种连接方式试验后B10管的腐蚀特性。为充分模拟舰船实际管路工况,先后进行了5个阶段的试验,即海水1 m/s流动海水与浸泡交替试验(阶段1)、海水3 m/s流动海水与浸泡交替试验(阶段2)、海水4 m/s流动海水与浸泡交替试验(阶段3)、海水3 m/s流动海水与浸泡交替试验(阶段4)、管道长期闷压浸泡试验(阶段5),其中流速冲刷与浸泡交替试验是在工作日每天白天持续冲刷8 h之后闷压浸泡,依此重复,直至各流速下流动海水折算里程满足4 000海里里程。各个阶段试验时长如表3所示。

表3 台架各阶段运行时长表

1.3 电化学试验

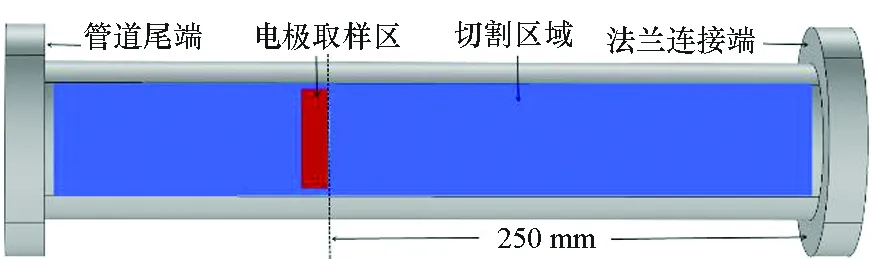

对台架试验后的管道沿轴向切下管道1/4(图2中蓝色切割区域)。保留管道材料的原始表面,以余下的3/4管道内表面为试验面,组成直接连接、电绝缘连接和电绝缘+涂层连接3种连接方式的TA2-B10异种金属管道偶对,金属管尾端用环氧树脂密封,管道内注满青岛自然海水,测试金属管内表面电位。测试时,沿金属管道轴线每1 cm设置一个测点,参比电极放置在对应的测点管道内侧。采用氯化银电极作为参比电极,使用福禄克8845A数字万用表测量金属内表面沿轴线的电极电位分布,万用表黑笔接参比电极,红笔接在管道外表面。

图2 取样位置示意Fig.2 Schematic diagram of sampling location

对切割下来的1/4管材,在距离TA2-B10法兰接头250 mm处,切成面积尺寸均为10 mm ×10 mm试样,每组取3个平行样,取样区域如图2中红色区域阶段。切取一段全新的B10管道,切成面积尺寸均为10 mm ×10 mm试样,作为原始对照组。对上述切割后试样采用环氧树脂封装,保留管道材料的原始表面,以内表面为试验面制成电极,测试TA2-B10管在3种电偶腐蚀防护方式下的B10管经过流速与浸泡交替腐蚀试验后的电化学阻抗谱、动电位极化曲线,对比分析3种连接方式下,距离法兰端面相对位置一致的B10管的电化学性能。测试均在PARSTAT 2273型电化学测试系统上进行,采用三电极体系,工作电极为待测试样,辅助电极为铂片电极,参比电极为氯化银电极,溶液为25 ℃青岛自然海水。测试前先将试样在被测溶液中静置2 h使开路电位达到稳态后再进行测试。在动电位极化曲线测试中,扫描范围为±500 mV (相对于开路电位),扫描速度为0.1 mV/s。交流阻抗谱测量的频率范围为100 kHz~0.01 Hz,交流激励信号幅值为5 mV。

1.4 腐蚀形貌与腐蚀产物成分

采用JSM-6700F场发射扫描电子显微镜(scanning electron microscope, SEM)观察TA2-B10管在3种电偶腐蚀防护方式下的B10管经过流速与浸泡交替腐蚀试验后,距离法兰接头250 mm处B10的腐蚀形貌,并采用INCAx-sight7574型能谱仪(energy dispersive spectrometer, EDS)对试样表面的腐蚀产物进行化学成分分析,采用VHX5000金相显微镜观察腐蚀后表面金相结构。

2 结果与分析

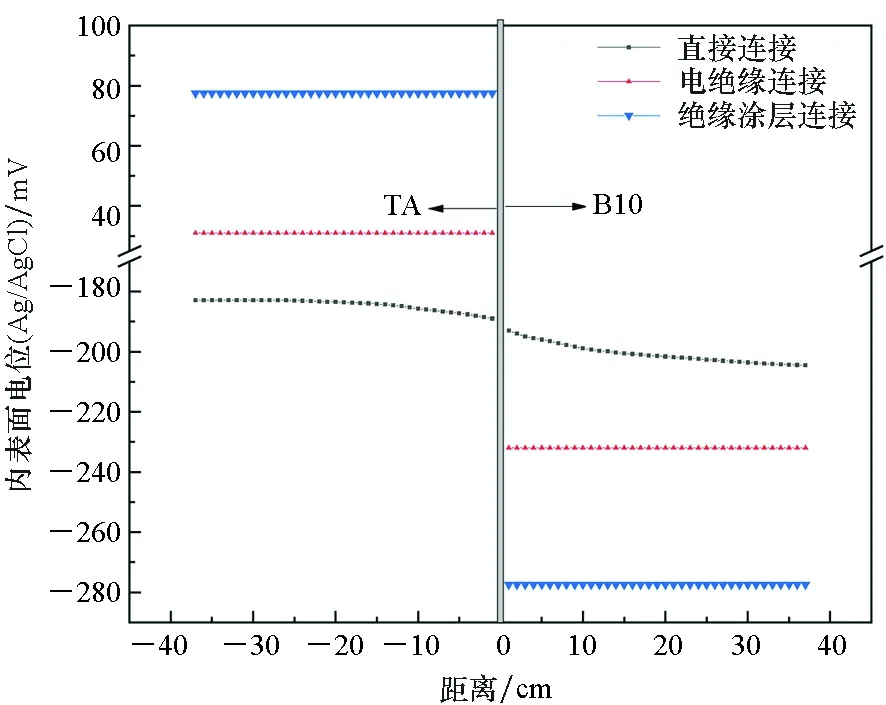

2.1 TA2-B10管道内表面电位分布分析

如图3所示,TA2-B10管直接连接方式下,作为阳极的B10管道在法兰端面附近电位正移,发生阳极极化,分布区域沿轴向至300 mm处逐渐趋于稳定,说明B10管在300 mm以内的区域腐蚀加剧,发生电偶腐蚀,在离管口300 mm及更远位置,由于电偶电流无法穿行更远,所以电偶腐蚀影响不大;作为阴极的TA2管道在法兰端面附近电位负移,发生阴极极化,分布区域沿轴向至200 mm处逐渐趋于稳定,说明TA2管在200 mm以内的区域受到阴极保护[9-10]。TA2-B10管电绝缘连接与电绝缘+涂层连接方式下,TA2管与B10管内表面电位均呈水平分布,说明两种工艺均有效地切断了两金属管电子通路,防止电偶腐蚀发生,均处于自腐蚀状态。但电绝缘+涂层连接防护下的TA2-B10管道接头具有更大的电位差值,达到355 mV,电绝缘连接防护下的TA2-B10管道接头电位差值为263 mV,说明电绝缘+涂层连接具有更好的绝缘效果。

图3 3种连接方式内表面电位分布Fig.3 Change of potential of TA2-B10 connector

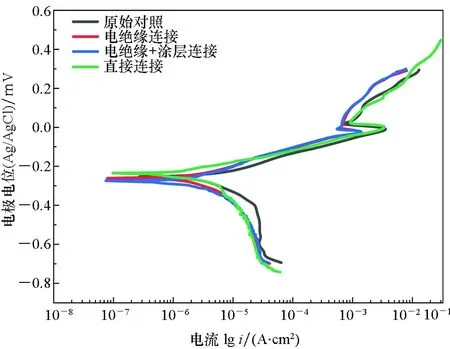

2.2 动电位极化曲线分析

图4所示为TA2-B10管在3种电偶腐蚀防护方式下的B10管经过流速与浸泡交替腐蚀试验后 B10的动电位极化曲线,并与原始对照的B10作对比。表4所示为拟合极化曲线所得动力学参数。从表4可以看出,直接连接的B10具有最大的腐蚀电流密度i0,达到3.34×10-6A·cm2,但是腐蚀电位最正,为-229.01 mV;电绝缘+涂层连接的B10电流密度i0最小,为1.26×10-6A·cm2,但是腐蚀电位最负,为-275.56 mV,原始对照组B10和电绝缘连接的B10位于两者之间。这说明在电绝缘+涂层连接防护下,能够防止发生电偶腐蚀,有效隔绝金属管道腐蚀电场的相互影响,在流速与浸泡交替腐蚀试验后,金属氧化膜层相对稳定致密,减小到达金属基体表面或氧化膜层中参与电化学反应的溶解氧浓度,从而导致i0最小。而在直接连接形式下,电偶腐蚀速率相对较大,金属表面的氧化膜层在腐蚀过程中不断地形成与溶解,加快了物质传输速率,增大了参与电化学反应的氧交换速率,使阴极氧还原反应速度加快,从而导致i0最大[11]。电绝缘连接可以防止电偶腐蚀发生,但是无法隔绝金属管道腐蚀电场的相互影响,造成其防护下的金属腐蚀电流密度较绝缘涂层防护下的腐蚀电流密度大。

图4 B10铜镍合金动电位极化曲线Fig.4 Potential polarization curve of B10 copper-nickel alloy

表4 B10铜镍合金动力学参数

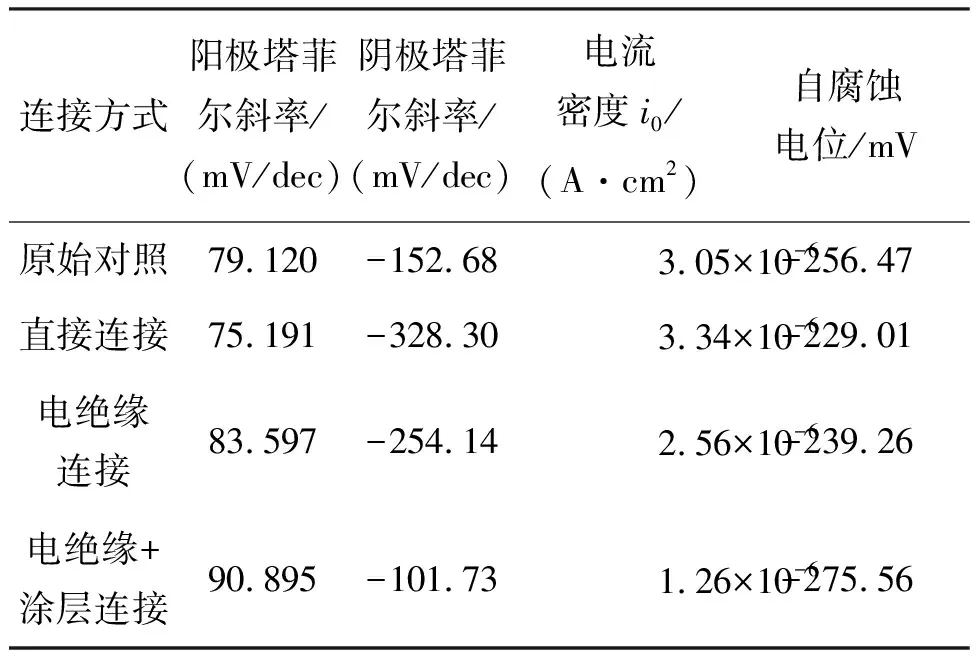

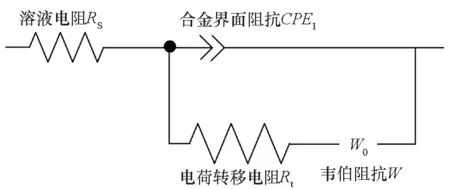

2.3 阻抗谱分析

图5所示为TA2-B10管在3种电偶腐蚀防护方式下的B10管经过流速与浸泡交替腐蚀试验后 B10的电化学阻抗谱Nyquist图,并与原始的B10铜镍合金作对比。由图5可知,原始对照组金属腐蚀的阻抗谱是由2个时间常数的容抗弧组成。双容抗弧特征表示B10合金在浸入海水初期,金属表面迅速生成具有保护性的氧化膜,试样的阻抗值不断增大,氧化膜越来越致密。阻抗谱在低频区出现扩散,在高频区表现为容抗弧,表明阴极反应的溶解氧出现浓度扩散梯度,整个反应过程受扩散控制,因此等效电路应包含溶液电阻(RS)、合金/界面阻抗(CPE1)(常相位元件,n=1时为等效电容)、电荷转移电阻(Rt)以及Warburg阻抗(W),如图6(a)所示[12]。直接连接、电绝缘连接和电绝缘+涂层连接处理的B10管道阻抗谱呈现单一容抗弧特征(见图6(b))。单一容抗弧表明金属表层氧化膜生长已达到了外层溶解、内层生长的动态平衡,等效电路应包含溶液电阻(RS)、合金/界面阻抗(CPE1、CPE2)、膜层电阻(Rf)、电荷转移电阻(Rt)。利用Zview软件计算由等效电路拟合得到的电化学参数如表5所示。电容CPE-T为双电层电容,CPE-P为弥散指数[13]。

图5 B10铜镍合金阻抗谱Nyquist图Fig.5 Impedance Nyquist of B10 copper-nickel alloy

一般情况下,用电荷转移电阻Rt表示在自腐蚀电位下电荷穿过电极和溶液两相界面过程的难易程度,Rt值越大,电荷转移过程越难以进行;用膜层电阻Rf表示腐蚀反应物质通过表面氧化物膜的难易程度,Rf值越大,腐蚀反应物质通过表面氧化物膜越难[14]。从表5可以看出,在电绝缘+涂层连接防护下的金属Rt和Rf值最大,分别达到8 866 Ω·cm2和610 Ω·cm2,说明在B10内表面生成了较为完整致密的产物膜,海水中电荷通过B10管内表面氧化膜的阻力最大,电荷转移难以进行,此时管材的腐蚀电流密度最小,与2.2中分析结果一致。

(a) 原始对照组试样阻抗谱所采用的等效电路 (a) Equivalent circuit used in the impedance spectrum of the original sample

(b) 直接连接、电绝缘连接和电绝缘+涂层连接处理试样阻抗谱所采用的等效电路 (b) Equivalent circuit used in the impedance spectroscopy direct connection, electrical insulation connection and electrical insulation+coating connection图6 等效电路Fig.6 Equivalent circuit

表5 等效电路拟合电化学参数

2.4 腐蚀形貌与腐蚀产物成分分析

2.4.1 扫描电镜分析

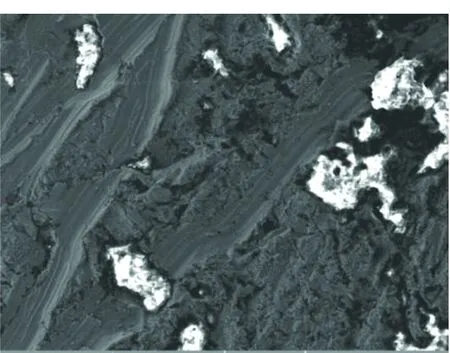

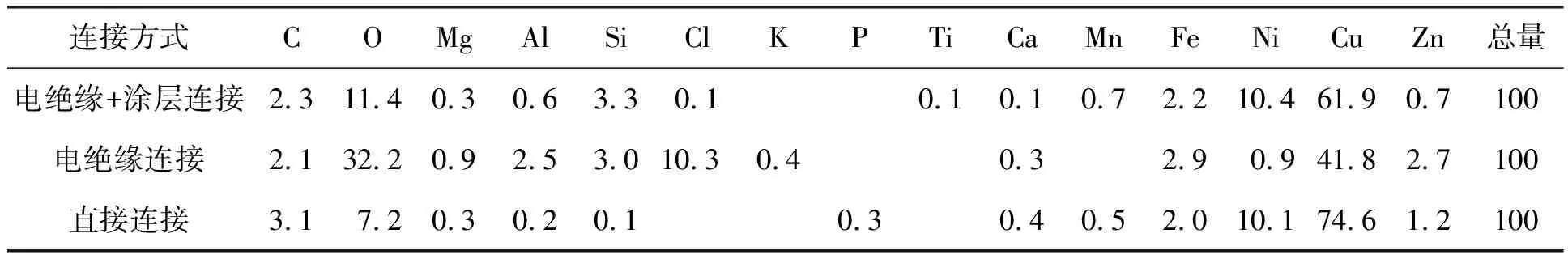

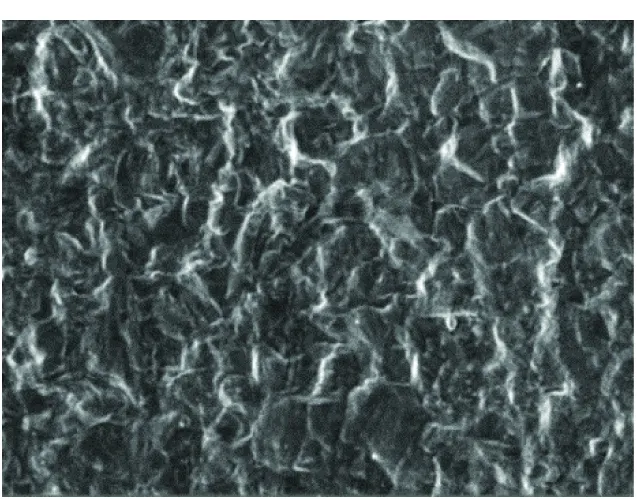

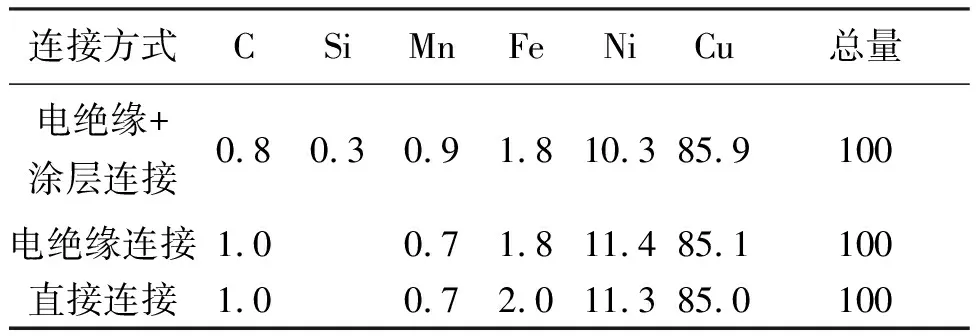

试验后试样表观SEM形貌如图7所示。直接连接试样表面腐蚀产物较为致密,但存在明显的点蚀坑;电绝缘连接试样疏松多孔,呈棉花状;电绝缘+涂层连接处理接头试样表面产物较为致密,形成了一层完整的腐蚀产物膜。对腐蚀产物做能谱EDS分析,如表6所示。电绝缘+涂层连接腐蚀产物中O元素含量最高,Cu元素含量最低,相反,直接连接金属试样腐蚀产物中O元素含量最低,Cu元素含量最高。电绝缘连接介于两者之间。这说明电绝缘+涂层连接防护下,金属表面形成了致密的腐蚀氧化物膜,故O含量较高,直接连接金属存在大面积点坑蚀,腐蚀速率相对最快,Cu离子交换速率较高,阻碍O的传递,故造成表面氧化物中Cu离子含量最高。

(a) 直接连接(a) Direct connection

(b) 电绝缘连接 (b) Electrically insulated connection

(c) 电绝缘+涂层连接 (c) Electrical insulation+coating connection图7 B10管道试验后原始表观形貌Fig.7 Original appearance of the B10 pipeline after the test

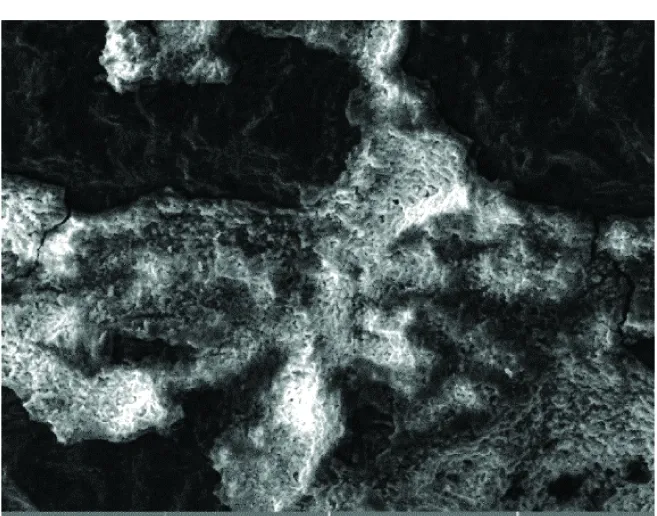

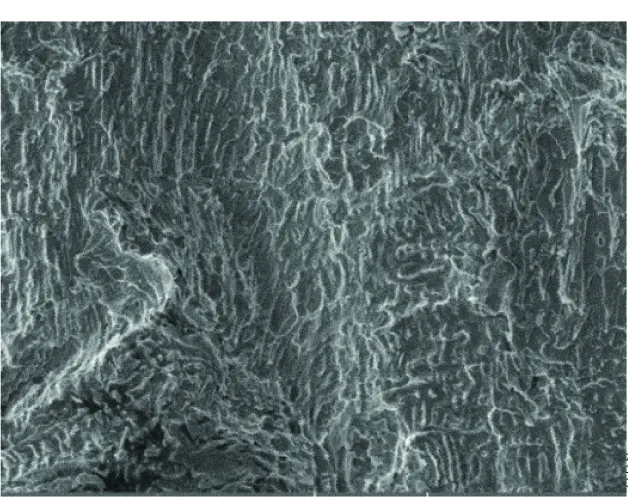

对腐蚀产物进行酸洗,再进行SEM扫描电镜分析与EDS分析,结果如图8和表7所示。电绝缘+涂层连接处理试样表面比较光滑平整,基体腐蚀不明显,表面元素Fe、Ni的相对含量最低。电绝缘连接表面出现较为明显的晶间腐蚀,表面元素Fe、Ni的相对含量相对提高。直接连接金属出现明显的晶间腐蚀特征,表面元素Fe、Ni的相对含量相对最高,发生脱镍腐蚀[15-16]。在海水介质腐蚀过程中,B10铜镍合金中的Fe、Ni元素有向表面富集的趋势,合金元素向表面的扩散主要通过晶界实现[17],晶间腐蚀越严重, Fe、Ni元素向表面扩散越快,从而会加速合金晶界原有的析出物形核的粗化[18],进一步促使晶间腐蚀发生。所以,扩散效应越严重,越易造成晶间腐蚀。

表6 样品表面能谱半定量分析结果(酸洗前)

2.4.2 金相分析

(a) 直接连接(a) Direct connection

(b) 电绝缘连接(b) Electrically insulated connection

(c) 电绝缘+涂层连接 (c) Electrical insulation+coating connection图8 B10试验酸洗后腐蚀表观形貌Fig.8 Corrosion appearance after pickling in B10 test

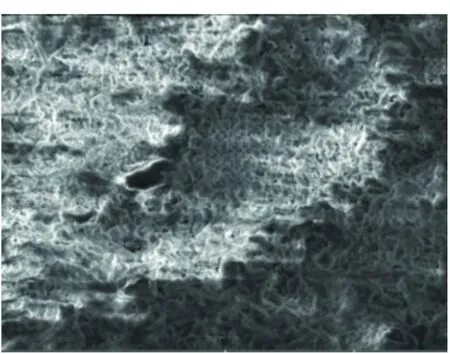

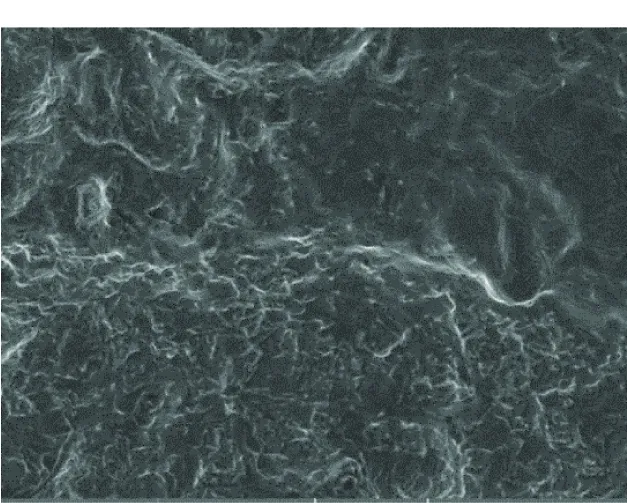

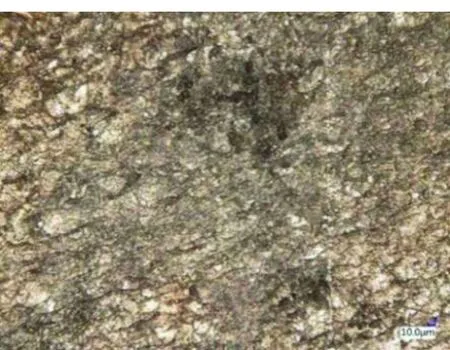

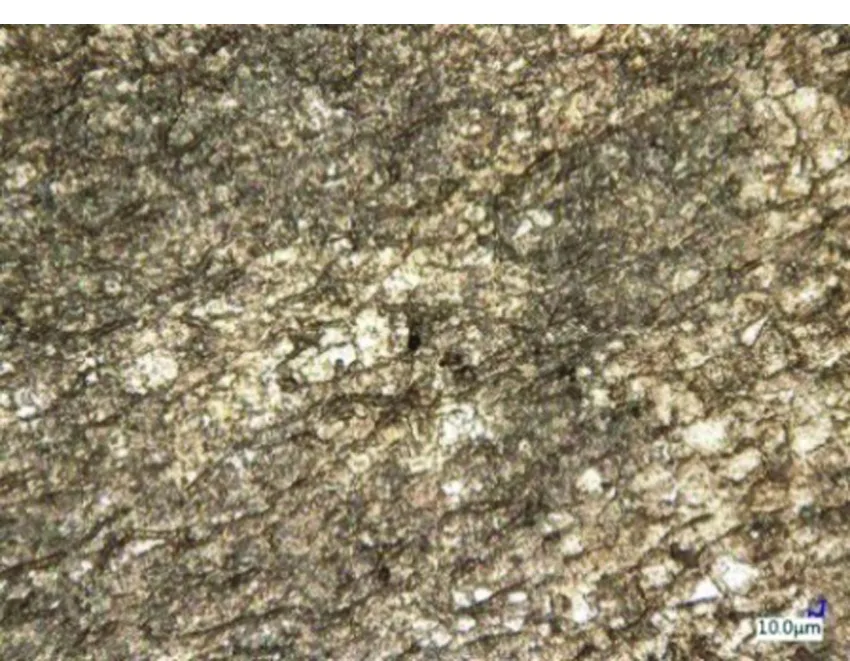

按照国标GB/T16545-2015对台架试验后线切割下来的B10合金管试样进行除锈处理,观察试样表面金相结构如图9所示。三种工艺处理的管道试样表面金相结构均出现点蚀、坑蚀。直接连接管道试样出现大面积坑蚀,电绝缘连接腐蚀较为均匀,电绝缘+涂层连接处理管道接头试样坑蚀、点蚀程度最轻。在电绝缘+涂层方式防护下,能够隔绝异种金属管道间的相互影响,阳极管道仅发生自腐蚀,有效阻止异种金属管道发生电偶腐蚀,故对金属点蚀、坑蚀腐蚀倾向有一定防护作用。

表7 酸洗后的表面能谱半定量分析结果

(a) 直接连接(a) Direct connection

(b) 电绝缘连接(b) Electrically insulated connection

(c) 电绝缘+涂层连接(c) Electrical insulation+ coating connection图9 除锈后B10铜镍合金表面金相结构Fig.9 Metallographic structure of B10 copper-nickel alloy surface after rust remove

3 结论

综合对上述不同电偶腐蚀防护方式下流速与浸泡交替腐蚀试验后管道内表面电位分布分析,以及距离法兰接头250 mm处B10管试样的动电位极化、交流阻抗以及腐蚀形貌观察与成分分析结果,得到如下结论:

1)B10铜镍合金管与TA2管直接连接发生电偶腐蚀,B10电位正移腐蚀加速。电绝缘连接和电绝缘+涂层连接均能防止电偶腐蚀,但电绝缘+涂层连接具有更好的绝缘效果。

2)电绝缘+涂层连接防护下的B10试样,腐蚀电流密度最小,直接连接腐蚀电流密度最大,电绝缘+涂层连接防护下的B10试样表面生成电化学特性更稳定的腐蚀产物膜。

3)试验后的B10管阻抗谱均呈现单容抗弧特征,电绝缘+涂层连接防护下的B10试样具有更大的传递电阻和膜层电阻,分别达到8 866 Ω·cm2和610 Ω·cm2,腐蚀速率最慢。

4)试验后的B10管均出现点蚀、坑蚀和晶间腐蚀,合金内元素从晶间向外扩散,并在金属表面富集,电绝缘+涂层连接防护下的B10铜镍合金腐蚀程度最轻,能有效减缓点蚀、坑蚀和晶间腐蚀3种腐蚀倾向。