可调喷油规律下喷油提前角对柴油机性能的影响

2022-06-08赵建华

杨 昆,周 磊,赵建华,聂 涛,刘 楠

(1. 海军工程大学 动力工程学院, 湖北 武汉 430033; 2. 海军蚌埠士官学校 机电系, 安徽 蚌埠 233012)

柴油机性能主要由其燃烧过程组织好坏决定,而燃烧过程则与燃油系统的喷射特性直接相关,对喷油压力与喷油规律实施灵活的控制是提高柴油机性能最高效的方式[1-3]。提高喷油压力,能够提高油束的雾化质量,有效改善NOx排放[4-5]。但是,喷油压力提高后,意味着喷油速率的提高,从而使得滞燃期内喷入的燃油数量增多,造成燃烧初期的放热率急速升高,导致排放和燃烧噪声增大,这就需要通过对喷油规律的有效控制来调整预混燃烧的油量,形成更为合理的可燃混合气时间和空间分布[6]。为实现全工况范围内的优化,喷油规律不应该是固定不变的,应随着柴油机转速和负荷的变化相应调整成最佳的曲线形状[7]。因此,人们在对喷油压力要求不断提高的同时,对理想喷油规律的不懈追求也一直没有间断过。海军工程大学设计的超高压共轨系统能够在电子控制单元的精确控制下,产生灵活可调的喷油规律,实现与柴油机的全工况优化匹配。

柴油机喷油过程中,喷油提前角是主要调节参数之一,通过对喷油提前角的调节能够使柴油机保持在较好的性能范围内。Kim等[8]为研究喷油参数对柴油机特性的影响,搭建了试验台架,并通过台架开展了相关测试,结果表明采用早期定时喷射的方法,可以有效降低NOx排放的浓度,但也会导致燃烧效率的降低。Xu等[9]分析了喷油定时对燃烧性能和排放特性的影响,结果表明:喷油时刻的提前会使得碳烟排放和火焰温度分布的范围减小,但会导致NOx排放的浓度增加。Lee等[10]利用单缸柴油机燃烧与排放测量系统,分析了主喷时刻(保持预主喷间隔不变)对柴油机性能的影响,结果表明:主喷时刻的滞后会使得着火延迟期和油耗率先减小后增大。谭丕强等[11]开展了喷油提前角对发动机排放特性的试验研究,得出了喷油提前角的增大能够有效降低颗粒物排放,但同时会引发NOx浓度升高的结论。张晶等[12]基于多维数值模拟的方法,研究了喷油规律曲线形状对高强化柴油机燃烧过程的影响规律,获取了不同喷油规律下的燃烧特性。刘红彬等[13]以大功率柴油机为研究对象,分析了性能参数随喷油定时的变化规律,结果表明:缸内可燃混合气浓度、压力升高率峰值以及温度峰值均随着喷油定时的提前而逐渐升高。章振宇等[14]以对置二冲程柴油机为研究对象,分析了不同喷油规律曲线形状下发动机的燃烧性能,结果表明:矩形喷油规律的滞燃期最短,而梯形喷油规律的缸内最高燃烧压力最大。然而,上述文献只是针对不同喷油规律曲线形状下的燃烧特性或者常规喷射条件下的喷油提前角影响规律单方面的研究,综合研究可调喷油规律喷射条件下的柴油机性能随喷油提前角的影响的文章鲜有报道。

为获取可调喷油规律条件下喷油提前角对柴油机性能的影响规律及成因机理,本文在实现可调喷油规律喷射的基础上,基于Fire软件建立了柴油机工作过程计算模型,并通过试验对模型中的主要参数进行了标定,进而利用模型分析了靴形喷油规律下柴油机性能随喷油提前角的变化。

1 可调喷油规律实现

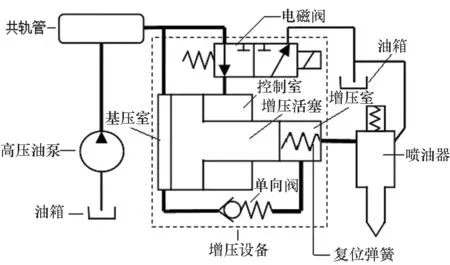

可调喷油规律是通过超高压共轨系统实现的。系统总体结构示意如图1所示,相比于常规高压共轨系统,其主要特点是在共轨管和喷油器之间加装了自行设计的增压设备(图1中虚线部分)。该系统采用双电磁阀控制,一个用于控制增压设备,另一个用于控制喷油器,通过打开增压设备的电磁阀来实现增压,且增压压力的大小由增压设备内的增压比(增压活塞面积比)决定,即增压比越大,增压压力越大。同时,通过调整增压设备与喷油器电磁阀之间的控制信号时序,来获取灵活可调的喷油规律。增压设备的工作原理详见文献[15]。

图1 超高压共轨系统总体结构示意Fig.1 General structure of ultra high pressure common rail system

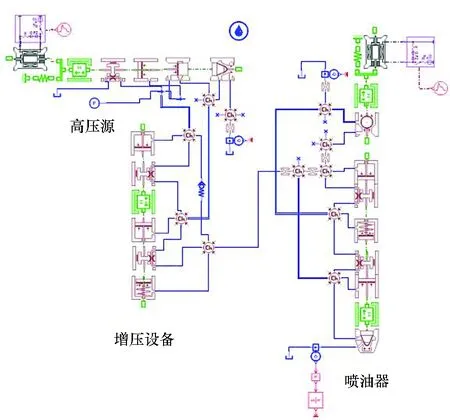

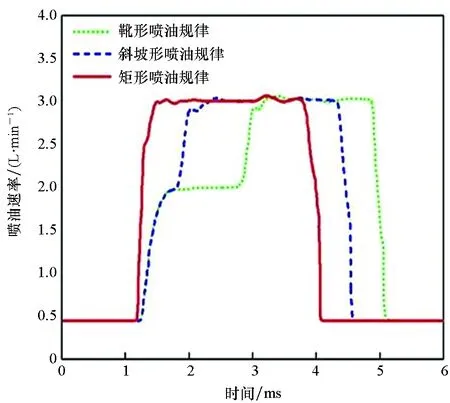

图2为基于AMESim仿真软件建立的超高压共轨系统模型。通过改变模型中增压设备和喷油器电磁阀的控制信号,对系统进行了喷油规律控制特性分析,得出的仿真结果如图3所示。由图3可知,随着增压时刻的滞后,喷油规律由矩形过渡到斜坡形再到靴形,证明了超高压共轨系统能够实现喷油规律的灵活可控。

图2 超高压共轨系统模型Fig.2 Model of ultra high pressure common rail system

图3 喷油规律曲线Fig.3 Fuel injection law curve

2 靴形喷油规律下柴油机工作过程计算模型的建立及标定

2.1 三维建模与网格划分

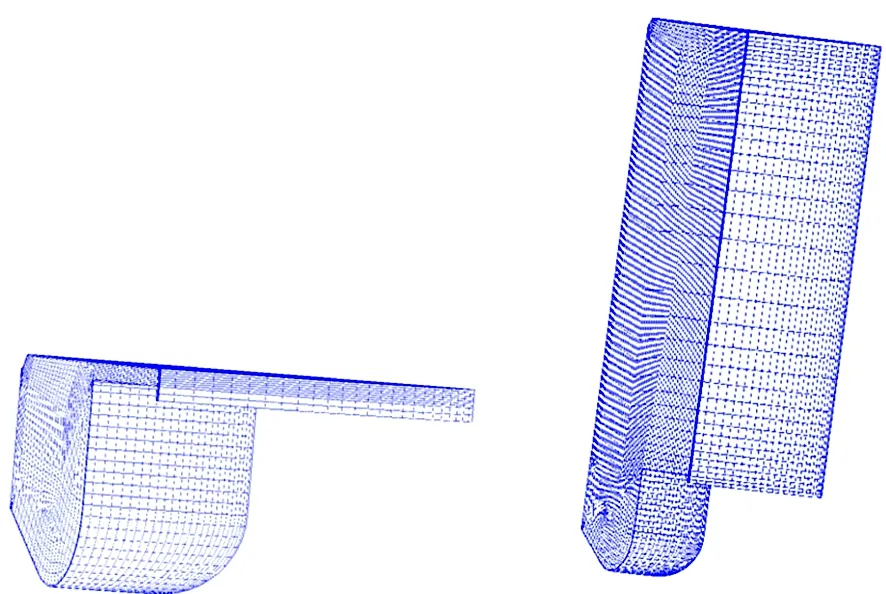

为得到缸内工作过程模拟计算所需前处理文件,运用Pro/E软件对燃烧室建立了三维模型。同时,为增加计算的效率,对三维模型设置了简化的处理,即把燃烧室的顶部视为一平面,底部尺寸则按照燃烧室实际参数进行定义。

考虑到柴油机燃烧室形状的对称性,选取了对应于喷孔个数的燃烧室来进行计算,即当喷孔数为6时,只绘制出了1/6的燃烧室三维模型。而后,将模型以.stl格式的文件导入Fire软件中,通过Auto edge工具形成燃烧室边界数据,最后利用Hybrid Assistant工具生成计算网格。图4所示为活塞分别处于上止点和下止点时的燃烧室计算网格。柴油机的主要参数见表1。

(a) 上止点(a) Top dead center (b) 下止点(b) Bottom dead center 图4 燃烧室计算网格Fig.4 Calculation meshes of combustion chamber

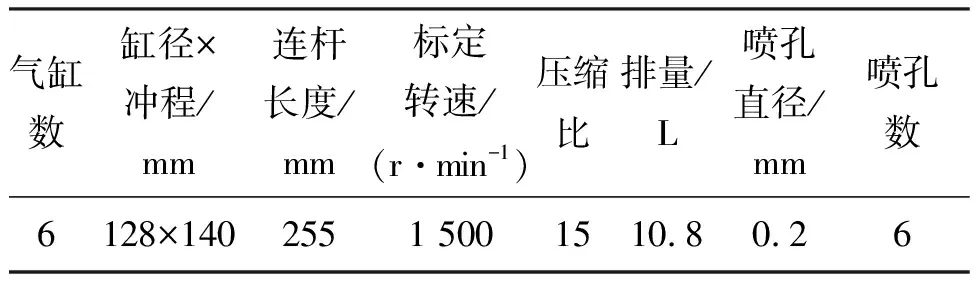

表1 柴油机主要参数

2.2 网格独立性分析

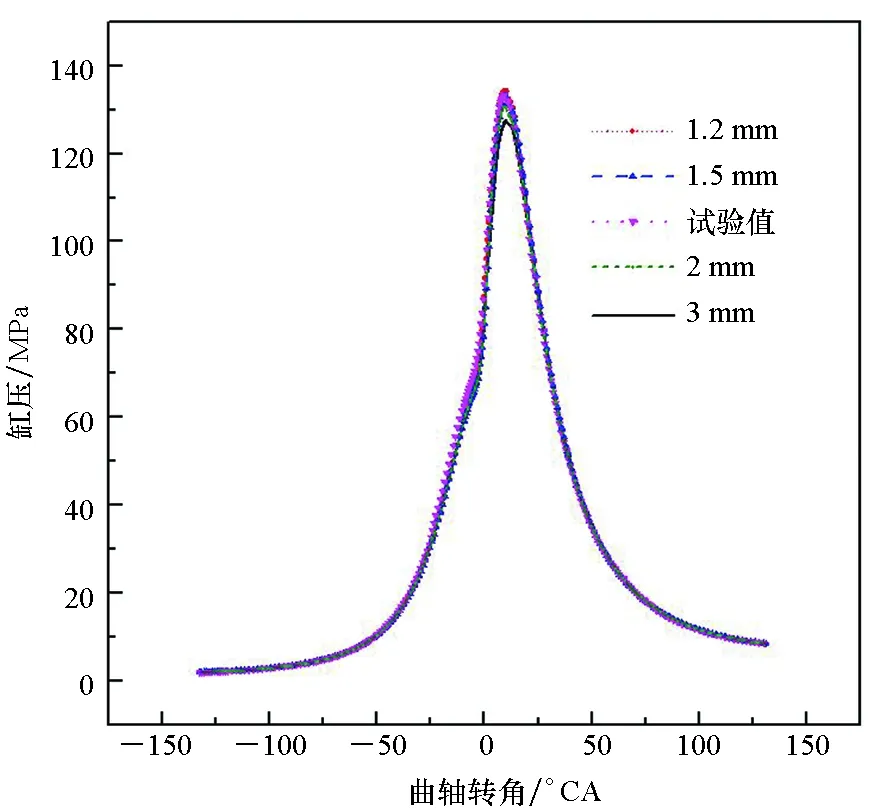

在建立燃烧室仿真模型过程中,网格尺寸的选择是至关重要的。尺寸过大会降低计算精度导致仿真结果不准确,尺寸过小会大幅增加计算量,有必要对模型网格进行独立性分析。基于此,分别建立3 mm、2 mm、1.5 mm、1.2 mm四种网格尺寸的仿真模型,将它们的缸压仿真值与试验获得的结果进行比较分析,如图5所示。由图可以看出,随着网格尺寸的减小,缸压增大。但当网格尺寸由1.5 mm减小到1.2 mm时,缸压的结果基本不再发生变化,并且与试验数值基本吻合。说明此时的网格相对于计算结果是独立的,再减小网格尺度已对计算结果影响不大,而1.5 mm方案能减少计算时间。因此,燃烧过程计算网格的尺寸大小取为1.5 mm。

图5 网格尺寸对计算结果的影响Fig.5 Effects of mesh size on calculation results

2.3 初始和边界条件设置

由于本文针对可调喷油规律喷射条件下的柴油机性能开展研究,因此,将计算时长设置为进气门关闭至排气门打开这段时间。

对于瞬态仿真而言,初始条件直接影响到缸内的空气状态,因此对初始条件的准确设置至关重要。需要设置的初始条件参数主要包括:压力、密度、温度、湍流动能、湍流长度尺度以及涡流速度等[16]。其中,压力和温度由前期试验结果获得,密度会根据输入的压力和温度自动计算。湍流动能、湍流长度尺度以及涡流速度可分别由式(1)~(3)获得[17]。

(1)

(2)

vΩ=n·Ω

(3)

其中:h为冲程,mm;n为柴油机转速,r/min;hv为最大气门升程,mm;Ω为涡流比。

边界条件运用第一类边界条件,即直接设定壁面温度。由于缸盖等处的温度难以用试验测试,故本文按照经验值将缸盖底面温度设置为573 K,活塞顶面温度设置为583 K,缸套表面温度设置为453 K。由于补偿容积的作用是为了使计算压缩比与实际值达到一致,即实际上不存在这样的面,故其热边界条件采用heat flux,大小为0。

2.4 模型标定与验证

仿真模型的准确标定是保证计算结果可靠性的前提。由于靴形喷油规律喷射条件下的喷油压力是随着时间变化的,有别于常规矩形喷射的情况,这就需要对靴形喷油规律下的模型参数进行标定。研究表明[18],在众多的工作过程计算模型参数中,对柴油机工作过程影响最为明显的参数包括:喷雾模型中的液滴破碎时间常数C2和传热因子常数E1。因此,本文基于前期喷雾特性试验结果[19],对上述2个参数进行标定。

2.4.1 模型参数的标定

图6 不同C2取值下的喷雾贯穿距对比Fig.6 Spray penetration comparison result under different C2 values

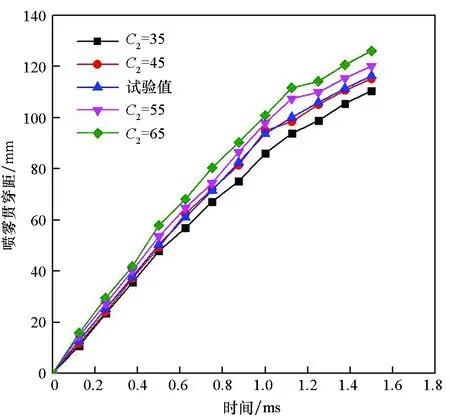

1)C2决定了液滴的破碎时间,对液滴平均直径和喷雾贯穿距产生影响。由于本文研究的是靴形喷油规律,因此对靴形喷油规律下的喷雾贯穿距仿真结果与试验结果进行了对比(如图6所示)。由图可知,喷雾贯穿距随着C2的增加而逐渐增大,这是由于C2的增加使得液滴破碎时间延长导致的。当C2为45时,仿真结果与试验结果最为接近,故在靴形喷油规律下,将燃烧过程计算模型中的C2值定为45。

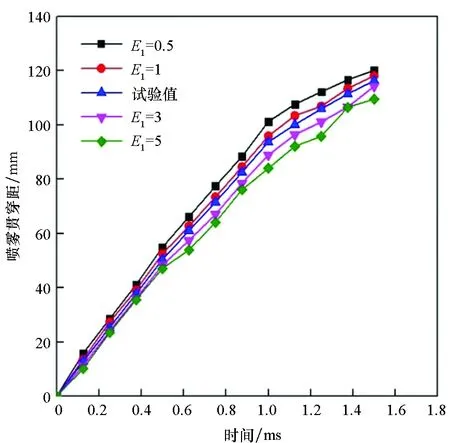

2)E1决定了传热系数的大小,进而对燃油蒸发量和喷雾贯穿距产生影响。通过计算得出的不同E1取值下喷雾贯穿距仿真结果与试验结果对比如图7所示。由图可知,喷雾贯穿距随着E1的增加而逐渐减小,这是由于E1的增加使得液滴蒸发速率增大导致的。当E1为1时,仿真结果与试验结果最为接近,故在靴形喷油规律下,将燃烧过程计算模型中的E1值定为1。

图7 不同E1取值下的喷雾贯穿距对比Fig.7 Spray penetration comparison result under different E1 values

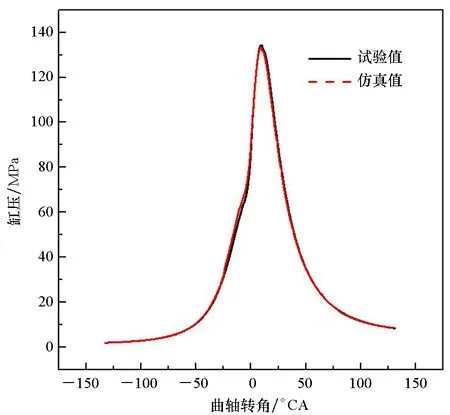

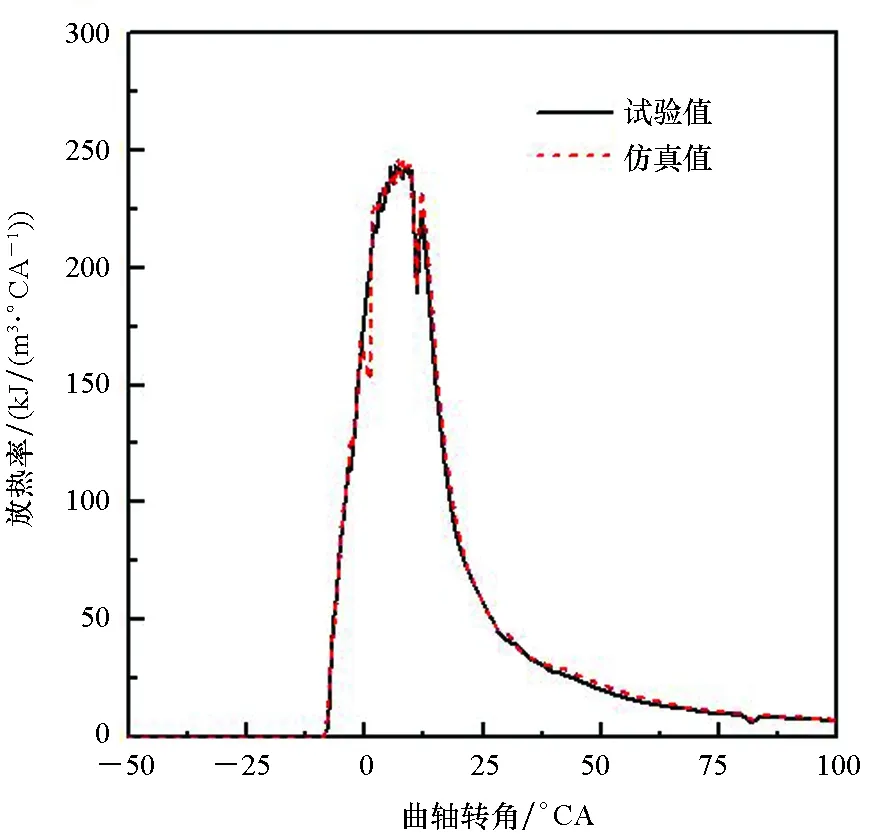

2.4.2 模型验证

结合前文对燃烧过程计算模型的标定过程可知,在靴形喷油规律喷射条件下,C2和E1值分别取为45和1。根据标定结果,在额定工况下(1500 r/min,100%负荷)对模型进行了仿真计算。图8所示为柴油机缸压和放热率的试验值与仿真值对比结果。由图可以看出,仿真和试验得到的缸压、放热率随着曲轴转角的变化曲线几乎一致,这就说明所建立的计算模型能够满足实际需求,可以用来开展靴形喷油规律下柴油机性能的理论研究。

(a) 缸压对比 (a) Cylinder pressure comparison

(b) 放热率对比(b) Heat release rate comparison 图8 缸压和放热率试验值与仿真值对比Fig.8 Cylinder pressure and heat release rate comparison between experimental value and simulation value

3 靴形喷油规律下柴油机性能分析

为分析靴形喷油规律下柴油机性能随喷油提前角的影响,在额定工况下,针对三种喷油提前角(上止点前-16℃A、-12℃A以及-8℃A)分别进行计算。

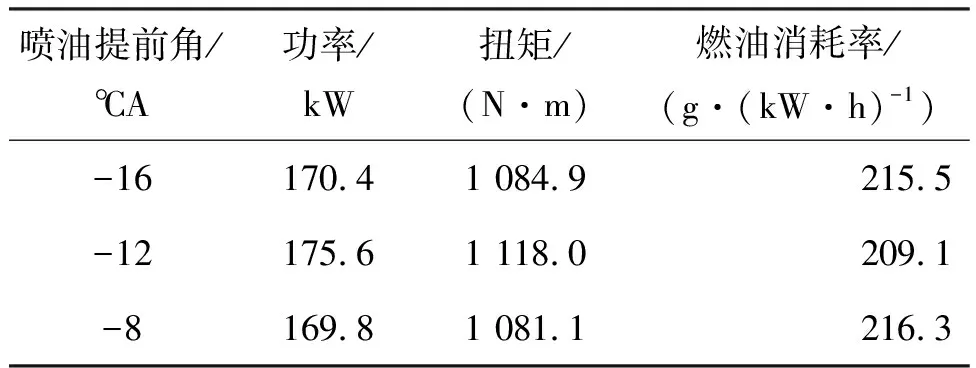

3.1 动力性和经济性

靴形喷油规律下柴油机动力性和经济性随喷油提前角的变化如表2所示。由表可知,随着喷油提前角的增大,柴油机的功率(扭矩)先上升后下降,而燃油消耗率先下降后上升,即在喷油提前角为-12℃A时,柴油机的动力性和经济性达到最优。相比于喷油提前角为-8℃A和-16℃A,喷油提前角为-12℃A时功率(扭矩)分别约上升了3.42%和3.05%,燃油消耗率分别下降了3.30%和2.96%。这是由于喷油提前角过小时,会使得燃油在未完全混合均匀的情况下就进行燃烧,导致燃烧不完全,油耗增加,动力性和经济性均下降;喷油提前角过大时,会使得滞燃期增加,压缩负功更大,不利于缸内燃烧,动力性和经济性也相应变差。

表2 动力性和经济性随喷油提前角的变化

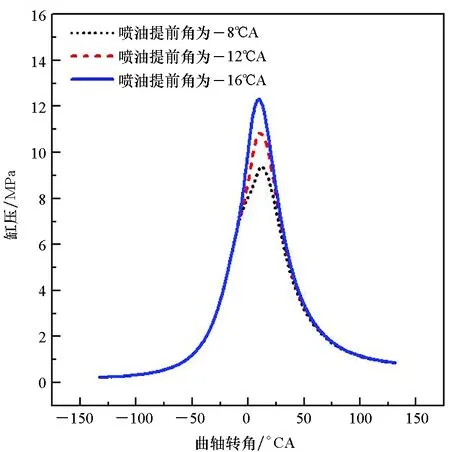

3.2 燃烧特性

靴形喷油规律下缸内压力随喷油提前角的变化如图9所示。由图可以看出,喷油提前角的增大,会使得缸内压力逐渐升高,且达到缸压最大值的时刻提前。这是因为喷油提前角越大,喷油时刻的缸内温度和缸内压力也就越低,会造成反应速率的下降和反应时间的延长,导致滞燃期增加,进入缸内的燃油也就增加,即在着火开始前有更多数量的可燃混合物生成,速燃期内可燃混合气燃烧得更加迅速和充分,且燃烧始点提前,故最终导致了最大爆发压力的升高和对应曲轴转角的提前。

图9 缸内压力随喷油提前角的变化Fig.9 Change of pressure in cylinder with fuel injection advance angle

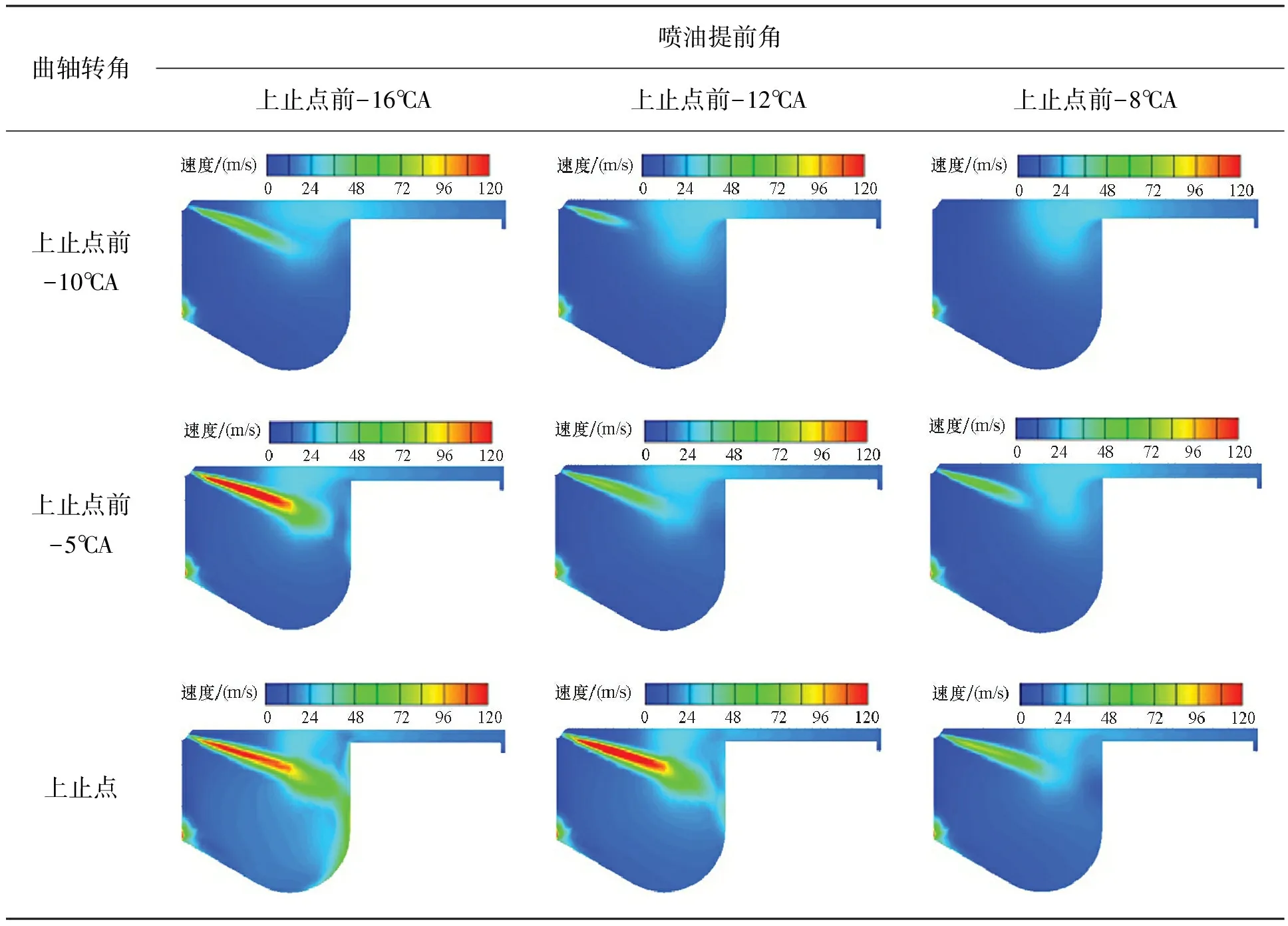

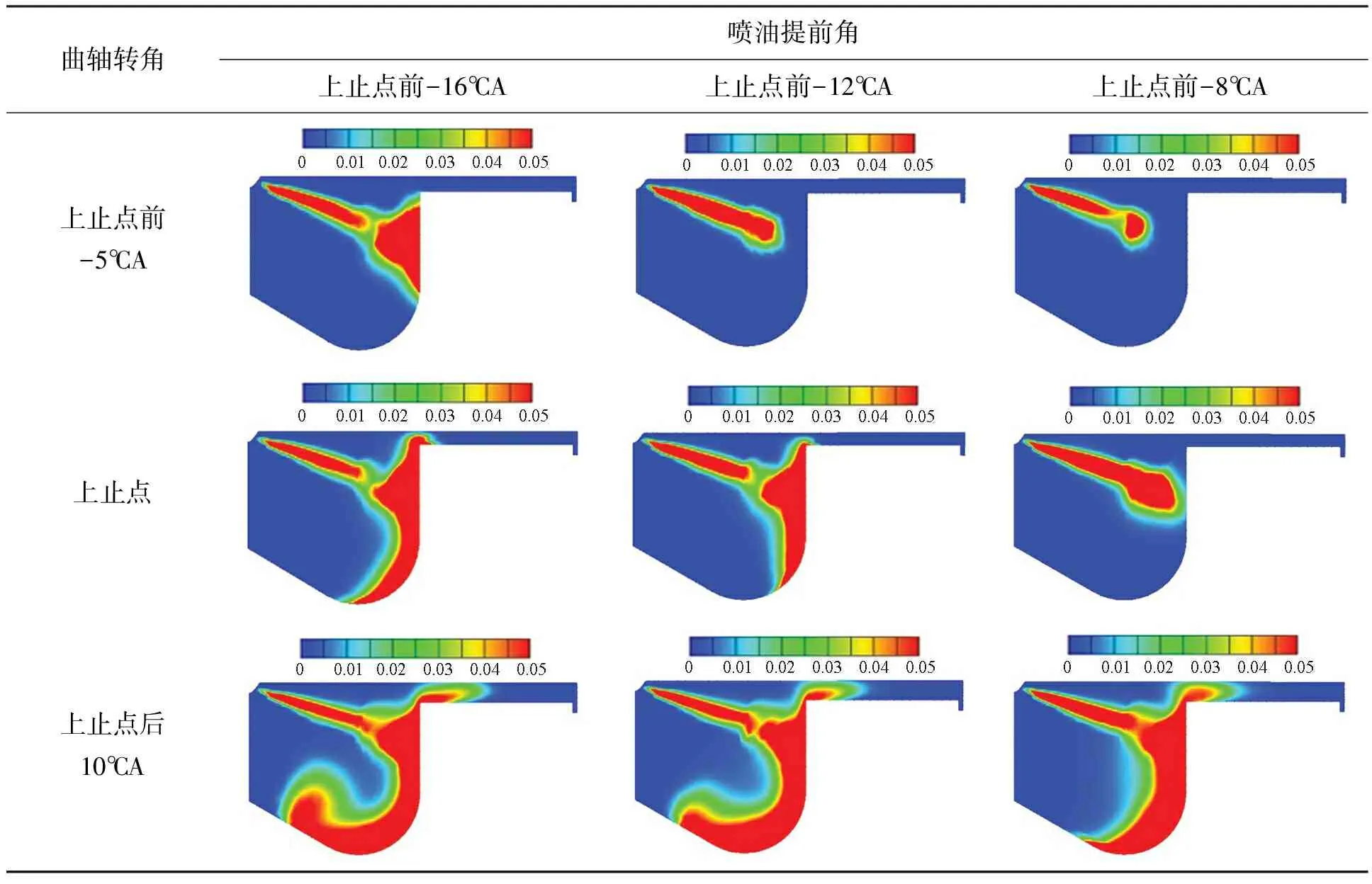

表3显示了不同喷油提前角下的缸内速度场分布情况。由表也可以看出,喷油提前角越大,到达上止点时的气流运动越剧烈,形成的涡流强度越显著,加快了可燃混合气的形成速度,因此,燃烧过程更为剧烈。

表3 不同喷油提前角下的缸内速度场分布情况

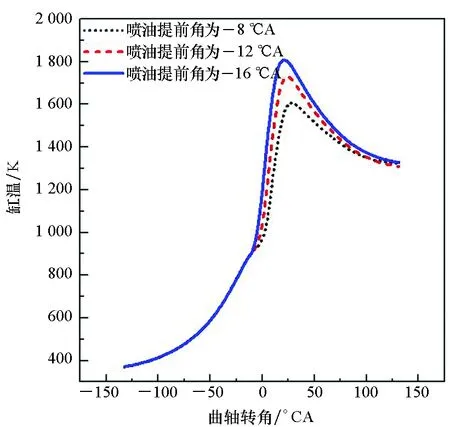

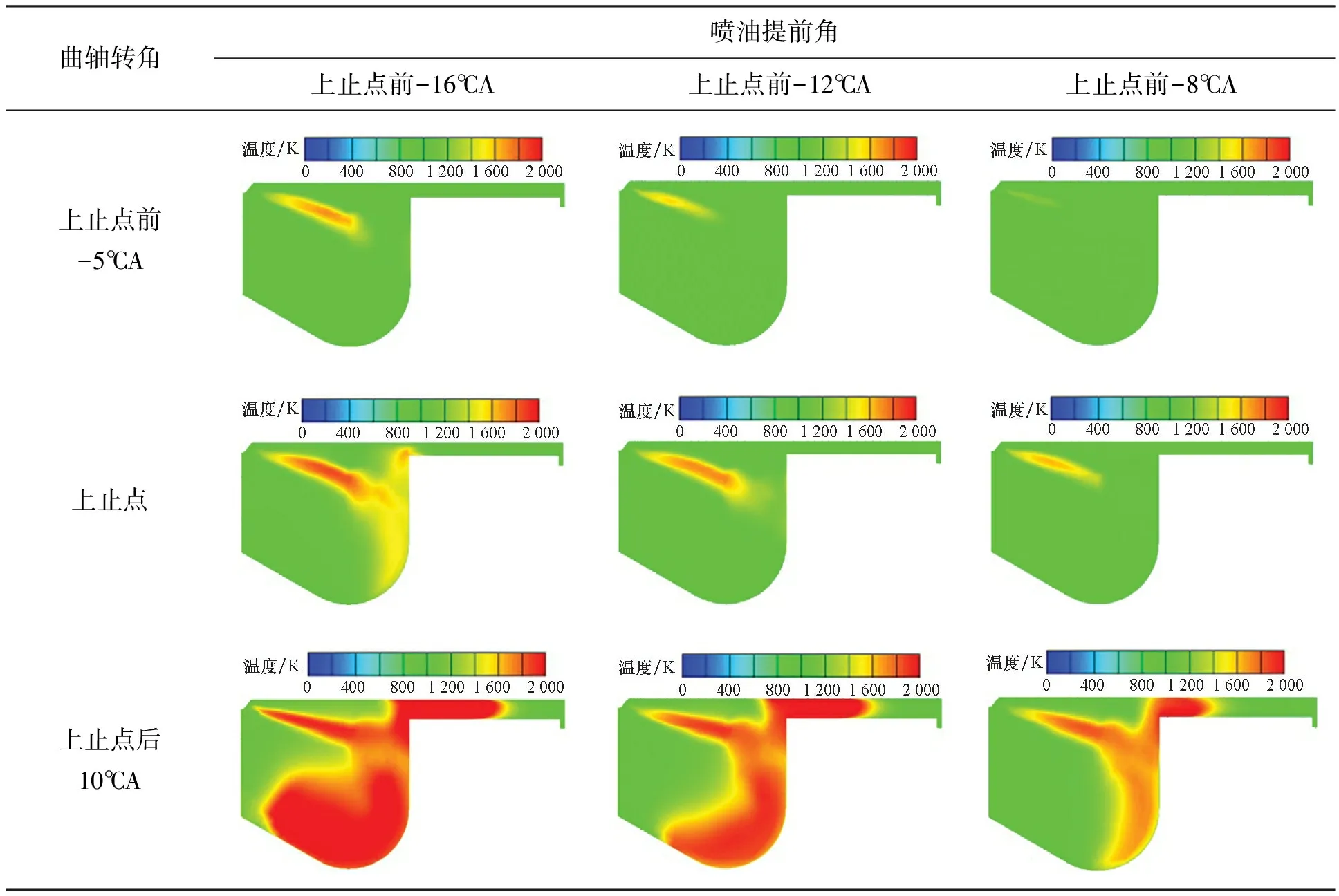

靴形喷油规律下缸内温度随喷油提前角的变化如图10所示。由图可以看出,喷油提前角的增大,会使得缸内温度逐渐升高,且达到缸温最大值的时刻提前。这是因为随着喷油提前角的增大,滞燃期增加,即燃油和空气的混合时间延长,导致在着火时刻有更多数量的可燃混合物生成,并几乎同时在速燃期内开始燃烧,造成了缸内温度的升高。与此同时,滞燃期内油量的增多也使得燃烧时刻有所提前,达到缸温最大值的时刻提前。根据不同喷油提前角下的缸内温度场分布云图(见表4)能够更加直观地看出,喷油越提前,缸内高温范围越大。

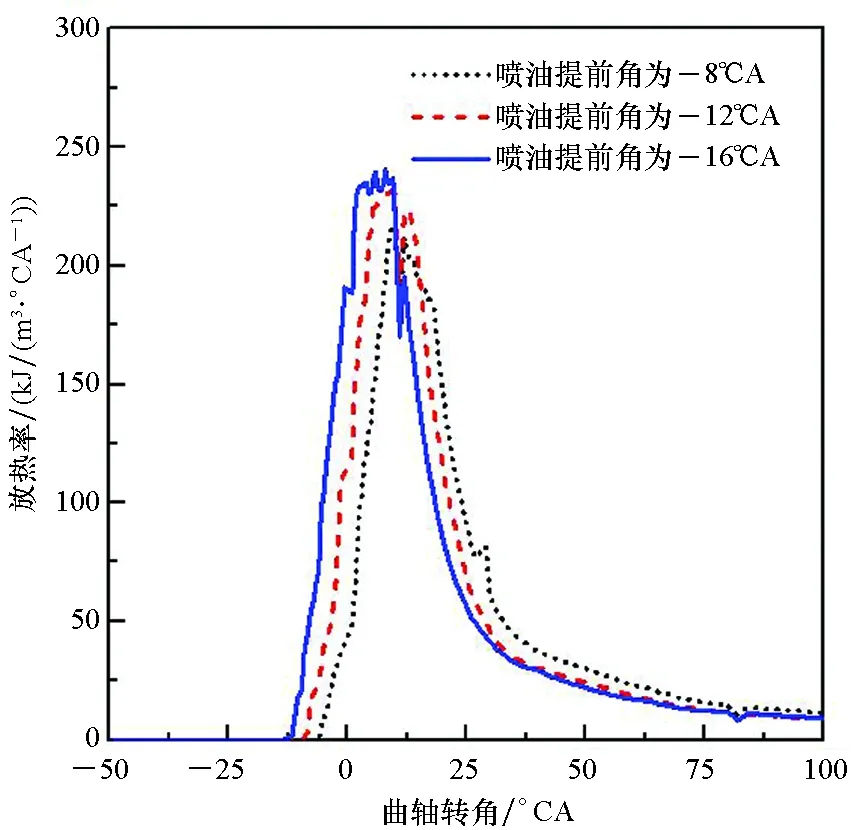

靴形喷油规律下放热率随喷油提前角的变化如图11所示。由图可以看出,喷油提前角的增大会使放热时刻提前。这是因为喷油提前角越大,在着火延迟期内有更多数量的可燃混合物生成,且浓度越大。因此,速燃期内参与混合燃烧的燃料越多,缸内压力和温度升高的速度越快,燃烧程度越剧烈,这就造成了放热率峰值的升高,且达到峰值的时间提前。

图10 缸内温度随喷油提前角的变化Fig.10 Change of temperature in cylinder with fuel injection advance angle

表4 不同喷油提前角下的缸内温度场分布情况

图11 放热率随喷油提前角的变化Fig.11 Change of heat release rate with fuel injection advance angle

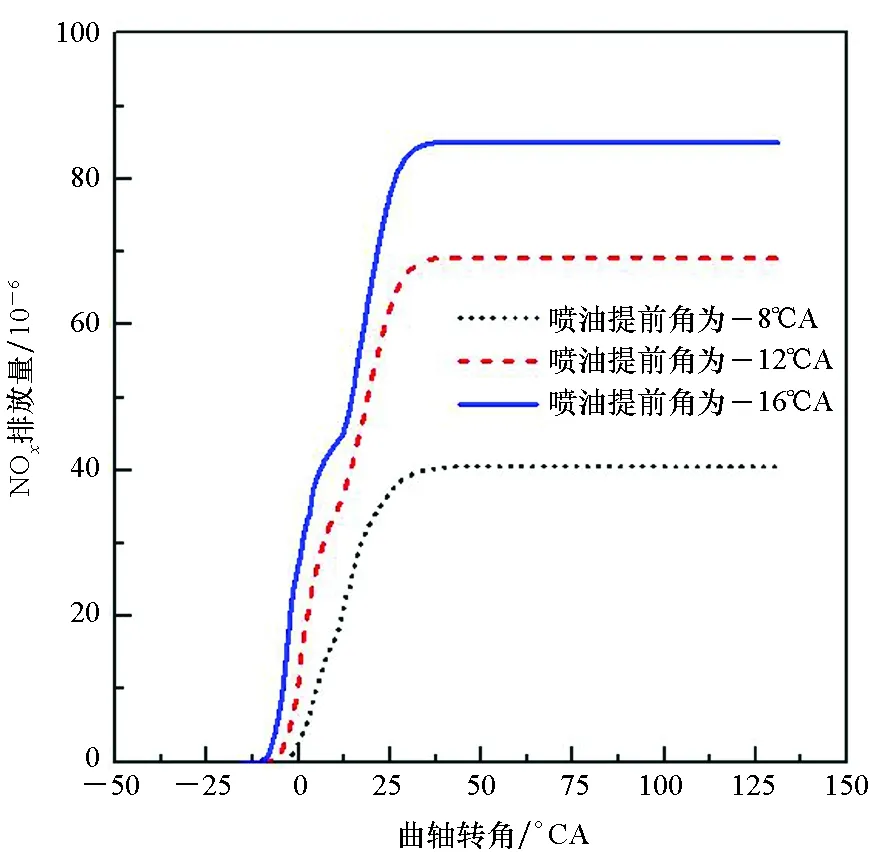

3.3 排放特性

靴形喷油规律下NOx排放量随喷油提前角的变化如图12所示。由图可以看出,喷油提前角的增大,会造成NOx排放量升高。这是因为喷油提前角增大,会使得预混合燃烧过程中的油量增多,且预混合燃料处在富氧条件下,造成缸内温度的升高,即NOx生成的两个因素(高温和富氧)均得到加强,故NOx排放量上升。根据不同喷油提前角下的缸内当量比分布云图(见表5)也可以明显地看出,增大喷油提前角,能够促使缸内形成的可燃混合气增多、浓度增大,造成燃烧过程的加剧,进而产生更多的NOx排放量。

图12 NOx排放量随喷油提前角的变化Fig.12 Change of NOx emissions with fuel injection advance angle

表5 不同喷油提前角下的缸内当量比分布情况

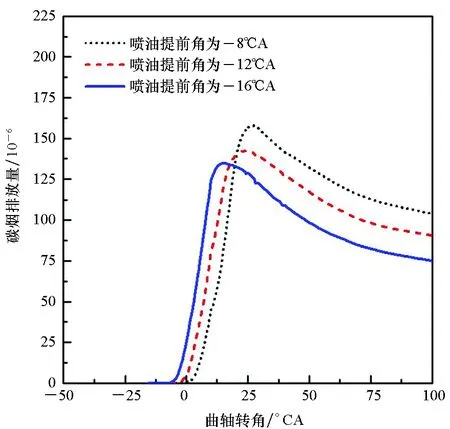

靴形喷油规律下碳烟排放量随喷油提前角的变化如图13所示。由图可以看出,喷油提前角的增大,会造成碳烟排放量逐渐降低。这是由于喷油提前,一方面会造成缸内温度升高,加速碳烟的氧化;另一方面会使得燃油对空气的卷吸作用增强,缸内油气混合均匀度增大,并且扩散燃烧阶段油量所占比例有所降低,即处在缺氧条件下的燃油量减小[20],故最终造成了碳烟排放量的降低。

图13 碳烟排放量随喷油提前角的变化Fig.13 Change of soot emissions with fuel injection advance angle

4 结论

1)通过对柴油机工作过程计算模型进行网格独立性分析,并且标定液滴破碎时间常数和传热因子常数,保证了计算模型参数的准确性,为有效开展靴形喷油规律下柴油机性能的理论研究奠定了基础。

2)在靴形喷油规律喷射条件下,随着喷油提前角的增大,柴油机的功率(扭矩)先上升后下降,而燃油消耗率先下降后上升,即存在一个最佳的喷油提前角,使柴油机的动力性和经济性均达到最优。

3)在靴形喷油规律喷射条件下,喷油提前角的增大,会使得柴油机缸内压力、缸内温度、放热率均逐渐升高,且到达各自最大值的时刻前移,而NOx排放量和碳烟排放量则分别呈现增加和减小的趋势。