我国婴幼儿配方奶粉生产工艺研究现状及发展建议

2022-06-08危娟郭泽镔江晓丽汤苏文林良才黄耀铕郑宝东

危娟,郭泽镔,江晓丽,汤苏文,林良才,黄耀铕,郑宝东

(1.福建农林大学食品科学学院,福州 350002;2.福建明一生态营养品有限公司,三明 353000;3.福建农林大学中爱国际合作食品物质学与结构设计研究中心,福州 350002)

近年来,我国奶业发展呈现向好势头,各项生产指标和效益指标全面增长,奶粉进口首次下降,消费者对国产奶粉的信任度持续增加[1]。母乳几乎是所有婴幼儿最佳的食物营养来源,有“白色血液”的美称[2,3],是婴幼儿最佳的天然食物[4]。母乳喂养对婴幼儿有几个健康益处,包括降低急性中耳炎、胃肠道和其他感染、特应性皮炎和哮喘的风险[5~8]。随着社会的发展,越来越多的母亲由于工作或身体原因而不能进行母乳喂养[9],婴幼儿配方奶粉成为部分婴幼儿的主要营养来源[10,11]。我国婴幼儿配方奶粉的研制生产从上世纪70年代开始,至今已历时半个世纪[12,13]。婴幼儿配方奶粉的生产工艺主要包括湿法工艺、干法工艺和干湿法复合工艺。不同工艺的优缺点不同,全面了解现有婴幼儿配方奶粉生产工艺的研究现状有利于产品的品质控制和提升。本文针对婴幼儿配方奶粉生产工艺研究现状及发展趋势进行综述,并结合本人工作经验与相关研究报道提出相应的发展建议,以期为婴幼儿配方奶粉相关产业发展提供一定理论依据。

1 奶粉生产工艺的发展

传统的奶粉制作方法是将大量鲜奶放在大锅里,用文火加热,用木杵不断地搅动,使水分蒸发,然后加糖,让它进一步固体化,等其中的水分含量减少到15%左右时,将奶酪状的奶块摊开,压碎成粉末后制成奶粉。真正意义上的现代奶粉干法工艺出现在1832年,俄罗斯化学家M.Dirchoff首次将奶粉进行商业化生产。生产工艺先是把奶粉浓缩成饼,接着干燥制粉或者将经过浓缩后的牛奶摊在加热的滚筒壁上,待牛奶干燥后再从滚筒上刮下来,这就是最传统的滚筒干燥法。

1877年美国人帕西发明了喷雾干燥法,也是现代湿法生产厂普遍使用的一种方法。先是将牛奶进行真空浓缩,然后将浓缩过的牛奶以雾状喷到热空气干燥室中,脱水后制成粉,快速冷却过筛,最终包装成品。但最早的湿法喷雾生产一直到1947年才由Farmland Dairy在堪萨斯城的工厂首先使用。

随着工业的快速发展,奶粉生产工艺水平逐渐进步,由最初简单的将奶液进行干燥,到后来逐渐“母乳化”的营养素添加[14],以及逐渐细致完善的工艺步骤,最终发展为目前较为成熟的奶粉生产工艺。

2 我国婴幼儿配方奶粉生产工艺研究现状

梳理我国婴幼儿配方奶粉生产工艺可以看出,在国家相关标准如《婴幼儿配方乳粉生产许可审查细则(2013版)》等一系列标准规范下,目前我国婴幼儿配方奶粉的生产工艺主要分为湿法工艺、干法工艺以及干湿法复合工艺等。

2.1 湿法工艺

湿法工艺的主要工艺流程为:原料乳→净乳→杀菌→冷藏→标准化配料→均质→杀菌→浓缩→喷雾干燥→流化床二次干燥→包装(如图1所示)。主要是指按溶解原理,将相应成分进行分解,待其成为液体后,将其以配方比例进行液化,然后将液化后的产品进行相应干燥,最后经过干燥机处理,成为所需的奶粉[15]。目前,许多乳制品生产企业采用湿法工艺生产,湿法工艺因为在加工过程中有高温杀菌措施,很大程度上可降低微生物的污染。

图1 湿法工艺流程图

湿法工艺在液体状态下进行混匀,其均匀性较好,但有研究表明,采用湿法工艺时,奶粉中部分微量营养素损失率较高,其中维生素A、维生素C以及铁、锌等的损失最为突出[16]。王湘云等[17]研究部分营养素(维生素A、B1、B2、C、E和微量元素Ca、Fe、Zn)在生产的前、中、后三个阶段批次含量的变化,结果表明在湿法工艺中维生素C的变化受多种因素的影响。乌江雨等[18]研究发现经过湿法工艺后,不同企业婴幼儿配方奶粉营养素衰减率有明显差异。整体而言,相关研究表明在湿法工艺下热敏性物质损失较为明显,其损耗较干法工艺生产大。

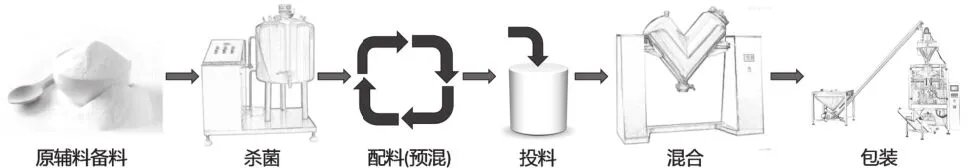

2.2 干法工艺

干法工艺指所有原辅料成分在干燥状态下经称量、杀菌、混合、包装得到婴幼儿配方乳粉,其流程为原辅料→备料→进料(杀菌)→配料(预混)→投料→混合→包装(如图2所示)。该工艺主要是以干燥形式,将营养素、脱脂粉和基粉进行预混合,然后制成所需的奶粉产品[19,20],其以干粉模式添加维生素C等热敏元素[21],有易调整、便捷等优势,能较好地控制奶粉所需营养要素。但在干法工艺生产过程中,由于微量营养素的添加量少,直接投料时难以混合均匀,极易造成后期婴幼儿微量营养素摄入过量或不足的情况[22]。

图2 干法工艺流程图

姜艳喜等[23]研究发现,干法工艺中婴幼儿配方乳粉混合均匀性与原辅料粉体的压缩度、休止角、粒度分布等密切相关。胡博韬等[24,25]利用干法生产方式将花生四烯酸(AA)微胶囊化产品添加到婴幼儿奶粉中,并研究温度和保存时间对婴幼儿配方乳粉中AA稳定性的影响,结果表明在干法工艺下AA成分损失少,符合国家标准。整体而言,干法工艺下奶粉中营养成分较为稳定,加工过程损失较少,但混合均匀性较湿法工艺差。

2.3 干湿法复合工艺

干湿法复合工艺主要是在结合干法工艺和湿法工艺的优势基础上,对目标营养元素进行干混,以保障营养符合预期标准。尤其是在一些生物活性基础上的热敏元素,需要结合这两种奶粉工艺生产方式,如DHA、益生菌等。2021年数据显示,统计的444个婴幼儿配方奶粉系列中有43%的产品采用干湿法复合工艺。如图3所示,其工艺流程主要为:原料乳→净乳→杀菌→冷藏→标准化配料1→均质→杀菌→浓缩→喷雾干燥→流化床二次干燥→标准化配料2→包装。实践证明,干湿法复合工艺优于单独使用干法工艺或湿法工艺,其结合了湿法工艺物料混合均匀和干法工艺微量元素损失少的优点,是目前认为较为适宜的奶粉加工工艺[16]。

图3 复合工艺流程图

尹兰等[26]研究干湿法复合生产工艺中营养素的衰减规律,发现营养素衰减主要发生在湿法工艺部分,干法工艺部分基本无衰减,湿法工艺部分其中维生素C、铜的损失明显,其他营养素也有不同程度的衰减。研究发现,热敏性营养素在湿法工艺下的损失明显,在干法工艺中较为稳定[15,27,28]。而混合均匀性差是干法工艺的主要技术缺点,干湿法复合工艺较大程度地保留了营养素在终产品中的种类和含量[29,30]。整体而言,干湿法复合工艺较大程度地保留了营养成分在终产品中的种类和含量,其营养成分的损失主要发生在湿法工艺部分。

3 解决措施与发展建议

针对婴幼儿奶粉湿法工艺热敏性物质损失较为明显的问题,随着科技的发展,人们发明了MSD(Multi Stage Dryer)工艺,即多阶段低温干燥技术,以解决因高温而导致营养流失的问题。通过多次低温干燥,不同阶段采用不同温度,最大程度地保留营养成分的活性,保持奶粉的新鲜度与均衡,较好地解决了高温干燥技术的不足。

干法工艺没有自控奶源,品质不可控,其在生产过程中对搅拌机和生产卫生条件要求高,否则容易出现奶粉中的营养物质混合不均匀等问题。为了改善干法工艺均匀性差的问题,人们不断完善生产细节,在混料前进行了预混步骤,且通过更新干法混合设备,使物料混合更为均匀。

干湿法复合工艺是目前认为较为适宜的奶粉加工工艺,但仍然存在工艺过程复杂、耗能大等缺点。湿法工艺部分仍存在营养素损失较大,干法工艺部分仍存在均匀性不一等问题。针对目前的这些问题,生产企业和研究学者应深入相关研究,如细化奶粉加工过程中的各项温度、时间等参数,并且提高相应机械设备的水平,使干法过程的混匀过程耗能减小、均匀性提高。此外,目前一些研究还停留在学术性层面,今后应加强产学研间的关系,让企业掌握更多的专业和前沿知识,让科研工作者的工作更具实用性。

4 结论

综上,在现有婴幼儿配方奶粉生产环境下,有三类主流奶粉工艺生产方式,可较好地满足我国婴幼儿奶粉市场的客观发展需求。但应当看到,目前就婴幼儿配方奶粉生产而言,还存在一定不足,相关企业应立足自身不足,依据行业市场变化规律,调整自身发展方向,转变发展思路。在工艺技术和具体配方相关技术中应逐步提升生产水平,强化法规标准,搭建相应质量标准体系,注重安全性与创新型的协调发展,为自身现代转型发展奠定良好基础。为此,企业应立足婴幼儿健康发育和国家发展目标,以社会实际需求和国家最新标准调整自身工艺发展方向,从而保障自身工艺发展不走样、不偏航,以更好适应现代化社会环境,为我国下一代身体健康奠定厚实基础。