异质轻金属层状复合板制备工艺及性能研究进展

2022-06-08苑潇逸宁江利陶世洁

苑潇逸,宁江利,陶世洁

(华北理工大学 冶金与能源学院,河北 唐山 063210)

1 概述

随着现代科学技术与工业的发展,新技术、新产业的出现对材料综合性能的要求日益提高。镁合金密度小、比强度高、易于加工、镁储量大,因而具有广阔的应用前景[1-3]。然而镁合金为密排六方结构,在室温下变形能力较弱,延展性差,化学活性高而耐腐蚀性差,这些严重制约了镁合金的应用[4-5]。而由两种以上金属组成的某些金属复合板具有耐磨、耐腐蚀、抗冲击、成本低等优点[6-7]。其中,铝合金具有高延展性和良好的耐腐蚀性,Al/Mg复合板可将Al的高延展性与Mg的高比强度相结合[8-9]。钛合金力学性能优良,具有高比强度、高伸长率和耐腐蚀性,被广泛用于航空航天及高耐蚀性的化工领域,将它与镁合金复合可以弥补镁合金的缺陷[10]。目前已有将镁合金与Al、Ti等金属复合的报道[1-3,8-10],所得到的复合板均具有较高的力学性能和界面结合强度。本文综述了Mg/Al、Mg/Al/Ti等异质轻金属层状复合板制备工艺和性能的研究现状。

2 复合板制备方法及研究进展

2.1 轧制复合法

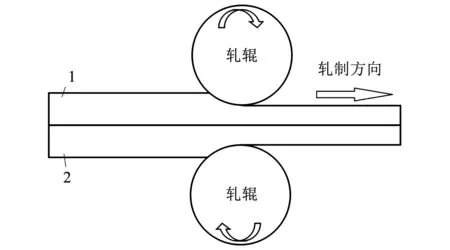

轧制复合法(rolling)是以一定顺序堆叠两个或多个金属板,在轧机压力的作用下使金属复合处的表面发生塑性变形,洁净金属从表层露出,在界面处形成冶金结合的方法。图1为轧制复合的示意图。由于轧制过程中的热扩散作用,轧制后界面间往往存在几微米至十几微米的元素扩散层,形成稳固的结合层[11-12]。扩散层的厚度会随着轧后热处理温度的升高而增加。轧制复合具有工艺简单、生产效率高、产品质量稳定等优点[1-2]。目前轧制复合是镁合金复合板生产的主要方式之一,具有较好的研究价值与发展前景。

图1 轧制复合示意图Fig.1 Schematic diagram of rolling

随着轧制复合研究的不断深入,人们通过改良传统轧制工艺以提升复合板的性能。累积叠轧(accumulative roll bonding)[13]是在轧制复合的基础上进行改进得到。与传统轧制复合不同的是,累积叠轧通常对复合板进行多次轧制,具有较大的压下量,能够使性质差异较大的金属板实现复合。已有文献[9,14-16]通过累积叠轧合成了Mg/Al、Mg/Ti、Al/Ti/Mg等复合板,多道次叠轧使得部分区域发生颈缩或断裂,形成非平直的不规则界面,增大了金属间的接触面积,提升了整体的结合性能[17-18]。且轧制中施加的巨大载荷使得金属晶粒细化,并产生了加工硬化,实现了基体组织的强化,可以提升整体的力学性能[9,18]。

除了累积叠轧外,还可以对复合板进行异步轧制[3,19]。通过改变上下轧辊转速或辊径等,实现轧辊之间线速度的差异,使得不同金属板间产生相对滑动,通过板之间的摩擦产生搓轧区产生额外的剪切变形,可以提升复合界面的结合强度。Liu等[20]分别在350 ℃下通过常规单道次轧制和异步轧制复合成AZ31/1060复合板,结果表明异步轧制后,镁合金界面处具有更细小的晶粒,经过室温拉伸后界面仍能保持较好的结合。

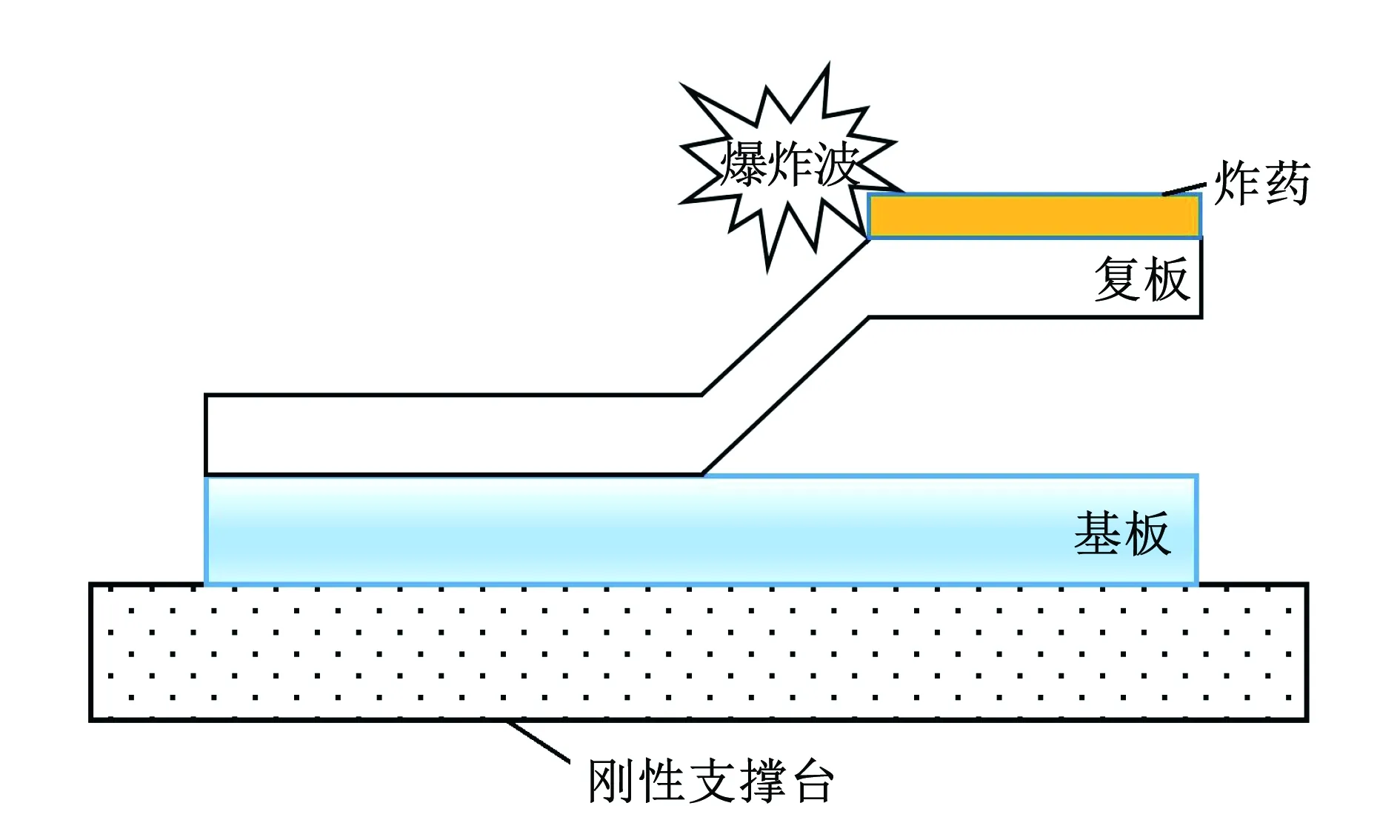

2.2 爆炸焊接法

爆炸焊接法(Explosive welding)是利用炸药爆炸产生的能量使复板碰撞基板,并通过塑性变形、熔化、扩散等将金属焊接在一起,如图2。爆炸焊接复合速度快,强度高,界面处脆性中间相少[7],对于复合力学性能相差较大的金属效果较好。相比于轧制复合,爆炸焊接的特点:

图2 爆炸焊接示意图[22,25]Fig.2 Schematic diagram of explosive welding

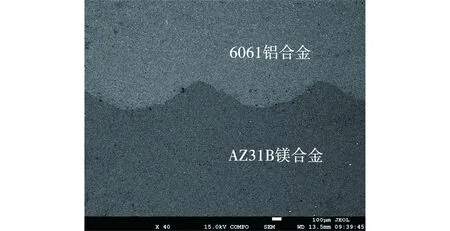

1)波浪形界面[21-22]。爆炸时炸药所提供高温与巨大的载荷作用在材料表面,部分熔点较低的金属如Mg、Al等熔化,界面间形成沿载荷方向运动的熔态射流,形成波浪形的界面(如图3所示)。不同金属的接触面积增大,从而提升了界面处的硬度和结合强度[23]。波浪的大小与深度等可能与基板与复板的性能差距有关。经过爆炸焊接合成的AZ31/1060复合板,其界面处的硬度约为基板的3-4倍,剪切强度约为62.2 MPa[24]。

图3 爆炸焊接后Mg/Al复合板的波浪形界面[22]Fig.3 Wave-shaped interface of Mg/Al composite after explosive welding[22]

2)界面处组织呈现梯度分布。以Mg/Al复合板为例,爆炸焊接后镁合金一侧通常呈现出绝热剪切带和孪晶,距界面较近的部分晶粒大幅细化,晶粒尺寸沿深度方向梯度分布[24-26]。相应的,铝合金一侧的硬度也呈现梯度分布,硬度的增加主要取决于爆炸后位错密度的增加与晶粒的细化。界面处较高的硬度有助于提升结合强度,同时有利于元素的扩散[22]。

然而,爆炸会损伤复板材料的表面,在制备过程中会产生噪音和有害气体,不适合连续生产,安全系数较低[2,27]。且爆炸焊接工艺较为复杂,影响爆炸载荷与界面熔融程度的因素较多。基板与复板的间距,炸药的品种与量等都会影响复合过程[28-29]。这些是目前爆炸焊接仍需研究的问题。

2.3 其他方法

除了轧制复合和爆炸焊接,目前还有其他制备方法应用于复合板的制备,如热压法、扩散焊接等[3]。热压法(hot pressing)将金属板按基板在下,复板在上的顺序叠好,中间置入部分共晶粉末或合金粉末焊料作为中间连接层,在一定温度下通过热压机加压并保持一段时间,界面处的中间层会发生扩散反应形成扩散层,从而实现不同板材之间的结合[8,30-31]。热压装置如图4所示[8]。

图4 热压装置示意图Fig.4 Schematic diagram of the hot pressing

扩散焊接(Diffusion bonding)[32-33]与热压法原理类似。将清洗干燥后的试板叠合,在不同温度与压力下进行一段时间的压制,以实现不同试板界面间元素的扩散。界面扩散的质量与保温时间与压力等参数有关。

3 高性能轻金属复合板的研究现状

目前研究较多的异质轻金属复合板有Mg/Al和Mg/Al/Ti等。相比于其他金属,Mg和Al的熔点等性质相差较小,经过较大载荷如累积叠轧[9,14-15]、爆炸焊接[21,23]后,界面处的Mg和Al破碎或者熔化,从而提高了界面结合率,所得到的Mg/Al复合板可将镁合金的高比强度和铝合金的高塑性韧性结合到一起。Zhang等[23]通过爆炸焊接合成了AZ31B/6061复合板。爆炸产生的剧烈应变使得界面处形成了波浪形界面,界面附近的部分晶粒由于应变的作用大幅细化,形成了梯度结构,有助于提升界面结合强度。经测定,界面处合金的纳米压痕硬度最高达1.22 GPa,界面剪切强度达201.2 MPa。

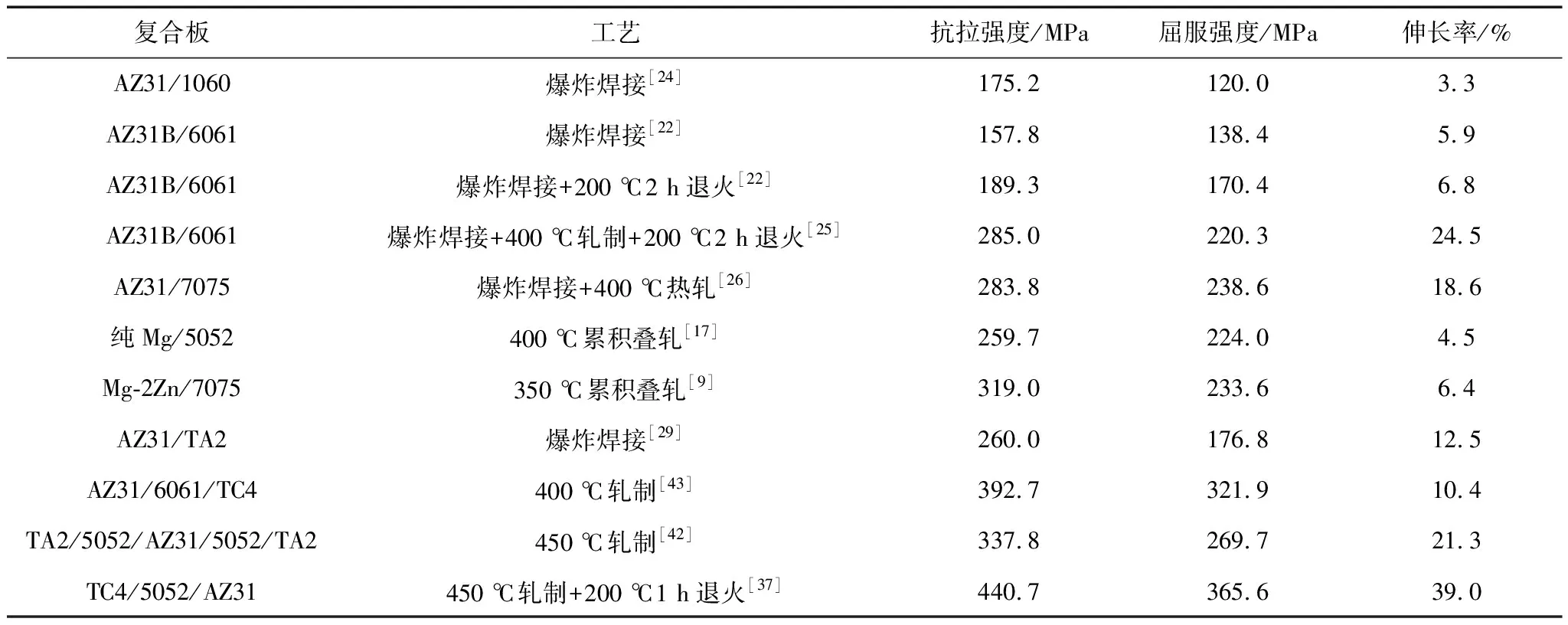

然而,Mg/Al复合板通常具有较低的抗拉强度[8,20,34]。通过优化基材,如选用强度较高的稀土镁合金[35]和7×××系铝合金[9,32-33]等可以实现复合板抗拉强度的提升。此外,还可以选用其他强度更高的轻金属基材,如钛合金。钛合金具有塑性好、质轻、高强等优点[10],然而Mg与Ti的性质相差较大,常规条件下几乎不生成金属间化合物,且相互的固溶度很低[36]。而Al与Mg、Ti均可结合形成金属间化合物,在Mg与Ti之间加入Al中间层可以提高复合板的整体性能。Nie等[37]在450 ℃下单道次轧制得到Mg/Al/Ti复合板,轧制前Mg、Al、Ti的厚度分别为2.7 mm、0.35 mm和0.5 mm。Ti的加入提升了复合板的强度,轧制后复合板抗拉强度和伸长率达580 MPa和38%。部分轻金属复合板的加工工艺和力学性能见表1。

表1 部分高性能复合板Table 1 High-performance composite laminate

4 影响复合板组织与性能的因素

4.1 轧制工艺的影响

4.1.1 轧制温度

轧制温度影响合金晶粒尺寸与再结晶程度,进而影响复合板的延展性。对于Mg/Al复合板,轧制温度为350 ℃时,Mg层呈现热轧态组织,此时仍具有较强的基面织构,说明再结晶程度较低[1,34]。而当温度升高至400 ℃后,Mg层呈现明显的动态再结晶组织,这说明随着轧制温度增加会促进再结晶,对提高复合板的延展性有利。经过400 ℃轧制的Mg/Al复合板强度约为250 MPa~300 MPa[17,38],具有不错的力学性能。而对于Al/Ti界面,400 ℃轧制所形成的扩散层深度较浅。提高温度可以提升界面扩散层的深度,实现更好的结合[39-40]。然而,轧制温度高于500 ℃时镁合金的稳定性较差,可能会导致突然失效等。因此对于Mg/Al/Ti复合板,较好的轧制温度可能为450℃。目前已有文献[37,41-42]报道经过450 ℃轧制得到的Mg/Al/Ti复合板均具有较高的力学性能与较好的结合性能。

4.1.2 压下量

轧制压下量影响着金属塑性变形的程度。增加压下量会使得Mg层的塑性变形程度增加,产生更大的应变,随之会进一步激发动态再结晶[3],实现细晶强化。Wang、Mi等[2-3]在不同压下量下通过热轧合成了Ti/Al/Mg/Al/Ti轻金属复合板,并研究不同压下量对复合板组织性能的影响。结果表明,压下量由40%增加至50%时,Mg层中再结晶晶粒比例增加,说明压下量的增大有利于再结晶的发生。此外,压下量同样影响复合板界面。Wang等[43]通过EDS在400 ℃分别对压下量为19%~44%的Mg/Al/Ti复合板的Mg/Al和Mg/Ti界面进行了研究。结果显示元素扩散的深度随压下量的增加缓慢上升。元素扩散量的增加意味着更多金属化合物的产生,一定程度上加强了复合板的界面结合能力。

4.1.3 累积叠轧

叠轧次数对复合板的微观组织与性能影响较大。叠轧1道次后Mg/Al界面[17-18]、Mg/Ti界面[14-15]、Al/Ti[39]界面仍保持平直。而随着叠轧道次的增加,金属板受到的载荷也逐步增大。此时复合板内界面出现弯曲、颈缩等现象,平直的界面逐渐变为不规则曲线形,增大了不同金属间的接触面积[15-16]。且金属中的晶粒组织在轧制过程中受外力挤压破碎,促进了再结晶形成细小晶粒的过程[44],形成细晶强化效应。

4.2 退火工艺的影响

4.2.1 退火温度

不同温度下退火会对复合板的微观组织产生影响。Zhang等[22]分别对爆炸焊接后的Mg/Al复合板进行200 ℃~400 ℃退火2 h。经过退火后,Mg一侧界面附近的绝热剪切带和孪晶减少或消失,说明退火使得界面附近受到剧烈应变的镁合金发生了再结晶。200 ℃2 h退火后Mg-Al元素扩散层约2 μm~3 μm,而温度升至300 ℃~400 ℃后扩散层的深度升至10 μm~15 μm。Wu等[10]分别在200 ℃~400 ℃下对轧制得到的Mg/Al/Ti复合板退火1 h,并观察了其组织变化。分析发现200 ℃退火后,组织转变不大,晶粒分布不均匀,复合板中仍存在较大的残余应力。而退火温度升高至300 ℃以上时,再结晶程度明显增高,晶粒出现长大趋势。这说明退火温度越高,再结晶转变发生越完全,有助于消除材料内的残余应力。

4.2.2 退火时长

Macwan等[45]研究了400 ℃下退火时长对轧制Mg/Al界面的影响。随着退火时间由0.5 h升至2 h,扩散层的厚度由40 μm逐渐升至120 μm。扩散层厚度的增加使得金属间化合物含量增加,在一定程度上可以提升界面结合强度。

然而,在较高温度下长时间退火可能会导致Mg和Al晶粒过度生长和组织软化,使得复合板的整体性能下降[22,26]。在轧制后的Al/Ti界面也观察到类似现象[39,46]。随着退火时间的延长,合金的伸长率呈现先上升后下降的趋势。由于界面两侧原子浓度梯度的存在,长时间退火促进了TiAl3相的形核与长大,在界面间形成了密集的析出相。拉伸断裂形貌显示长时间退火后界面两侧出现分离。这说明退火时间过长可能会使复合板受外力作用更易出现失效。

4.3 其他工艺的影响

4.3.1 爆炸焊接工艺

爆炸提供的载荷是影响复合板力学性能的重要因素。爆炸载荷的增大可能会影响界面结合的形貌,进而影响界面的结合性能[47]。影响爆炸载荷的因素如下:

1)炸药参数。炸药的类型和装药密度影响着爆炸时作用在金属板上的载荷,从而影响金属板碰撞时的速度[48-49]。对于炸药参数的选取通常结合实际经验,通过公式计算得到。

2)合金种类。不同的金属板对于爆炸波与载荷的传递效率存在差异,而密度和力学性能不同的金属板在受到载荷冲击时,移动的速度也有差异,从而导致两块或多块金属板复合时界面的结合能力产生差异[48,50]。

3)基板与复板间的间隙宽度。金属板间的距离影响复合板冲击时的速度。宽度过小会导致复合板冲击速度低,载荷过小,结合强度不高;宽度过大可能会导致基板出现裂纹[28,49]。

4.3.2 扩散焊接工艺

扩散焊接时的温度是制备过程中影响复合板性能的重要因素。根据Arrhenius方程[8,22],温度与金属的相互扩散系数成正比。提高温度有助于界面间金属原子的扩散,从而增大界面扩散层厚度,提高结合性能。Afghahi等[32]分别在不同温度下对Mg/Al轻金属复合板进行扩散焊接,并研究了温度对结合强度的影响。分析发现,随着温度由430 ℃提升至440 ℃,材料的扩散层厚度由约10 μm增加到约15 μm,结合强度由30 MPa升至38 MPa。

4.4 金属间化合物的影响

对于异种金属复合板而言,金属间化合物主要产生于不同金属的界面附近,并对界面组织和整体力学性能产生影响。以Mg/Al复合板为例,经过热轧或爆炸焊接后,界面金属原子扩散形成一定厚度的元素扩散层。同时部分Mg、Al原子通过金属键结合,在扩散层中形成金属间化合物。金属间化合物的成分与原子占比与形成位置的不同原子浓度相关。通常在Al一侧容易生成含Al较多的Al3Mg2相,而Mg一侧更易产生Mg17Al12相[26]。

由于热轧、爆炸焊接等变形时间相对较短,所得到的扩散层厚度较薄,界面结合强度较低。通过对复合板进行热处理可以改善金属间化合物层的厚度。根据公式,界面扩散层厚度与退火温度的关系可由(1)式确定[45]:

x=kDt

(1)

式中:

x—扩散距离即扩散层厚度;

t—扩散时间;

D—相互扩散系数,与温度相关,可根据Arrhenius方程确定;

k—常数。

由此可见,通过退火处理对复合板进行一定时间的保温,可以促进界面扩散深度的增加与金属间化合物的生成[51]。Zhang等[22]分别对爆炸焊接AZ31B/6061复合板退火0~2 h,发现300 ℃1 h退火后,扩散层的总厚度为不到20 μm,而2 h退火后达到近30 μm。而400 ℃退火1 h和2 h后界面扩散层总厚度进一步提升,分别为30 μm和约60 μm。值得一提的是,扩散层中的Al3Mg2层厚度通常大于Mg17Al12层的[22,37]。这是因为相同条件下Al3Mg2相的生长速率要高于Mg17Al12相的,因此Al3Mg2相优先在界面中生长[52]。

金属间化合物的出现说明不同金属板之间成功实现了冶金结合,然而其中的脆性相含量过高或尺寸较大时容易成为断裂时的裂纹源,对材料的延展性不利[53]。Yang等[21]分别在不同温度下对6061/AZ31B/6061复合板退火1 h。随着退火温度从200 ℃增加至300 ℃,复合板的伸长率得到了较好的改善,由14.5%增至18.5%左右。随着退火温度的升高,扩散层的厚度增加,同时使组织均匀化,材料韧性得到了改善。而退火温度升高至400 ℃时,复合板的强度和伸长率均出现下降。强度的下降与退火后基体金属的软化有关,在其他研究[25]中也观察到类似现象。而伸长率的大幅下降与界面间金属间化合物的长大有关。断裂形貌分析表明,较大尺寸的Mg-Al金属间化合物是导致材料断裂的主要因素。

5 结论

1)轧制得到的Mg/Al、Mg/Al/Ti复合板具有较为平直整齐的界面,界面间存在几微米厚的扩散层。目前轧制复合存在界面结合强度不高,扩散层较浅等问题。通过多道次累积叠轧的方式可以增大金属的接触面积,进而强化不同板之间的结合力。而扩散层的厚度可以通过后续不同温度及时长的退火进行调控。

2)爆炸焊接对金属板表面施加巨大载荷,得到的复合板通常具有波浪形的界面,增大了金属的接触面积。经过巨大载荷后Mg一侧的界面处通常具有较细的晶粒和孪晶,可以大幅提升界面附近的硬度。然而爆炸焊接目前仍存在一些问题,如安全系数较低、生产效率不高、爆炸载荷和爆破速度不可控等。爆炸参数的控制仍需要进一步研究。

3)金属间化合物主要分布于界面扩散层中。通过退火可以提升扩散层厚度,并促进金属间化合物的形成。适当的金属间化合物与扩散层可提升对复合板界面的结合性能,然而脆性相过多时容易成为断裂的裂纹源。因此需要通过调控退火温度与时长,控制脆性相的含量。

镁合金与Al、Ti等轻金属复合后改善了原有的力学性能,同时自身具有轻质、抗冲击性能好等特色,所得到的复合板具有较高的比强度,具有不错的应用前景。后续的研究重点是现有工艺的优化以及新复合工艺的开发,深入研究相应的复合机理及对性能的影响因素,为扩大轻金属复合板的应用领域提供理论和技术依据。