6063铝合金表面缺陷交流电磁场检测

2022-06-08冯云国李圣争崔伟坛

冯云国,李圣争,崔伟坛

(山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250003)

6×××系铝合金是以镁和硅为主要合金化元素并以Mg2Si为强化相的热处理可强化铝合金,具有中等强度,耐蚀性高,无应力腐蚀破裂倾向,焊接性能良好,焊接区腐蚀性能不变,成形性和工艺性能良好等优点。在含有覆盖层的铝合金试件中,表面缺陷使用渗透方法无法检测,其他无损检测方法也受到多种因素的制约。本项目引入交流电磁场检测技术,通过模拟缺陷,研究覆盖层厚度对铸件表面缺陷检测结果的影响。交流电磁场检测(ACFM)属于电磁无损检测,其理论基础是电磁感应原理[1]。工作时激励线圈在工件表面感应出均匀交变电流,从而产生感应磁场;工件表面存在缺陷时,由于空气和工件电阻率的差异,感应电流从缺陷的两边和底部绕过,引起表面电磁场扰动,这时检测线圈采集缺陷上方电磁场畸变信号并转换成电压输出,分析处理后可得到对应缺陷状态的相关信息,从而达到定量分析的目的。ACFM技术具有非接触式检测、速度快、仪器操控便捷等优点,目前在航空[2-3]、石油化工[4~5]、特种设备[6]等领域一直是研究和应用的热点。

本试验以含有表面槽型缺陷的6063铝合金试件为检测对象,使用ACFM设备,从检测有效穿透厚度和深度测量精度两方面来探讨覆盖层对试件表面缺陷检测结果的影响。

1 试验方法

1.1 设备与检测工件

检测设备为国产COEST-X1型交流电磁场智能检测仪,采用单探头由雷莫线与仪器相连。单探头由激励线圈和检测线圈构成,激励线圈为缠绕在U型锰锌铁氧体磁芯上的线圈结构、检测探头为缠绕在相互垂直的锰锌铁氧体上的线圈结构,检测线圈位于U型磁芯骨架的正下方,单探头外部为耐磨的环氧树脂材料,探头检测面为矩形平面,平面尺寸为23 mm×35 mm。

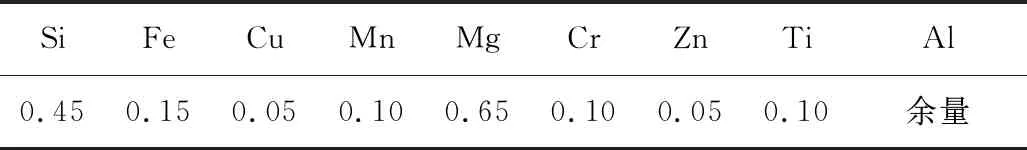

检测工件为6063铝合金试件,规格为直径300 mm×壁厚8 mm、长度520 mm,两端为法兰结构,其化学成分见表1。壳体外壁的轴向方向刻有4处人工缺陷,缺陷为槽形结构,宽×深×长尺寸为2 mm×1 mm×50 mm、2 mm×2 mm×50 mm、3 mm×3 mm×50 mm、3 mm×5 mm×50 mm四种。覆盖层为聚丙烯材料,不同厚度覆盖层层间密实、无气泡,检测时在人工缺陷上方粘贴覆盖层,确保覆盖层与壳体外壁紧密贴合。

表1 6063铝合金工件的化学成分(质量分数/%)

1.2 有效穿透厚度测试

选取工件的宽×深×长=2 mm×2 mm×50 mm人工缺陷作为检测对象,记为检测试样1。依次在厚度为0.42 mm、1.0 mm、2.0 mm、3.0 mm、4.0 mm、5.0 mm、6.0 mm非导电聚丙烯材料覆盖层下进行测试。固定扫查起始位置和终点位置,以5 mm/s速度匀速扫查,每次扫查能够同步显示Bx曲线、Bz曲线和蝶形图,其中Bx曲线为U型曲线,Bz曲线为类似正弦波曲线,Bx曲线和Bz曲线的横坐标为采样时间,单位0.1s,纵坐标为检测信号电压幅值,单位mV。同一次扫查获得的曲线,在同一时间点Bx曲线和Bz曲线电压幅值相对应。

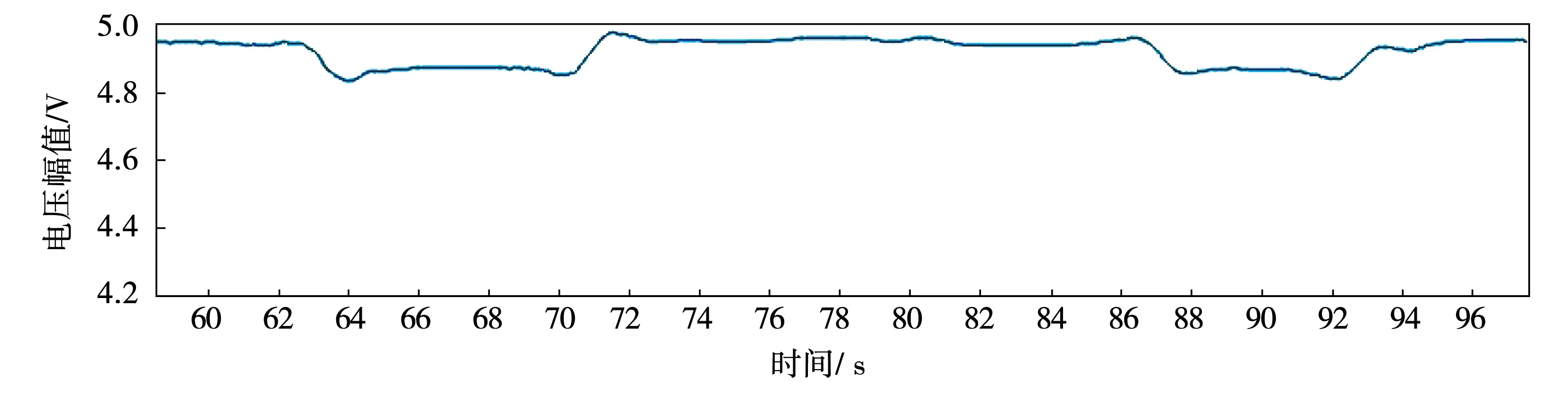

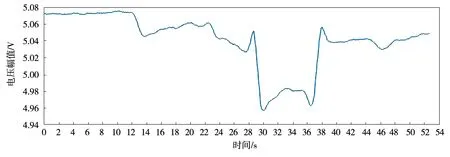

图1为没有覆盖层和0.42 mm厚覆盖层下的Bx曲线,其中左侧U型曲线为无覆盖层缺陷显示信号、右侧U型曲线为0.42厚覆盖层缺陷显示信号。

图1 无覆盖层和0.42 mm覆盖层Bx曲线

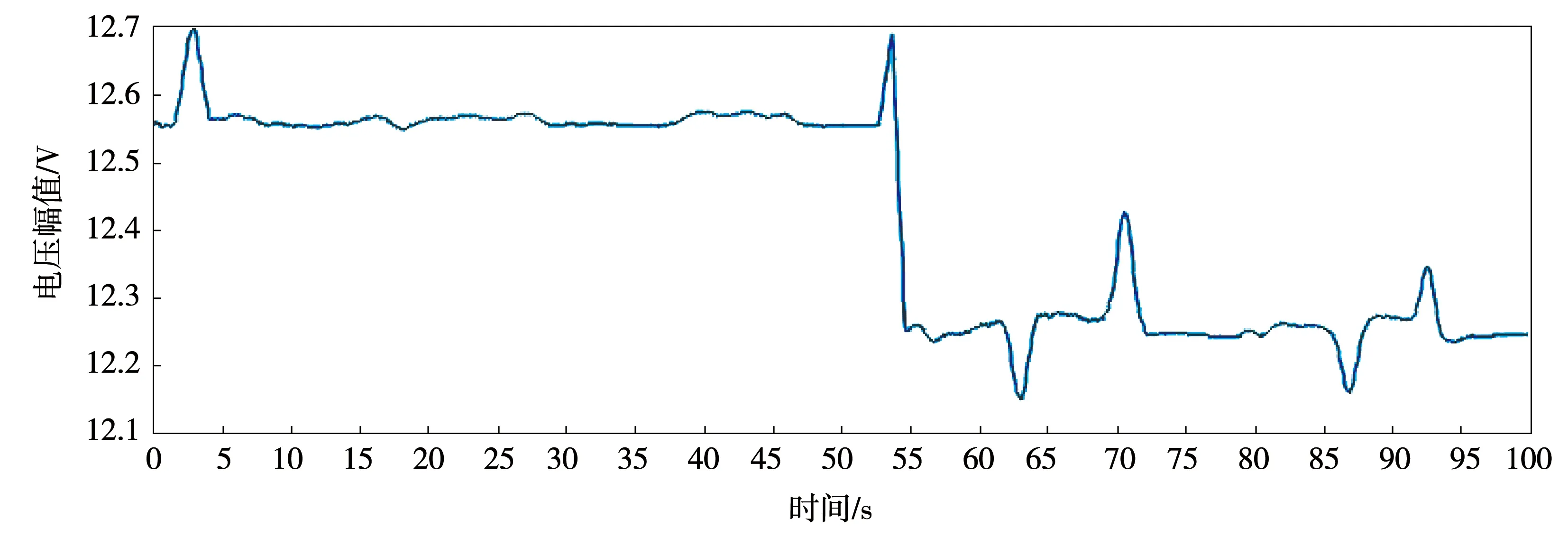

图2为同步显示的Bz曲线,对应图1横坐标62~72区间的曲线为无覆盖层缺陷显示信号、对应横坐标86~96区间的曲线为0.42 mm厚覆盖层缺陷显示信号。0.42 mm厚覆盖层扫查完成后,去除聚丙烯层,使用95%酒精擦除残留痕迹,另覆盖1 mm聚丙烯覆盖层,点击开始,进行当前厚度覆盖层扫查,扫查结果见图3,图3a为Bx曲线,图3b为Bz曲线。扫查完成后重复上述步骤,依次完成覆盖层为2 mm、3 mm、4 mm、5 mm、6 mm的扫查。

图2 无覆盖层和0.42 mm覆盖层Bz曲线

图3 厚度1 mm覆盖层的Bx和Bz曲线

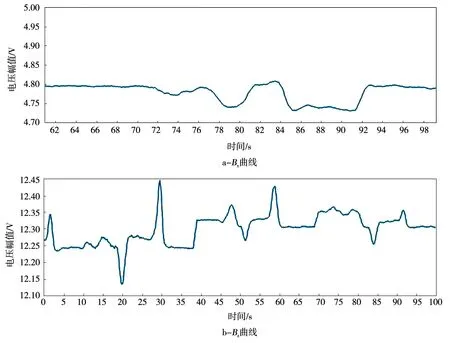

覆盖层厚度为2 mm、3 mm、4 mm、5 mm时,依次得到与图3类似扫查结果,其中5 mm厚覆盖层扫查结果见图4,图4a为Bx曲线、图4b为Bz曲线。当覆盖层厚度提高到6 mm后,探头经过缺陷上方时,Bx信号电压幅值的降低幅度和Bz信号电压幅值的变化幅度均淹没在晃动信号中,无法显示出U型曲线和类似正弦波曲线。

图4 厚度5 mm覆盖层的Bx和Bz曲线

1.3 不同厚度覆盖层深度测试

首先进行深度标定,将工件中的人工缺陷宽×深×长=2 mm×1 mm×50 mm的刻槽作为标定试样,以5mm/s速度匀速扫查,扫查完成后点击停止,得到试样扫查曲线,其中Bx曲线见图5。针对图5,使用鼠标框选横坐标范围28~38的曲线,点击标定,输入标定深度1,完成仪器深度校准。

图5 标定试样Bx曲线

在当前灵敏度下,对人工刻槽宽深长分别为2 mm×2 mm×50 mm、3 mm×3 mm×50 mm、3 mm×5 mm×50 mm的3处缺陷在覆盖层厚度为0.42 mm、0.56 mm、0.70 mm、1.0 mm、2.0 mm、3.0 mm、4.0 mm、5.0 mm的条件下进行检测。第一处刻槽为检测试样1,后两处刻槽分别标记为检测试样2和检测试样3,检测完成后对深度加以测量。深度测量过程为当次扫查完成后点击停止,框选Bx曲线在扫查时间范围内的U型显示区域,点击测量,可直接显示测量结果。

2 结果分析

2.1 有效穿透厚度

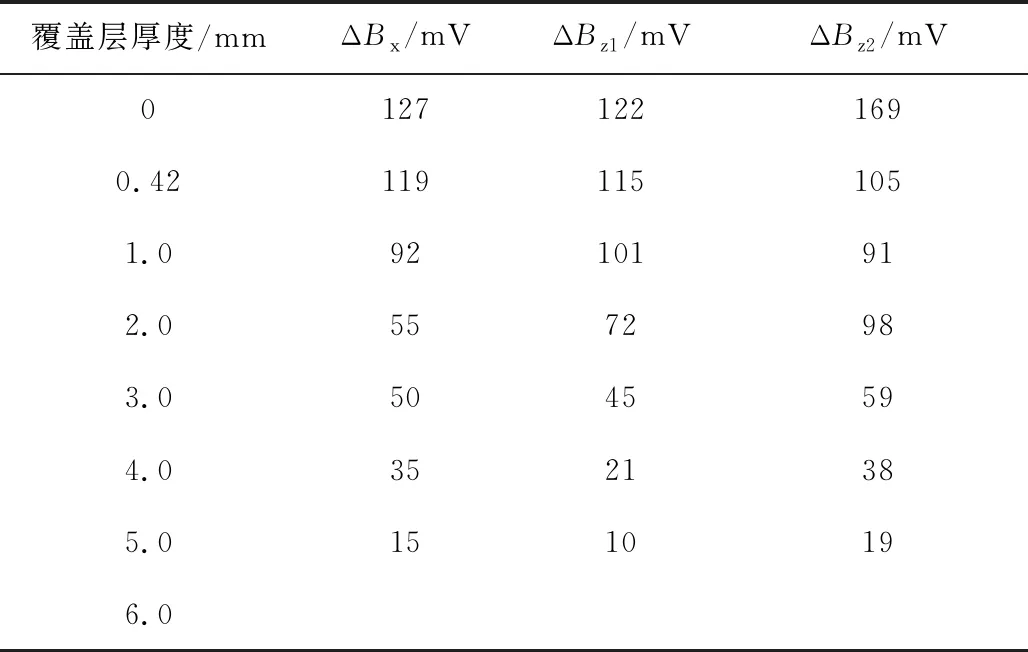

针对检测试样1,在无覆盖层和覆盖层分别为0.42 mm、1.0 mm、2.0 mm、3.0 mm、4.0 mm、5.0 mm、6.0 mm条件下进行了缺陷检测。对于Bx曲线,取缺陷信号U型曲线谷底段电压幅值平均值和检测开始前探头处于静止位置时电压幅值平均值之差记为ΔBx;对于Bz曲线,取检测开始前探头处于静止位置时电压幅值平均值和波谷最低点电压幅值之差记为ΔBz1;检测开始前探头处于静止位置时电压幅值平均值和波峰最高点电压幅值之差记为ΔBz2。检测结果见表2。

表2 电压对覆盖层的响应

由表2可见,对于检测试样1,随着覆盖层厚度的增加,ΔBx值、ΔBz1值和ΔBz2值逐步降低,当覆盖层增加到5 mm时,ΔBx值、ΔBz1值和ΔBz2值已经降到20 mV以内,U型曲线和类似正弦波曲线特征已经不明显,见图4。覆盖层继续增加到6 mm时,由于电压幅值差值过小,缺陷信号与探头移动产生的晃动信号无法分别,铸件表面缺陷已经无法体现在检测曲线中。

2.2 深度测试结果

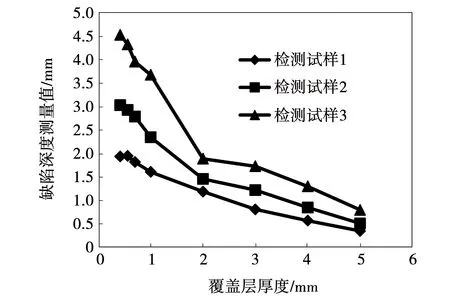

分别对检测试样1、检测试样2、检测试样3在0.42 mm~5.0 mm等8种厚度的覆盖层条件下进行了缺陷深度检测,检测结果见图6。

图6 覆盖层厚度与检测深度的关系曲线

分析3处检测试样,在覆盖层厚度为0.42 mm时,测量深度与实际深度相差不大,其中检测试样1的误差为3%,检测试样2存在正偏差,检测试样3误差为9.2%;当覆盖层厚度增加时,检测试样的缺陷深度测量值开始降低,增加到1 mm以上时,降低幅度开始增大。覆盖层达到3 mm时,检测试样1的误差达到59.5%,检测试样2的误差为59.3%,检测试样3的误差为65.4%,在此厚度覆盖层下有可能检测到缺陷的存在,但深度的测量结果失去了参考价值。当覆盖层继续增加,达到5 mm时,缺陷深度的测量值已经与缺陷的真实深度无明显对应关系。

3 结 论

1)在不破坏铝合金铸件非导电涂层的情况下,对表面缺陷进行快速、有效检测是ACFM方法的优势所在。

2)对于宽×深×长为2 mm×2 mm×50 mm的人工刻槽缺陷,检测最大穿透聚丙烯覆盖层厚度为5 mm;在深度的测量方面,当聚丙烯覆盖层厚度小于1 mm时,表面缺陷深度的测量结果具有一定参考价值,对于表面缺陷深度在3 mm以内的缺陷,覆盖层厚度小于0.5 mm时,深度测量结果准确、可靠。