轨道车辆用电磁式电涡流减振器的数值模拟与试验研究

2022-06-08沈龙江王帅陈政清2封周权2黄智文华旭刚2

沈龙江,王帅,陈政清2,,封周权2,,黄智文,华旭刚2,

(1.大功率交流传动电力机车系统集成国家重点实验室 中车株洲电力机车有限公司,湖南 株洲412001;2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙410082;3.湖南大学 风工程与桥梁工程湖南省重点试验室,湖南 长沙410082;4.湖南大学 振动与冲击技术研究中心,湖南 长沙410082)

轨道车辆的悬架系统决定轨道车辆的稳定性、舒适性和安全性,是现代车辆工程十分关键的技术之一。被动悬架、主动悬架和半主动悬架是车辆悬架系统的3种主要形式[1]。由于半主动控制在可靠性方面普遍优于主动控制,且克服了被动悬架无法调节的问题,所以在工程实践中得到了越来越多的青睐。近年来兴起的电涡流阻尼技术是一种非接触式的阻尼新技术,它无需工作流体,不存在漏液和阻尼功能随时间退化等问题,得到了越来越多的关注和工程应用。电涡流阻尼技术在工程中应用最广泛的便是电涡流减振器[2]。自2006年开始,陈政清等致力于开发电涡流阻尼新技术,发明的板式电涡流单元与旋转式阻尼器克服了电涡流阻尼耗能效率低的困难;陈政清[3]发明了一种外杯旋转式轴向电涡流阻尼器,该发明将滚珠丝杆式惯容器与旋转式电涡流阻尼有机地结合在一起,极大地提高了电涡流阻尼的阻尼系数,而且充分利用了惯性质量矩产生的负刚度效应,以提高减振效果。目前,此专利技术已经在多个土木工程项目中得到了实际应用[4-6],近些年来,该技术在车辆振动控制与缓速领域逐步得到关注。现阶段电涡流阻尼技术在重载汽车制动领域的发展和应用最为成熟。ANDRE等[7]首创电涡流制动技术,法国Telma公司生产的电涡流制动器就是由此发展而来;近几年也有学者对车辆悬架系统的安全性和多目标参数优化进行了研究[8-9],而悬架系统中减振装置的可调性和稳定性,对悬架整体性能的影响很大。如果将电涡流减振技术应用到轨道车辆的半主动减振控制中,可调阻尼力由电磁铁产生可变磁场与导体相互作用提供,可以实现阻尼力在一定区间范围连续可调,为车辆悬架的整体优化提供更多可能。另一方面,车辆悬架已经由传统的弹簧-阻尼悬架系统发展到包含惯容器的惯容器−弹簧−阻尼系统[10]。孙晓强等[11]建立了非线性的惯容器−弹簧−阻尼(inerter-spring-damper)悬架数学模型,并进行了仿真分析,为评估惯容器非线性对ISD悬架性能的影响提供了参考;孙晓强等[12]还提出了一种滚珠丝杆式惯容器,随后研究了滚珠丝杆式惯容器对汽车悬架减振性能的影响,结果表明,该惯容器的惯性非线性特性对车辆悬架性能的影响较小[13]。这充分说明滚珠丝杆式惯容器与旋转式电涡流阻尼有机结合的减振器在轨道车辆减振方面有光明的应用前景。但可调节电涡流减振器励磁电流的变化与阻尼力之间的关系,惯性质量对其动力特性的影响等相关研究仍十分匮乏。因此,急需开发一种可调节电涡流减振器,并对其本身的阻尼特性影响因素和惯性质量对其动力特性的影响进行研究。基于此,本文提出一种电磁式电涡流减振器,该减振器由滚珠丝杠速度放大装置和旋转式电涡流阻尼产生装置组成,并采用外部电源激励使内部电磁铁产生可变磁场,从而产生可变阻尼力。本文通过电磁有限元数值模拟和样机试验,研究了该可调节电磁式电涡流减振器的阻尼特性和动力特性。该减振器是以轨道车辆二系横向减振要求进行设计的,未来经过适当的参数调整,也可用作垂向和抗蛇行等其他减振需要。

1 电涡流减振器的基本特性

1.1 电磁特性

电磁铁磁感应强度主要由缠绕在铁芯上的线圈及通过其电流两者的乘积决定,也就是电流的安匝数,而涡流大小则由导体板材料特性和通过导体板的磁感应强度决定,磁感应强度与安匝数之间的关系如式(1)所示:

当导体运动的速度V与磁感应强度B成垂直状态下,导体中电磁阻尼力如式(3)所示:

式(1)~(3)中,I为线圈电流;W为线圈匝数;μ0的大小为1.25×10-6H/m;α的大小介于0.15~0.3之间;δ为磁路循环中的空气间隙长度的总和(包括空气间隙和非磁性材料导体板的厚度);B为磁感应强度;J为电流密度;σ为导体电导率;b为导体厚度;S为导体在磁场中的表面积;V为导体运动速度。

由上述关系式可知,若想提高减振器的阻尼,一方面是提高减振器电磁线圈的安匝数,另一方面是减小磁路中的空气间隙。但这里需要注意的是,随着导体板中电涡流的增大,由于导体板中涡流产生的磁场将会对导体板所处空间的磁场产生影响,故阻尼力在低速段与速度线性相关,但随着速度的增大,阻尼力增速减小直到不再增加,最后还会有所下降[14-15]。

1.2 减振器的设计

为进一步研究减振器的阻尼特性,本文根据某实际应用场景要求对减振器进行设计,并对可调节电涡流减振器进行数值仿真研究。某应用场景对减振器的几何尺寸要求与设计结果对比如表1所示,阻尼特性要求与设计结果对比如图1所示。由表1和图1可知,设计满足应用要求。

图1 阻尼特性的要求与设计结果对比Fig.1 Comparison of damping requirements and design results

表1 设计减振器与目标减振器主要尺寸对比Table 1 Comparison of geometric dimensioning between designed and target damper

1.3 减振器仿真结果

经过数值计算,得出减振器在不同励磁电流和轴向速度下的阻尼力如图2所示。

由图2可知,在一定的范围内,同一轴向速度下,随着电磁铁安匝数(励磁电流)的增大,阻尼力不断增大;究其原因,主要是由于随着安匝数的增大,阻尼器产生的磁感应强度增大,从而能够在导体板中激发密度更大的电涡流,产生更大的阻尼力。同一安匝数,随着轴向速度的增大,阻尼力先增大后趋于稳定;这主要是由于安匝数的大小决定了电磁铁磁场的大小,随着轴向速度的增大,磁场所能激发的涡电流达到极限,阻尼力不再增大。

图2 阻尼力随安匝数和轴向速度的变化曲线Fig.2 Variation curve of damping force with ampere-turns and axial velocity

2 减振器试验

2.1 试验设备

2.1.1 力学性能试验机

试验设备为Model647.25型MTS试验机,该试验机的最大量程为100 kN,精度不低于万分之三,满足试验要求,设备最大运行速度为0.2 m/s,满足试验要求。将减振器安装在试验机的照片如图3所示,减振器照片如图4所示。

图3 MTS试验机照片Fig.3 Photo of MTS testing rig

图4 试验减振器实物图Fig.4 Photo of tested damper

2.1.2 电流供应装置

所采用的电流供应装置为麦胜生产的MP6010D型直流电源装置,该设备连接220 V交流电源,可输出最高60 V,最大10 A的电流,最大功率为600 W。设计的可调节电涡流减振器的最大电流为4.8 A(600安匝),最大电阻约7Ω,对应的电压为33.6 V,故该设备满足试验要求。

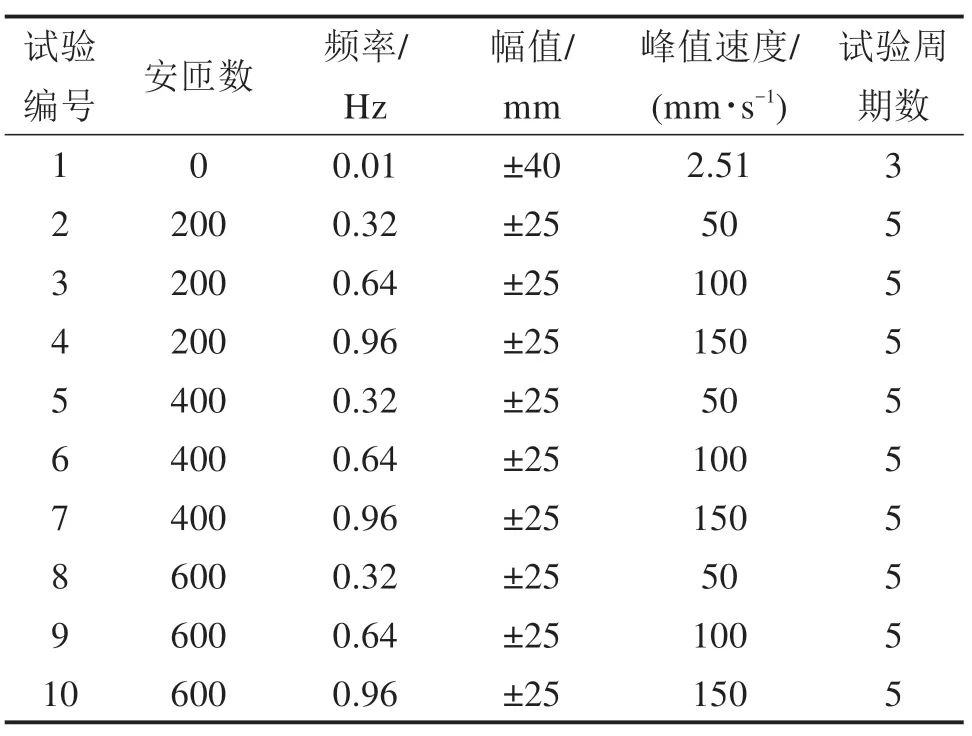

2.2 试验方案的制定

考虑到减振器的阻尼力同时受到电磁铁安匝数和轴向速度的影响,故选取轴向速度0.05,0.1和0.15 m/s 3个特征速度,并选取200安匝、400安匝、600安匝3个特征安匝数进行试验,外加一个低速试验测试减振器的摩擦力,共计10个工况,并根据TBT1491—2015《机车车辆油压减振器》[16],确定具体的加载频率和加载幅值,对应的加载速度见表2。

表2 试验工况Table 2 Table of test conditions

2.3 试验结果

不同安匝数(励磁电流),不同的轴向速度,正弦波加载的情况下,减振器的力-位移曲线如图5所示。

图5中,当电磁铁安匝数较小时(200安匝),测得的结果波动比较大,这可能是由于减振器内部间隙和摩擦力共同作用造成的,当安匝数增大时,该影响明显下降,后面会详细分析其原因。由图5可知,同一轴向速度下,随着电磁铁安匝数(励磁电流)的增加,阻尼力不断增大;同一电磁铁安匝数(励磁电流)下,随着轴向速度的增大,阻尼力不断增大,但增速逐渐放缓甚至不再增大,这与之前的仿真结果相同。

3 试验结果分析

3.1 试验结果与仿真结果对比分析

不同安匝数和轴向速度下,试验和模拟结果对比如表3所示。由表3可知,设计的减振器在设计最大阻尼力对应的速度下,实测阻尼力介于模拟阻尼力的90%~115%之间,满足规范[16]要求。

表3 试验和模拟的阻尼力对比Table 3 Comparison of damping forces between test and simulation

3.2 动力特性的影响因素分析

由图5可知,本次试验部分工况试验曲线波动较大,这可能主要是间隙和闭环控制共同造成的,具体原因如下:1)由于本减振器滚珠丝杠本身的间隙和减振器的装配间隙,故在闭环控制中,减振器运动方向变化时,减振器间隙的冲击会造成闭环控制力出现波动且不稳定的现象;2)摩擦力也对试验结果造成了一定的影响,但整体围绕在较小的范围内波动。

图5 性能试验实测曲线Fig.5 Measured curves of performance test

考虑到本次试验的样机为可调节电磁式电涡流减振器,将滚珠丝杆式惯容器与旋转式电涡流阻尼有机的结合在一起;故在分析其动力特性时,应同时考虑惯性质量和阻尼力两者的影响。此类减振器的动力学特性公式可用式(4)表示[14],阻尼系数和等效质量的理论计算公式可用式(5)表示。

式中:F为减振器两端的轴向力;u̇和ü分别为减振器两端的轴向速度和加速度;me为减振器的惯性质量;ce为减振器的阻尼系数;f0为减振器的摩擦力;η为滚珠丝杠副的传导效率,这里取1;L为滚珠丝杆的导程,这里取10 mm;J为减振器的转动惯量;C为轴向电涡流减振器的阻尼系数。这里相对同等质量的板式电涡流阻尼器,阻尼系数和惯性质量分别放大了54.7倍和578倍。

本次试验中,试验值出现的波动和误差可能由减振器惯性质量、减振器间隙、闭环控制、电磁互感效应等因素共同造成。液压伺服闭环控制系统的控制策略以PID控制为代表,该方法在液压伺服控制系统中至今仍有着广泛的应用。PID控制一般分为按载荷加载和按位移加载2种方式,其中载荷加载是控制作动器施加的力,并根据力的反馈实现闭环控制;位移加载是控制作动器输出的位移,并根据位移的反馈实现闭环控制,本文采用的是位移加载的控制方式。

PAPAGEORGIOU等[17]利用液压伺服试验机分别测试了滚珠丝杆式惯容器和齿轮齿条式惯容器。从闭环控制试验的结果来看,力的信号呈现出不稳定的波动现象。张孝良等[18]对摩擦力影响滚珠丝杠惯容器频响特性进行了研究,结果表明:摩擦力在低频工况下对滚珠丝杠惯容器的频响特性影响很大;该影响随着频率和惯容系数的增大而逐渐减小。考虑到本次试验的样机既有摩擦力,也有惯性质量和阻尼力,还存在电磁感应中的互感现象,故应同时对这4个影响因素进行分析。本试验不同工况下力-时间曲线试验值与理论值对比图如图6所示。

图6 力-时间试验值与理论值对比Fig.6 Comparison of force-time curve between test value and theoretical value

由图6可知,当减振器安匝数较小且试验速度较小时,由于减振器间隙和摩擦力等原因造成的试验误差很大;当减振器安匝数不变,试验速度增大时,减振器两端轴力的试验值和理论值接近,但局部波动并未明显减小,且有增大的趋势,这可能是由于电磁互感原因造成的;当减振器速度不变,安匝数增大时,减振器两端轴力的试验值和理论值接近,且波动明显减小。这表明:1)减振器阻尼系数的增大能够减小试验结果的局部波动,也能同时减小试验值与理论值之间的差别;2)减振器惯性力的增大不能有效减小试验结果的局部波动,但能减小试验值与理论值之间的差别;3)随着减振器阻尼系数的增大,间隙、摩擦力和电磁互感现象对试验结果的影响明显下降。

4 结论

1)同一轴向速度下,随着电磁铁安匝数(励磁电流)的增加,阻尼力不断增大;同一电磁铁安匝数(励磁电流)下,随着轴向速度的增大,阻尼力不断增大,但增速逐渐放缓甚至不再增大。

2)减振器阻尼系数的增大能够减小试验结果的局部波动,也能同时减小试验值与理论值之间的差别。

3)随着减振器阻尼系数的增大,间隙、摩擦力和电磁互感现象对试验结果的影响明显下降。

4)本文减振器中电磁铁的最大通电电流是在无需考虑散热问题的条件下确定的,未来若能妥善解决散热问题,该减振器的阻尼密度可大幅提高。