150 kW新型燃煤炉具脱硝试验研究

2022-06-08冯强

冯 强

(1.兖矿集团洁净煤技术工程研究中心,山东 济宁 273599;2.兖矿科技有限公司,山东 济南 250100)

1 概 述

我国以煤炭为主的能源资源禀赋决定了煤炭的基础能源地位,据预测,2030年前我国能源消费需求仍将持续稳定增长,其中年煤炭消费量仍将保持在35亿t,占能源消费总量的50%左右[1]。目前,我国发电领域70%的燃煤发电机组已经实现超低排放,达到了天然气燃烧排放水平;除发电领域外的工业领域依然呈现燃烧利用水平不高、排放污染严重、技术装备落后的状态,污染物排放贡献度超过70%[2]。小型燃煤锅炉由于燃烧器技术落后、燃烧效率低、没有完备的烟气净化设施,导致排放强度大,是燃煤污染治理的重中之重[3]。《打赢蓝天保卫战三年行动计划》明确提出,有效推进北方地区清洁取暖,坚持从实际出发,宜电则电、宜气则气、宜煤则煤、宜热则热,确保北方地区群众安全取暖过冬。实践表明,由于受投资和运行成本、能源供应及基础设施等条件制约,特别是在经济条件落后、基础设施薄弱的远乡村、城镇地区,“电代煤”、“气代煤”存在困难。面对数量巨大的小型燃煤供热锅炉,探寻一种经济有效的脱硝技术和手段,研发适用于小型燃煤锅炉的NOx减排技术具有重要的现实意义。

针对小型燃煤锅炉NOx排放浓度高的问题,刘忠攀等[4]通过解耦燃烧+洁净型煤燃烧技术将NOx排放降低33%左右,王海苗等[5]采用静置式烟气净化设备可以将NOx排放降低60%左右。利用尿素的选择性催化还原(SCR) 后处理系统由于其技术比较成熟,还原效率高,已经广泛应用于电厂、垃圾焚烧厂、工业锅炉和柴油机的NOx脱除,NOx的转化效率可达85%~90%[6],在0.7 MW以下的小型燃煤供暖锅炉上未见应用报道。本文在150 kW新型清洁多级燃烧燃煤炉具的基础上应用SCR脱硝技术,研究还原剂入炉方式、烟气温度、空速、锅炉负荷等对脱硝效率的影响,并进行分析。

2 试验部分

2.1 试验装置

2.1.1 SCR催化剂活性评价装置

SCR催化剂评价装置有配气系统、增湿系统、固定床反应系统、加热及保温系统和测量系统。配气系统有8条气路(O2、CO、CO2、SO2、NO、NO2、N2、NH3),可对模拟气中各种组分精确调节,配气得到的模拟烟气进入固定床反应器,与催化剂完成催化反应后进入测量系统,测量其各组分含量的变化。

2.1.2 150 kW燃煤锅炉及SCR系统

试验用燃煤炉具为150 kW小型燃煤炉具,该炉具采用多级分段燃烧与高效改性洁净型煤优势互补的煤炉匹配燃烧技术,自动化程度高,不受人为因素干扰,可在宽谱负荷范围内灵活调节。炉具及SCR系统装置示意图见图1,脱硝催化剂规整装填到炉膛第一回程受热面下部,共布置2个还原剂溶液入口,入口1在炉膛空行程下部,还原剂溶液通过压风雾化喷射法喷入炉内;入口2在炉膛空行程上部,采用滴入法或者雾化喷射法喷入还原剂溶液。为了书写方便,3种方法为下部压风雾化法(方式1)、上部溶液滴入法(方式2)及上部压风雾化法(方式3)。3种入炉方式的还原剂溶液均是通过蠕动泵驱动,方式1及方式3通过压缩空气将喷嘴处还原剂溶液雾化喷入,方式2在溶液滴入口下部安装1个瓷舟,还原剂溶液滴到瓷舟上后,通过被高温烟气炙烤蒸发后进入尾部烟道扩散。

图1 150 kW燃煤锅炉及SCR系统结构

2.2 SCR催化剂及还原剂

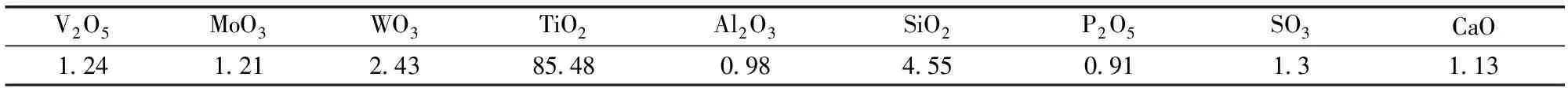

以质量浓度为32.5%的尿素溶液作为还原剂,选用具有较宽温度窗口的V2O5-WO3-MoO3/TiO2脱硝催化剂,催化剂相关理化指标见表1、表2。

表1 SCR催化剂单元几何尺寸

表2 SCR催化剂XRF分析

3 试验结果

3.1 催化剂活性评价测试

试验选用的催化剂为V2O5-WO3-MoO3/TiO2四元催化剂,具有良好的低温脱硝性能[7],而温度、SO2浓度及H2O对催化剂的脱硝活性具有显著的影响[8],在催化剂活性评价装置上对催化剂的反应温度区间进行测试,模拟气体组分见表3,脱硝活性随温度的变化趋势见图2。由图中可以看出,在氨氮比1∶1的条件下,175~425 ℃的反应温度区间内脱硝效率在95%以上,在150~175 ℃的温度区间内也有较好的脱硝效果,该催化剂的温度窗口较为宽泛,适用于小型燃煤锅炉负荷变化较大、温度变化较大的特点。

表3 模拟气体测试工况

图2 催化剂脱硝率随温度变化趋势

3.2 还原剂入炉位置及方式对脱硝效果的影响

小型燃煤锅炉炉膛体积小,流场温度梯度大,尿素溶液的入炉位置及方式对其脱硝效果影响较大,为了考察尿素入炉方式对脱硝效果的影响,分别从空行程底部雾化喷射尿素溶液(方式1)、空行程上部上部雾化喷射尿素溶液(方式2)、空行程上部滴入(方式3)尿素溶液,炉具运行负荷147 kW,原始NOx排放浓度为310 mg/m3。催化剂处烟气温度平均值398 ℃,运行空速10 000 /h,3种方式脱硝后3 h内NOx排放浓度及脱硝率见图3。

图3 3种方式脱硝效果随时间变化趋势

对比方式1和方式2可以看出尿素溶液的喷入位置对其脱硝效果的影响,方式1的溶液入口烟温750~870 ℃,方式2的溶液入口烟温600~650 ℃,方式1处的温度符合SNCR脱硝温度区间,但是其脱硝效果最差且不稳定,原因是该位置靠近炉膛燃烧区,且烟气流速较低,雾化后的尿素液滴部分聚集沉降至燃烧区形成二次燃烧生成N2O及NOx等有害物质。

图4是3种方式的N2O排放浓度均值。

图4 N2O排放浓度均值

从图4可以看出,方式1的N2O排放浓度较其他方式及原始排放的要高,说明尿素溶液沉积并发生二次燃烧生成N2O,方式2及方式3未发生此现象。方式2及方式3对比可以看出,雾化喷入法在前30 min的脱硝效果优于滴入法,在运行30 min后2种方式的脱硝效果趋于一致,NOx排放浓度均在50 mg/m3以下。在前30 min的运行时间内尿素溶液采用雾化喷射法其分散优于滴入法,30 min后随着尿素分解出的NH3充满炉膛腔体,溶液的入炉方式不再是其脱硝效果的主要影响因素。小型燃煤锅炉炉膛容积小,烟气扰流强烈,滴入的尿素液滴稳定地在炉内蒸发扩散,且滴入法无需压缩风机等附属设备,降低了设备初装及运行成本,适合小型燃煤锅炉的SCR脱硝系统。

下面的试验均是以滴入法作为尿素溶液的入炉方式。

3.3 空速对脱硝效率的的影响

烟气量不变的情况下,空速由催化剂装填体积决定,空速不仅影响着SCR脱硝系统的成本,也直接决定脱硝效率的高低。在炉具运行负荷为147 kW的条件下,催化剂装填体积分别是0.043 m3、0.064 m3、0.085 m3、0.17 m3,对应的体积空速分别是20 000 /h、15 000 /h、10 000 /h、5 000 /h,考察催化剂用量对脱硝效率的影响,空速对脱硝活性的影响,见图5。

从图5中可以看出,随着空速减小,即催化剂体积增大的情况下,脱硝效率逐渐增加,但是随着空速的降低,对总脱硝效率的贡献逐渐减少,图中NOx脱除率曲线的斜率减小。随着空速的降低,其斜率依次为k1=30,k2=12.8,k3=2.1。当脱硝效率达到一定值后,继续提高催化剂的体积所带来的活性收益不明显。这是由于在尾气流经催化剂床层时,随着脱硝反应的进行,NOx及NH3不断参与反应,NOx及NH3在各催化剂床层间存在浓度梯度,单位体积内NOx及NH3的分子数量逐渐减少,在烟气量不变的情况下,NOx及NH3分子与催化剂表面活性位的接触机会减少,所以增加的催化剂用量提高的活性增量逐步下降。试验测试数据表明,当体积空速低于10 000/h时,出口NOx排放浓度已稳定低于50 mg/m3,已经满足排放标准,继续增加催化剂体积,虽然可以进提高脱硝效率,但是这将会导致脱硝成本的提高。综上,催化剂体积空速在10 000/h时即可满足小型燃煤锅炉的脱硝需要。

图5 脱硝率随空速变化趋势

3.4 温度对脱硝活性的影响

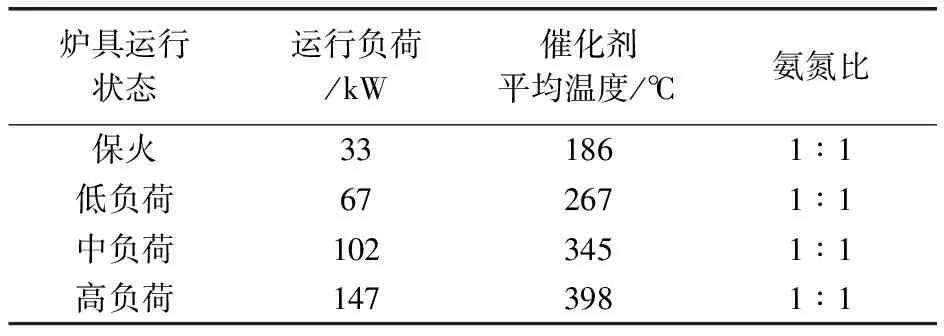

小型燃煤锅炉在供热的不同时期(初寒期、严寒期及末寒期)以及1 d的不同时期(早、中、晚)均表现出极大的负荷波动甚至是阶跃性的突变。负荷的波动会造成排烟温度的变化,本文测试了该脱硝系统在炉具保火、低负荷(小火)、中负荷(中火)、高负荷(大火)运行阶段的脱硝效果,催化剂装填体积为0.085 m3,通过调整蠕动泵转速调节尿素溶液滴入量,3种运行工况见表4,脱硝效率随温度的变化趋势见图6。从图6看出,在锅炉全工况运行条件下,催化剂温度186~410 ℃范围内,均保持着85%以上的脱硝效率,净化后NOx排放浓度低于50 mg/m3,说明该SCR脱硝系统具备全周期运行条件。

表4 炉具运行工况

图6 不同负荷下脱硝效率

3.5 脱硝系统长周期运行

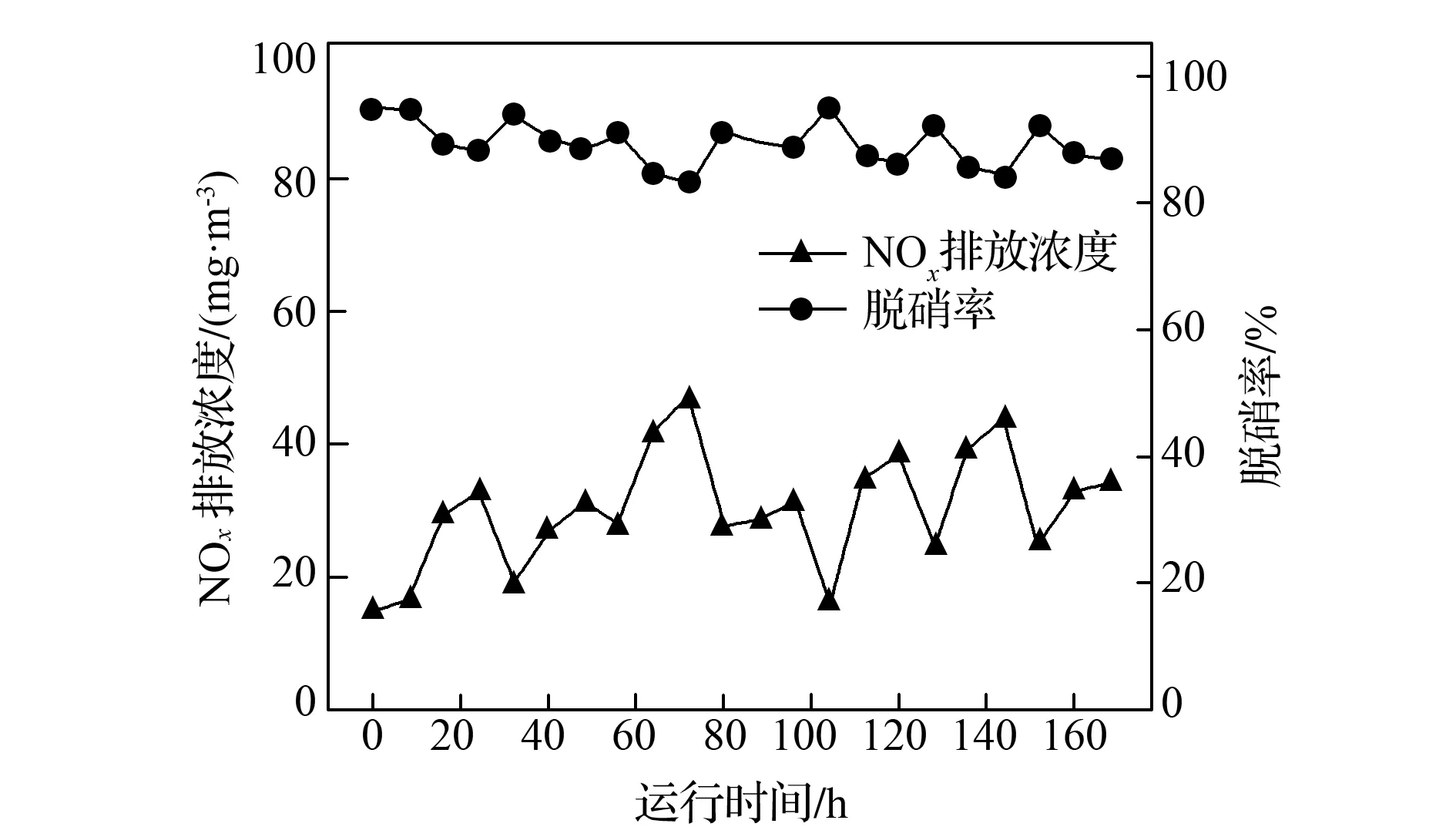

燃煤电厂复杂多变的烟气环境长时间的脱硝运行会诱导锐钛型TiO2向金红石型发生转变,导致催化剂比表面积下降,尾气中的碱金属、重金属会与催化剂中活性成分反应,使得催化剂表面活性位失活[9-10]。为了考察该脱硝系统催化剂的耐用情况,试验模拟用户使用习惯,高负荷运行12 h后切换到低负荷运行12 h,如此循环往复,共计连续运行168 h。长周期运行脱硝效果见图7,可以看出该催化剂脱硝活性比较稳定,且排放浓度能稳定维持在50 mg/m3以下,长周期运行后没有出现明显的衰减现象。

新鲜催化剂(曲线1)与168 h运行后的催化剂(曲线2)的X射线衍射分析(XRD)结果见图8。由图8中可以看出,催化剂使用前后均未出现V2O5、WO3、MoO3晶相,表明活性物质比较均匀的分布在催化剂表面,未发生活性物质结晶团聚现象(晶粒<4 nm)。

图7 168 h脱硝活性

图8 反应前后催化剂XRD分析

4 结 论

通过在兖矿科技有限公司自主研发的150 kW新型清洁多级燃烧燃煤炉具的基础上应用SCR脱硝技术进行脱硝试验,得出以下结论。

(1)小型燃煤锅炉负荷变动大,排烟温度变化大,在常规催化剂基础上,通过对WO3、MoO3比例的适配调整,合理设定反应空速条件,实现了在较短行程上的还原反应。采用特有的还原剂入炉方式和气化方式,能够实现还原剂与NOx充分混合的第一阶段目标,为混合烟气进入催化区提供了良好的前置气氛,空行程上部滴入法设备简单,且能满足脱硝要求,适于小型燃煤锅炉还原剂的入炉方式。

(2)烟气温度、催化剂装填体积对脱硝系统的脱硝率起到主要影响作用,锅炉在中高负荷运行时,其脱硝效率更高,选择合适的催化剂装填位置,可以保证催化剂装填区位置的温度均在催化剂反应窗口内,脱硝率在锅炉全工况运行时均能达到85%以上。催化剂体积空速在10 000/h时脱硝后的NOx排放浓度即低于50 mg/m3,再增加催化剂装填体积对其总脱硝率的贡献越来越少。

(3)168 h的长周期运行结果表明,SCR脱硝技术可以长期应用在以洁净型煤为原料的新型多级燃煤炉具上,催化剂脱硝活性在长周期运行后未见明显衰减,催化剂使用活性物质仍比较均匀的分布在催化剂表面,未发生活性物质结晶团聚现象。

(4)试验验证了煤炉匹配下深度脱硝的可行性,不可否认,该方式受炉具结构和燃烧方式的影响因素仍占较大比例,在小型自动化燃煤炉具上具有更广泛的适用性。