柳湾煤矿选煤厂降介耗措施的思考与实践

2022-06-08杜建龙任学禹

杜建龙,任学禹

(山西汾西矿业(集团)有限责任公司 柳湾煤矿选煤厂,山西 吕梁 032300)

吨煤介耗是指重介质选煤厂每分选1 t原煤所需要消耗的介质量,是选煤厂“四耗”(电耗、介耗、药耗、水耗)的重要组成部分,不仅影响选煤生产成本,而且对重介分选精度及稳定性影响极大,由于其影响因素的多样性,生产管理中较难控制[1-2]。影响选煤厂介质消耗量的因素众多,总的分为非技术损耗和技术损耗两方面[3]。非技术损耗是由于管理不善造成的,因此,若总介质损失量中管理损失所占比例过大,就应从介质的计量、质量检验、记录管理、存放、转运和添加等环节找原因,加强管理。技术损耗通常是工艺环节中设备工况不佳或故障导致的介耗,主要表现为脱介筛脱介效果差、磁选机磁性物回收率低等,导致选煤厂介质消耗量升高,增加了选煤厂的生产运营成本。

1 管理介耗的降低措施

(1)介质计量:入厂每车介质必须经过综合部、调度室、生产技术部共同验磅后方可入厂。

(2)介质质量检验:当介质进入厂内时,由化验室采样化验,经综合部、调度室、生产技术部共同确认合格后方可卸车。质量标准要求如下:重介质密度≥4.5 g/cm3;磁性物含量≥95%;小于325网目粒度级在85%~88%;全铁含量≥60%。

(3)介质记录管理:经综合部、调度室、生产技术部共同确认卸车符合要求时,3部门共同确认车辆空载质量,并签字确认介质吨数。调度室、综合部、生产技术部共同存放介质来货原始登记数据。介质入库后由厂综合部统一管理。

(4)介质存放:介质库的卫生符合标准,确保介质库无积水,上方无滴漏现象。

(5)介质转运:未办理出库手续,不得随意使用介质。生产班转运添加介质时禁止出现抛撒现象,如有抛撒及时清理。

(6)介质添加:生产班每次添加介质数量,调度室必须到现场确认,并做好记录。领取介质的原始记录数据由调度室登记,交综合部备案,月底汇总报生产技术部。

(7)员工考核管理:制定《柳湾煤矿选煤厂工艺管理考核办法》,从生产前到生产中制定合理的工艺检查项目类别48项,制定检查标准、责任人、落实人、考核部门及考核标准。形成了从执行到落实全方面管控。

2 技术介耗的降低措施

技术介耗主要来源于脱介筛产品和磁选机尾矿中磁性物含量超标。主要措施为优化脱介筛筛面喷水结构和磁选机介质回收工艺。

2.1 优化脱介筛筛面喷水结构

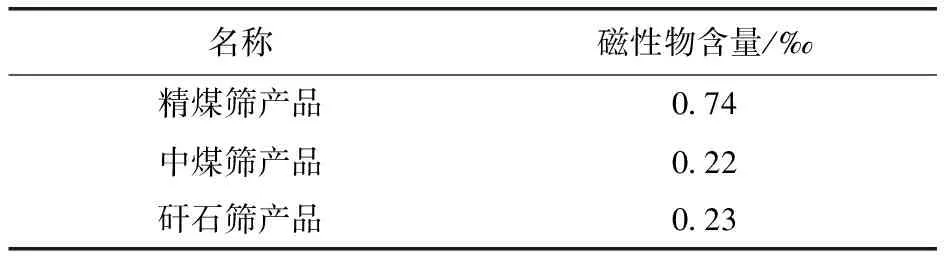

在正常生产过程中,对脱介筛精煤产品、中煤产品、矸石产品进行磁性物含量测定,数据结果见表1。

表1 脱介筛产品磁性物含量

根据现代化选煤厂对脱介筛产品磁性物含量日常检查要求,将原煤介耗控制在1.2 kg/t以内,正常情况下精煤筛产品磁性物含量应控制在0.3‰~0.5‰之间,中煤筛产品磁性物含量应控制在0.2‰~0.4‰之间,矸石筛产品磁性物含量应控制在0.1‰~0.3‰之间。按上述标准要求,精煤筛产品磁性物含量超出控制范围,说明该精煤脱介筛脱介效果较差。主要原因为精煤脱介筛筛面料层较厚,不利于介质的透筛脱除;另一方面,筛面喷水安装位置靠后,喷嘴过于集中,没有充足的筛面停留时间。中煤筛产品和矸石筛产品磁性物含量均控制在合理范围。

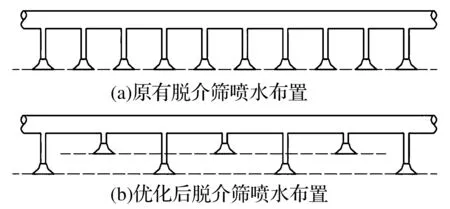

针对精煤脱介筛筛面料层厚的情况,通过增加喷水数量和优化喷水结构均能够解决此难题,但增加喷水数量会导致磁选机入料量增大,尾矿易翻花,因此只能优化喷水结构。原有喷水和优化后喷水布置如图1所示。

图1 原有喷水和优化后喷水布置

图1中,脱介筛筛面原有喷水喷嘴间距200 mm,且同等长度布置(见图1中a)。根据鸭舌喷嘴的散射角适当增大喷嘴间距至300 mm,同时将喷嘴优化成长、短交错布置(见图1中b),保障相邻2个同等长度的喷嘴所形成的扇形水帘在筛面料层上方重合,形成2道喷水水帘(虚线示意),不仅减少了喷嘴个数,而且降低了喷水量,保障筛面喷水压力,实现用较少的水量达到最佳的脱介效果,并调整合理的安装位置,优化后的检测结果见表2。

表2 优化筛面喷水后脱介筛产品磁性物含量

从表2看出,优化后脱介筛产品磁性物含量远低于控制值,实现了用更少的喷水量获得最佳的脱介效果。

2.2 优化介质回收工艺流程

采用煤炭行业标准MT/T 816-2011《选煤磁选设备工艺效果评定方法》对磁选机进行检测,一方面柳湾煤矿选煤厂主选采用脱泥工艺,精煤稀介中煤泥含量不高;另一方面精煤脱介筛筛面喷水量过大,导致精煤磁选机入料浓度低至13.78%,尾矿经常翻花,不利于极细粒介质的回收。因此,为了降低介耗,选煤厂将原有一次磁选工艺改造成串联磁选工艺[4]。选煤厂精煤磁选机串联磁选工艺流程见图2。

图2 精煤磁选机串联磁选工艺流程

图2中,r为磁性物产率,%。从图2可知,319精煤磁选机磁性物回收率较高,尾矿中仅有0.07%的磁性物丢失;而318精煤磁选机跑介较严重,磁性物回收率仅为92.55%,丢失了全样中3.06%的介质。针对这一情况,增加316精煤磁选机用于回收尾矿中的磁性物,采用串联磁选工艺多回收3.08%的磁性物,使得总磁性物回收率高达99.96%,远高于设备标准99.8%,达到优质的介质回收范围。

3 辅助措施

(1)生产过程中的巡岗,要求岗位工经常观察喷水嘴及磁选机是否堵塞,并及时疏通更换[5]。

(2)脱介筛筛面布置多道挡沿筛板,强化物料松散性,使得物料沿筛宽均匀平铺,有助于介质的脱除[6]。

(3)合格悬浮液循环量偏大亦会造成弧形筛、脱介筛脱介效果差、产品含介量大。在不影响分选效果的前提下,适当降低合格悬浮液循环量可加强弧形筛、脱介筛的脱介效果,从而降低产品含介与磁选尾矿中的介质损耗。另外新增重介悬浮液密度智能控制系统对悬浮液的稳定控制,有利于介耗的降低。

4 结 语

柳湾煤矿选煤厂通过上述三方面措施的实施,将吨煤介耗从1.5 kg降至0.8 kg左右,降介耗效果非常显著,不仅提高了选煤厂的生产效益,同时亦能够让生产管理人员及时掌握选煤厂介质循环与回收系统各环节运行及指标的状况,便于生产管理和调控,实现精细化管理模式,以科学、高效的方式指导生产,助力效益提升,实现企业的降耗提效,使得企业能够从容面对各方面的压力和考验。