唐口选煤厂细煤泥浮选工艺可行性研究

2022-06-08孔令超车立润梁君振

安 泉,孔令超,车立润,梁君振

(山东能源西北矿业公司山东博选矿物资源技术开发有限公司,山东 济宁 272000)

唐口选煤厂是一座矿井型选煤厂,于2006年正式投入生产。建设初期为跳汰洗煤工艺,先后经过2次技术改造,目前拥有2套重介工艺系统,核定总入洗能力6.00 Mt/a(1套3.70 Mt/a+1套2.30 Mt/a)。主洗原煤为45号气煤,是具有中高灰、低硫、高挥发分、中高热值的优质炼焦配煤及动力煤。

唐口选煤厂选煤工艺为动筛排矸+主再洗两产品重介+粗煤泥重介。主洗工艺流程为原煤(小于50 mm)经0.75 mm脱泥筛预脱泥后进入主洗系统,经有压两段两产品重介旋流器分选出精煤、中煤和矸石;0.75~0.25 mm粗煤泥采用煤泥重介旋流器进行分选,分选出的粗精煤泥掺入主精煤产品,粗尾煤泥掺入中煤产品;小于0.25 mm粒级细煤泥采用浓缩+压滤回收。

由于采煤机械化程度提高、重介选煤工艺在细粒级分选中存在弊端等问题,致使煤泥量增高,目前总煤泥约占原煤25%左右,其中粗煤泥10%,细煤泥15%。细煤泥得不到分选,不仅是对煤炭这种不可再生资源的严重浪费,也是企业经济效益的一大损失。因此,以唐口选煤厂分级旋流器组溢流细煤泥为研究对象,进行细煤泥浮选试验可行性研究,以期为选煤厂细煤泥浮选技术改造提供必要的基础数据支持。

1 试验部分

1.1 试验材料

试验所用细煤泥为煤泥分级旋流器组溢流,经过过滤、烘干后进行后续试验,因此,对煤样的工业分析为干燥基,没有水分测试。

1.2 试样基本性质

1.2.1 工业分析

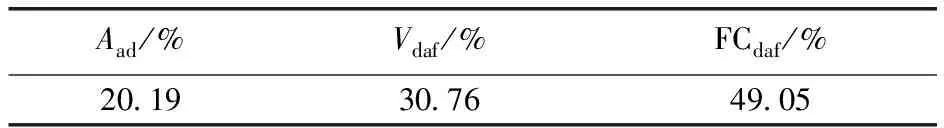

根据GB/T 212-2008《煤的工业分析方法》对煤泥样进行工业分析,结果如表1所示。煤泥样具有中灰分、高挥发分的特点。

表1 煤泥样工业分析

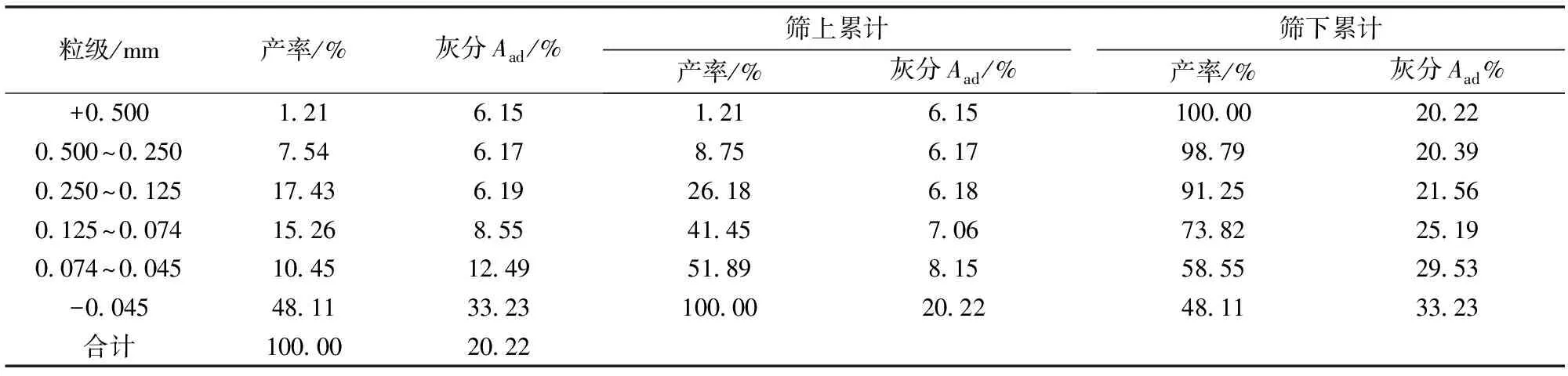

1.2.2 细煤泥小筛分分析

依据GB/T 477-2008《煤炭筛分试验方法》对细煤泥样品进行了小筛分试验,结果如表2所示。由表2可知,煤样中大于0.125 mm的粗颗粒占全样产率为26.18%,灰分为6.18%;主导粒级小于0.045 mm占全样产率为48.11%,灰分为33.23%,这表明极细颗粒含量大,且灰分较高。

表2 小筛分试验结果

1.2.3 细煤泥小浮沉试验

按照GB/T 478-2008《煤炭浮沉试验方法》对煤样进行浮沉试验,结果见表3。由表3可知:煤样中小于1.50 g/cm3密度级煤颗粒占全样产率68.26%,灰分为8.28%;主导密度级为1.30~1.40 g/cm3密度级煤颗粒占全样产率28.93%,灰分为7.30%。

表3 小浮沉试验结果

1.3 试样表面性质

1.3.1 傅里叶变换红外光谱分析

红外光谱采用VERTEX 80v(布鲁克,德国)傅里叶变换红外光谱仪进行测定。采用KBr压片,测量范围为400~4 000 cm-1,分辨率为4 cm-1。对煤样进行红外光谱采集,测试结果如图1所示。

图1 细煤泥的FT-IR光谱

由图1可知,在3 695 cm-1和3 333 cm-1处为-OH的伸缩振动吸收峰,在3 620 cm-1处为高岭土的吸收峰,在2 918 cm-1为烷烃的C-H伸缩振动吸收峰,2 855 cm-1处为长链烷基中-CH2对称伸缩振动吸收峰,1 606 cm-1处为芳烃的C=C骨架吸收峰,1 436 cm-1处为烯烃的C-H变形振动吸收峰,1 008 cm-1处为醚键C-O伸缩振动吸收峰,538 cm-1和470 cm-1处为高岭土吸收峰。红外分析结果表明:煤样中含氧官能团较少,主要是脂肪烃和芳香烃,初步判断煤泥可浮性较好;矸石主要成分为高岭石。

1.3.2 X射线衍射分析

采用德国布鲁克公司D8Advance型X-射线衍射仪对煤泥样的矿物质物相组成特性进行分析,结果如图2所示。

图2 细煤泥XRD谱图

从图2可以看出,煤泥中的矸石主要成分为高岭石和石英,高岭石的存在对浮选不利,容易在精煤颗粒表面形成罩盖,污染精煤,造成精煤灰分偏高的问题,同时石英和高岭石容易通过水流夹带和机械夹带对浮选精煤造成污染,造成精煤灰分偏高。

1.3.3 X射线光电子能谱分析

测试使用美国赛默飞世尔的数字化多功能光电子能谱仪Escalab 250XI。首先将煤样粉末样品进行压片处理后,置于样品槽内,进行XPS测定,如图3所示。C1s图谱及拟合曲线分析如图4所示。

图3 XPS宽扫结果

图4 C1s图谱及拟合曲线分析

由图3可知,煤样表面的碳、氧元素含量高,氧元素含量为42%左右,碳元素含量为40%左右;还有10%左右的硅元素和8%左右的铝元素,结合XRD和红外分析结果,这些硅和铝元素是高岭石和石英贡献的;氧元素含量高并不是由于煤样表面受到了氧化,而是煤样表面的石英和高岭石贡献的。

由图4可知,煤样表面C-C/C-H含量为71%左右,C=C含量为21%左右,C=O含量为7.25%,表明煤样表面疏水的非极性官能团含量高,氧化程度低。

1.4 浮选试验

1.4.1 单元浮选试验

按照GB/T4757—2001《煤粉(泥)实验室单元浮选试验方法》对煤泥进行浮选探索试验。试验选用1.5 L单槽式浮选机,煤泥充分混匀后作为浮选样品。确定基本设备参数为:矿浆浓度60 g/L,充气量0.25 m3/h,搅拌速度1 990 r/min。浮选流程为:浮选矿浆预搅拌3 min,添加捕收剂后搅拌2 min,添加起泡剂(仲辛醇:380 g/t)后搅拌30 s,刮泡3 min,然后对精煤和尾煤进行过滤、干燥和灰分测定。

1.4.2 分步释放试验

采用实验室挂槽浮选机,参照MT/T 144—1997《选煤实验室分步释放浮选试验方法》进行煤泥的分步释放浮选试验。试验条件:矿浆浓度为100 g/L,充气量为0.25 m3/h,浮选机叶轮转速为1 900 r/min。

1.5 浮选精煤试验

对柴油用量为1 200~1 800 g/t条件下的浮选精煤进行小筛分及小浮沉试验,分析其粒度及密度组成。

2 结果与分析

2.1 浮选试验结果及分析

2.1.1 单元浮选试验结果分析

按照GB/T 4757—2001《煤粉(泥)实验室单元浮选试验方法》对煤泥进行浮选探索试验,试验结果如表4所示。由表4可知:

(1)随着药剂用量增加,浮选精煤产率先增加后减少,精煤灰分先降低后增加,之后再降低,尾煤灰分先增加后降低,浮选完善指标先增加后减少;

表4 单元浮选试验数据

(2)当柴油用量为1 200~1 800 g/t时,浮选精煤产率均在71%~73%之间,精煤灰分在8.50%左右;当柴油用量为5 000 g/t,起泡剂用量从833 g/t增加至5 000 g/t时,浮选精煤灰分从8.90%增加至11.05%;精煤产率从74%左右增加至80%;

(3)该煤泥采用浮选机一次浮选工艺可以选出灰分在11%左右的合格精煤产品,且产率在80%左右。

2.1.2 分步释放试验结果分析

根据单因素探索试验以及正交优化试验结果,采用过量的捕收剂和起泡剂进行分步释放试验,柴油1 800 g/t,仲辛醇300 g/t,试验结果见表5所示。根据分步释放浮选试验结果,绘制出分步释放浮选试验曲线,见图5。

根据唐口选煤厂产品灰分指标要求,通过分步释放浮选试验曲线得到精煤理论回收率,计算精煤可燃体回收率,依据GB/T30047—2013《煤粉(泥)可浮性评定方法》即可初步判定煤样可浮性等级为易浮、中等可浮,如表6所示。

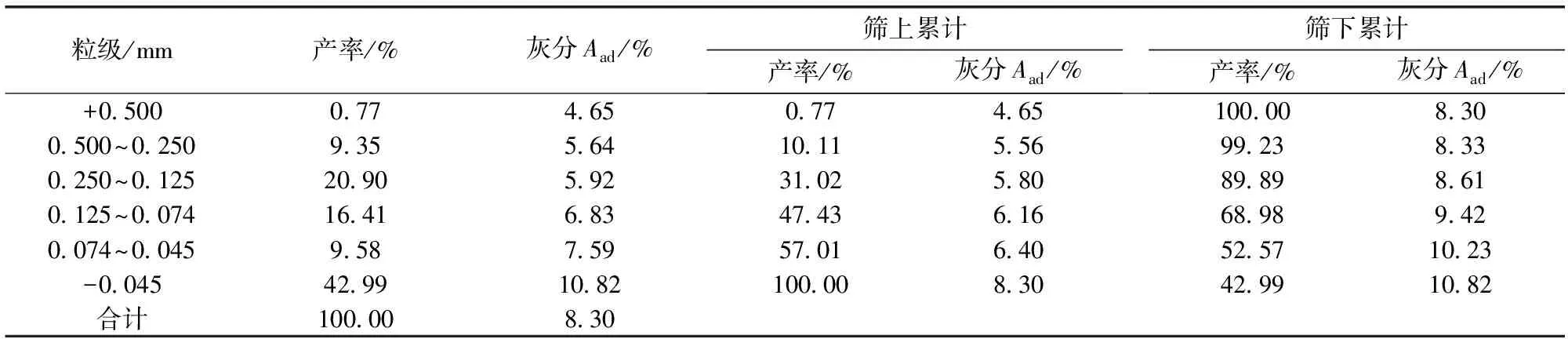

2.2 浮选精煤试验结果与分析

对柴油用量为1 200~1 800 g/t条件下的浮选精煤进行小筛分及小浮沉试验,试验结果如表7、表8所示。

表5 煤泥分步释放试验数据

图5 煤泥分步释放试验曲线

从表7可知,浮选精煤中小于0.045 mm细煤粒产率为42.99%,大于0.500 mm粗颗粒产率为0.77%,说明大于0.500 mm部分粗颗粒难以被气泡携带上浮被留在尾矿中,而0.5~0.045 mm粒级中的颗粒易被回收至精煤。

表6 可浮性评定数据

从表8可知,浮选精煤中-1.50 g/cm3密度级煤粒累计产率为90.90%,累计灰分为5.99%;大于1.50 g/cm3密度级产率为9.10%,累计灰分为33.44%。说明浮选精煤大部分为低密度低灰颗粒,仅含有少量的高灰细泥。

表7 浮选精煤小筛分试验结果

表8 浮选精煤小浮沉试验结果

3 结 语

以唐口选煤厂细煤泥为研究对象进行浮选可行性探索试验,结果表明:

(1)煤样颗粒表面疏水性基团含量高,疏水性好,氧化程度低,但煤样中的主要矿物质为石英和高岭石,易造成矿物细泥罩盖和水流夹带现象,进而导致浮选精煤灰分增加,煤样可浮性表现为易浮、中等可浮。

(2)该煤泥采用浮选机一次浮选工艺可选出灰分在8.5%~11%左右的精煤产品,精煤产率在73%~80%之间。但分选高灰精煤产品药剂消耗较大,建议精煤灰分控制在8.5%以下,药剂用量可控制在1.5 kg/t以下,且精煤产率可达72%。

(3)通过浮选精煤小筛分试验分析可知,浮选精煤大部分为低密度低灰颗粒,仅含有少量的高灰细泥。