复杂地质条件下超长钢管桩沉桩施工技术研究

2022-06-08蒋峰中交一航局第五工程有限公司

蒋峰 中交一航局第五工程有限公司

1.项目概况

马塔巴里超临界燃煤电厂配套码头项目,重点建设内容包含1座煤炭码头和1座油品兼重件码头。码头采用到高桩梁板结构,基桩为桩径Φ914.4*16mm的SKK490钢管桩,以直桩和斜桩两种方式布置。施工现场的土层以淤泥层、砂土层、粘土层、粉细砂层为主,地质勘察结果显示,土层泥面以下15~20m的地层偏软,桩端约5m范围内的地质较硬,对于各自的平均标贯击数,前者为25,后者在50以上。

2.超长钢管桩沉桩施工的现场准备工作

2.1 疏浚

小潮的高潮位+1.0 m,低潮位-1.2m;大潮的高潮位+2.2m,低潮位-2.1m。桩基施工时,沉桩作业优先从引桥陆侧开始,但该处的水深有限,未达到打桩船吃水条件,因此先安排挖泥疏浚作业,以便提供更大的吃水深度,确保平潮以上水位时打桩船可正常作业。疏浚底标高为-1.8m,疏浚总量约1200m³。

引桥基础部分疏浚以水上作业的方式完成,基本施工思路如图1所示:

图1 疏浚断面

(1)根据1000t方驳的结构特点和运行特性,对其做改造升级,形成满足施工要求的挖泥船;以焊接的方法在甲板上设泥仓,以便暂放疏浚料;于船首处安排一台长臂300LC-V,此设备辅助作业,高效挖泥和卸泥。

(2)考虑到疏浚期间边坡可能失稳的情况,在疏浚现场的东侧边线靠岸侧偏移4m的位置打设桩径φ100mm~φ200mm不等、长度均为4m的圆木桩,形成一排稳定的挡土结构,木桩的打设用长臂挖掘机完成。测量人员组织疏浚区域测量放线,界定疏浚的作业范围;疏浚期间,用水陀螺测量水深,根据实测结果判断其是否满足设计标高的要求。

2.2 清淤

改造的简易挖泥船用拖轮运至现场,长臂挖掘机驻位在方驳上,根据工程要求及时清淤。严格限定长臂挖掘机的作业范围,仅允许其在加固夹板上移动,且由专员在现场指挥,保证作业的规范性。挖泥从陆侧开始,有序向海侧推进。疏浚期间,长臂挖掘机及时清理疏浚料,将此部分存储在后方的泥仓内,随着疏浚量的增加,泥仓内堆积的疏浚料逐步增加,待泥仓达到满仓状态时,在拖轮的辅助下将简易挖泥船转至指定点位,以便向陆侧卸载疏浚料。弃泥点配套1台SY215C挖掘机,其作用在于将卸载的疏浚料整平。

3.超长钢管桩沉桩施工技术

3.1 测量控制

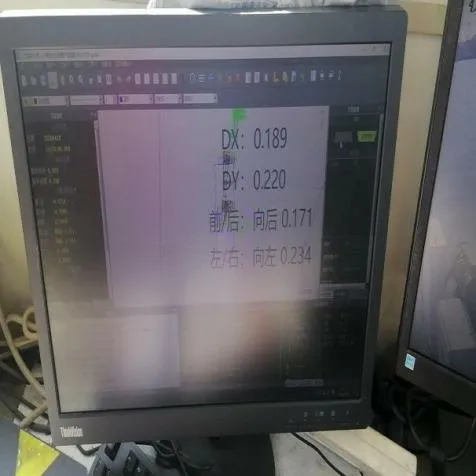

水上沉桩定位采用南方测绘沉桩定位系统。打桩船上设两台以RTK方式工作的GPS流动站、五台倾角传感器,实时监测船体的位置、方向和状态,通过软件系统处理后给出打桩船的移动方向和移动量,据以调整船位。陆上联合应用到全站仪、经纬仪,通过两类仪器的协助,有效校核打桩船定位精度,确保全程比例误差≤1PPm,平面坐标固定误差≤8mm。

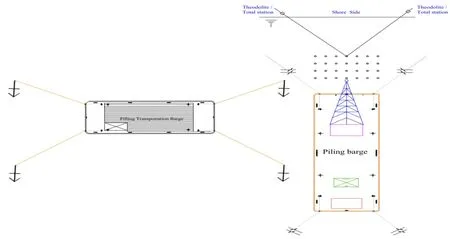

为提高测量控制水平,桩位定点先用沉桩定位系统粗调,再联合应用陆上全站仪和经纬仪,精细调节桩的垂直度,直至满足沉桩定位要求为止。沉桩过程中,全站仪测量,作业人员根据实测结果灵活控制沉桩标高,如图2、图3所示。

图2 陆地全站定位

图3 打桩船GPS定位

沉桩时,最后1m每10击停锤读数(根据要求,沉桩贯入度的控制需要着重考虑的是最后3阵,其中每阵10击),对比分析实测结果与设计值,直至达到设计标高为止。钢管桩有1~2m的富余桩长,因此在打桩后若实测桩顶标高超过设计标高,可以适当向下锤击,直至与设计标高一致为止。

3.2 钢管桩的装船、运输

3.2.1 钢管桩的装船

运输驳船采用1000t方驳,按沉桩顺序图倒序过驳,以免出现桩序错乱的异常状况。装驳及过驳时加强对桩体的有效防护,例如在桩间设置支垫,以免涂层受损。吊带捆扎吊桩,在钢丝绳与桩间垫土工布,以免由于吊桩而出现涂层遭刮蹭的情况。

吊桩前,先全面检查参与吊装的索具,确认无受损或是其它异常状况后方可投入使用。钢管桩装船起吊采取2点吊的方法,用红油漆在桩身上标记吊点的位置,以便准确吊桩。装船时,桩体摆放层数最多为3层,层间设木枋,起到分隔、防护的作用。

3.2.2 钢管桩的运输

根据各场所采取相应的运输方式:吉大港至施工现场,用交工83拖航运输;场内,以拖轮拖航的方式运输,以便将钢管桩转至指定的沉桩点位。

3.3 船舶驻位

在拖轮的拖带作用下,将打桩船转移至沉桩周边位置,船长严格听从现场指挥,准确抛锚,而后设置浮漂,作为锚眼标志。沉桩全流程中,施工现场的潮位会有变动,因此根据潮位动态调节锚缆的松紧程度,采取此方法来保证船舶定位的准确性和沉桩的有效性。打桩船抛锚驻位需考虑到涨落潮以及其它环境因素的影响,必要时适当调节船内压舱水,确保作业全程船体的姿态均具有合理性。

打桩时,先安排打桩船准确就位。根据图4所看,运桩驳驻位情况动态调节桩顶方向,若在打桩船左侧,则采取的是桩顶方向朝打桩船的布设方式,若在右侧则使桩尖朝打桩船。

图4 运桩船装桩示意图

3.4 打桩船锚缆的布设

打桩前,全面检查锚车和锚缆,确保各类设施均无误;打桩船抛全方位锚,根据打桩点位的布设情况,使桩船顺潮流方向停泊到位。

3.5 锤击沉桩

3.5.1 沉桩流程

沉桩的基本流程为:油品兼重件码头的引桥、平台→系缆墩→煤码头的北引桥、平台、南引桥。

打桩前,项目部技术人员与打桩船人员沟通,确定适宜的沉桩顺序,在保证打桩质量的前提下,尽可能减少打桩船的移动频率,每根桩的平面扭角方向及倾斜方向均要具有合理性,以便打桩船的顺畅作业。

3.5.2 吊桩

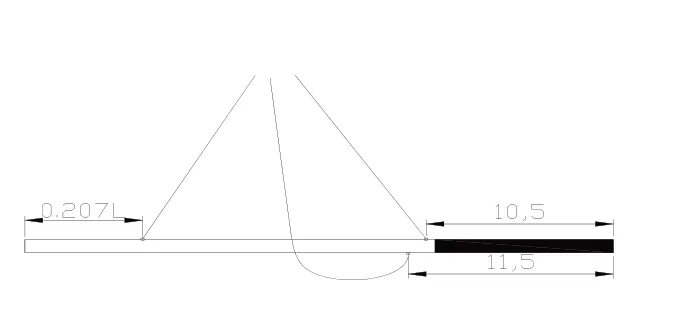

以2点起吊的方式吊桩,每根钢管桩吊点数量均为3个,在桩身同一直线上布设2个,分别距桩顶10.5m、距桩底0.207L(L为桩长),并在距离桩顶11.5m处布设1各吊点(与前两个吊点对称)。吊桩示意图,如图5所示。

图5 管桩吊桩图(m)

吊桩时,先用卡环将共处相同直线的2吊点与打桩船吊钩连接,经检查,确认无误后则缓慢起吊30cm,悬停以便观察桩体的状态,若其保持稳定,则用卡环将剩余吊点与打桩船的吊钩连接。

3.5.3 吊桩入龙口

同步启动各吊钩,适当将钢管桩向上提起,打桩船绞锚后退,移船至沉桩桩位周边区域,带劲回收上部主钩,下部副钩则适当放松,经过前述一系列动作后,将钢管桩缓慢立起,将桩顶嵌入替打中,放松连接下部吊点的副钩,关闭抱桩器。

3.5.4 钢管桩定位

在确定桩位坐标后,将数据完整输入至沉桩定位系统,由专员根据作业要求指挥打桩船调整锚缆,根据现场情况移动船位,调节好桩架的角度。沉桩测量是保证沉桩效果的重要举措,为保证沉桩测量的精度,采用南方测绘GPS测量沉桩定位系统。在打桩船上配套两台GPS流动站和五台倾角传感器,以便在作业期间及时监测,获得反映船体位置、方向的信息,软件系统接收测量信息,经自动计算后确定打桩船的移动方向和移动量,进而根据计算结果对船位做灵活的调整,确认无误后即可沉桩。工程采用的打桩船配套了沉桩定位系统,其具备记录作业数据的功能,例如桩位偏移量、总锤击数,打桩完成后,可打印特定阶段内的打桩记录表,以便对打桩情况做更加准确的分析,同时也可作为沉桩记录表的附件。陆上配套的全站仪和经纬仪也实时观测并记录,形成沉桩记录表。

3.5.5 钢管桩的自沉、压锤下沉

打桩后,解除设置在桩锤和替打间的钢丝绳,主钩以缓慢、匀速的状态下放,依托桩和替打的自重作用自沉,无法继续自沉时,下降桩锤,以锤击的方式促进钢管桩的下沉。压锤结束且实测桩位偏差被控制在许可范围内后,解除捆桩钢丝绳。

3.5.6 锤击

沉桩时的锤击作业采用的是国产D125-32型柴油打桩锤,锤击前先由技术人员做详细的检查,例如核实桩位编号、桩型号、倾斜度等参数,若无误则启用该装置,正式进行锤击作业。

初始锤击时不宜过猛,以小能量锤击的方式为宜,根据贯入度判断沉桩情况,待溜桩停止、桩身稳定状态较好后,方可打开抱桩器,以便进入正式锤击环节。锤击全程,桩身、桩架、桩锤中心轴线需重合,否则及时调整,以免出现偏心锤击的异常状况。

沉桩全程的锤击应具有连续性,若中途间歇,将由于土壤恢复而导致沉桩的阻力加大。但为了避免桩锤过热的问题,连续锤击时间达到1h需适当间歇10~20min。

锤击期间,现场测量人员和技术员加强观测与记录,沉桩贯入度、桩顶标高数据均要具有准确性,并完整体现在记录表中。在做好此项工作后,能够根据实测数据计算平均值。

经过沉桩作业后,连接替打与桩锤,将两者协同起吊;打桩船后退,移动至运桩方驳,继续取桩、施打,按照前述提及的方法循环作业,最终保质保量完成所有钢管桩的打设作业。

4.结语

综上所述,钢管桩因兼具承载力强、耐久性好等优势而在码头工程中取得广泛的应用,沉桩是其施工全流程中的重要环节,经过本文的分析,提出钢管桩锤击沉桩的基本流程及各环节的作业要点,希望能够为同仁提供参考。同时,在后续的码头工程中,工程技术人员仍需加强技术探索,结合现场条件深度优化钢管桩且尤其是超长钢管桩的沉桩施工技术,夯实理论基础,丰富施工经验,促进该项施工技术的持续进步。