针对某型号微型货车前轮距超差问题的分析与研究

2022-06-08宋文韬王淑慧

宋文韬 王淑慧

上汽通用五菱汽车股份有限公司青岛分公司 山东省青岛市 266000

1 引言

笔者企业在对某型处于开发阶段的微型货车的主要尺寸进行测量时,发现前轮距有低于设计范围下限的问题。其设计前轮距为1386mm,参照相关国标及《国家经济贸易委员会、公安部关于进一步加强车辆公告管理和注册登记有关事项的通知(国经贸产业[2002]768 号)》中的规定,汽车轮距的公差允许范围为±1%,即该车型前轮距理论范围是1372.14~1399.86mm。团队总计抽测该型车20 余台,其中一台前轮距1370mm,低于下限值;其余车辆测值均在1386mm 之下,未有超过。该车型前轮距计划上报的公告值即为其理论值1386mm,轮距值不合格将影响车辆的注册登记,因此亟待解决。

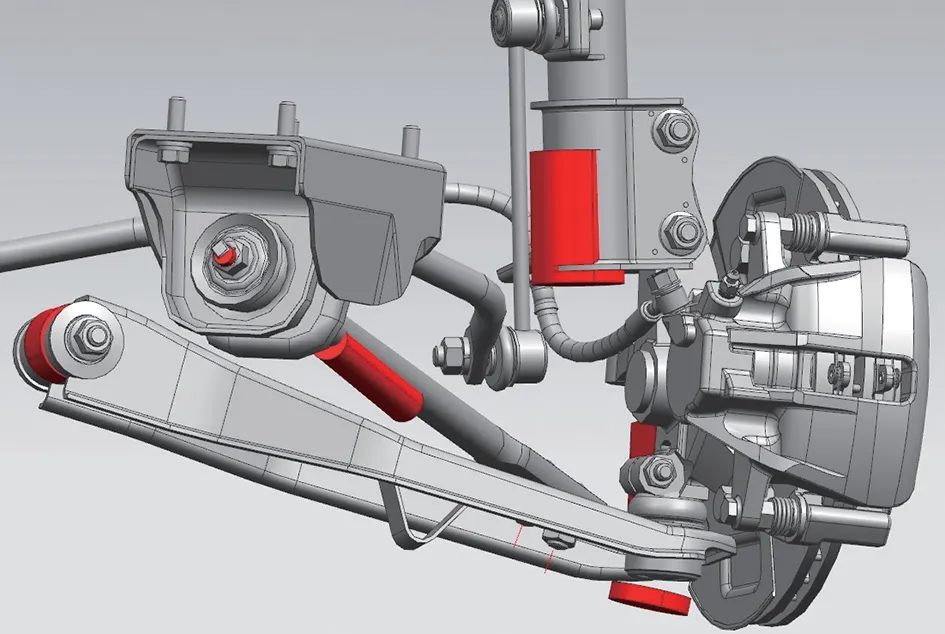

2 车型前悬架结构

该型货车前悬架为麦弗逊式独立悬架,转向系统为分段式,前轴与转向节之间通过下控制臂相连(如图1),是行业内常见的布置结构。该车型是在同平台微型客车车身基础上改制成货车结构,其前悬架结构也继承自客车车型,设计结构较成熟。

图1 前悬架布置结构(局部)

3 前轮距及其测量方式

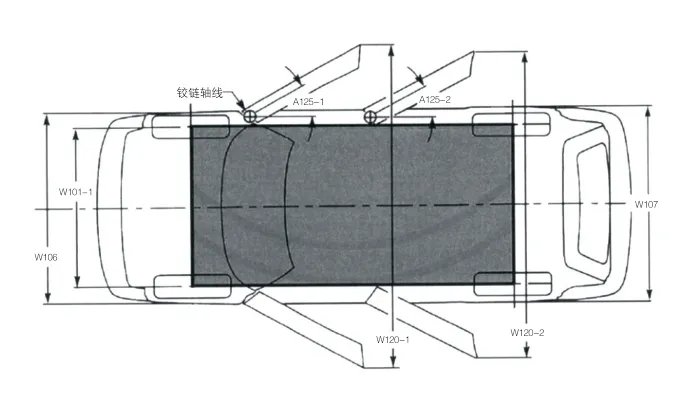

按照国标《GB/T 3730.3-1992 汽车和挂车的术语及其定义 车辆尺寸》和《GB/T 12673-2019 汽车主要尺寸测量方法》中的定义,前轮距是车辆两前轮胎在地面上留下轨迹的中心线间的距离,见图2。

图2 GB/T 12673-2019 中关于车身尺寸的配图(W101-1 为前轮距)

在《GB/T 12673-1990》中,要求应在车辆载荷状态处于空车状态,即车辆处于整备质量状态时测量轮距,而《GB/T 12673-2019》中去掉了轮距测量时的车辆载荷要求。为保持一致性,本文所有轮距测值均是在车辆处于整备质量状态下测得。

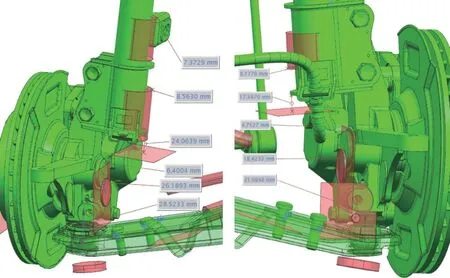

4 故障车底盘三坐标测量建模

为了快速找到实车与设计状态的具体差异,团队使用了便携式三坐标对车辆底盘系统进行测量建模,将实测得到的基础模型与车型数模进行比对,从而快速发现、识别了多个关键影响因素。模型整体对比如图3、图4 所示,图中红色基础模型是实测状态,灰色/绿色实体是数模状态。

图3 问题车测量模型与数模对比(局部)

图4 问题车测量模型与数模对比(差异测量)

经比对后发现,前轴上摆臂安装孔位置合格,摆臂与前轴连接处状态符合数模;控制臂、前减振支柱及转向/制动部件、支撑杆杆体等的实测模型相对数模呈现下摆状态,但将数模旋转后可与实测模型重合,因此可排除前轴、控制臂、支撑杆、减振支柱及转向部件等的尺寸及外形问题。

模型对比显示,前悬挂减振支柱下端向下伸出长度比数模长约18mm,推动控制臂、支撑杆下摆,继而带动前悬及转向部件向内侧摆动,在转向节处内摆约5mm。理论分析,前悬挂伸长量与前螺旋弹簧受力后的压缩量直接相关,在车重不变的情况下,弹簧压缩量越小,车辆落地前悬挂压缩后的长度相对与理论状态就越长,进而导致轮距变小。因此问题初步锁定为:除车架及部分支撑件尺寸超差外,车辆在整备质量状态时,前螺旋弹簧压缩量不足,导致左右前悬及减振支柱向外的摆动角度未达理论状态。

5 问题分析解决

针对三坐标建模对比发现的问题点,团队在开展调查分析并开展若干验证,并制定控制措施。

5.1 支撑杆底座上的撑杆过孔位置超高

数模对比显示支撑杆底座位置的撑杆轴线位置下偏4.4~4.9mm,抑制控制臂上摆,见图5。分析为支撑杆底座上的支撑杆过孔位置下移导致。通过对支撑杆底座进行单件三坐标测量,证实支撑杆过孔高度超上限约4~5mm。

图5 支撑杆底座过孔高度超高

团队随后联合供应商对底座模具进行修模,并将整改后的样件再次进行单件三坐标测量,确认整改后的零件过孔高度已达到设计要求。

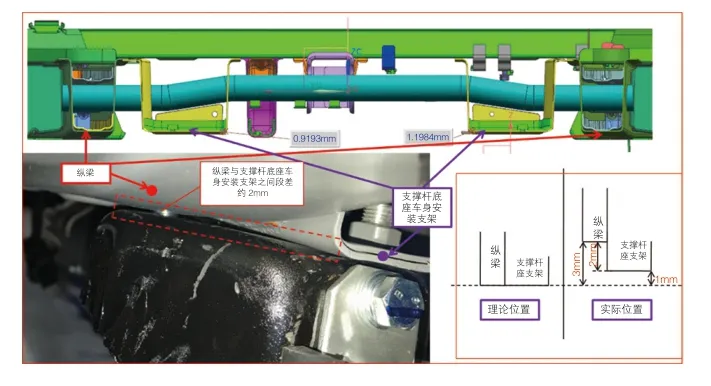

5.2 车架纵梁Z 向翘曲

支撑杆底座车身安装支架实测高于数模1mm;实车纵梁高于支撑杆底座车身安装支架,有约2mm 段差,以上两点说明前车架纵梁向上翘曲约3mm,见图6。

图6 前车架纵梁Z 向翘曲

5.3 对前螺旋弹簧的相关分析

在将支撑杆底座与前车架相关问题点整改完成后,团队抽测8 台车,仍有一台前轮距值为1370.5mm,低于下限。团队继续对前螺旋弹簧的相关影响因素展开分析确认。

Nogueira等研究了5种基于赖氨酸的阴离子型AAS[134],它们彼此的差别在于具有不同的反离子,测试了其在不同pH范围、浓度以及潜伏期的情况下对细胞膜的破坏能力。为达到该目的,他们使用一个标准的溶血试验用来当作核内体的膜(endosomal membrane)的模型。结果证实了这些表面活性剂在核内体的pH范围内具有pH敏感的溶血活性以及更好的动力学。

将弹簧从自由高度压缩到定高度H(等同于空载时弹簧理论剩余量)时所需的负荷力定义为P 值,给定合格范围,对P 值在合格范围中值以上的弹簧做青色标记(负荷力大),中值以下的做白色标记(负荷力小),以此给弹簧分组。理论和实测证明,装青标组弹簧的车辆,其前轮距要明显小于白标组。

5.3.1 分供方的影响及差异分析

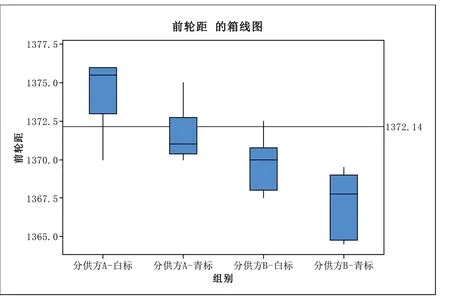

前螺旋弹簧有两家分供方,对前轮距有显著影响,如图7 所示,A、B 为两家分供方,每家弹簧均分白标/青标两组,试验发现,配白标弹簧的车辆前轮距大于青标弹簧,且A 分供方的弹簧装车后的前轮距明显大于装B 分供方弹簧的车辆。

图7 两家分供方前螺旋弹簧装车试验

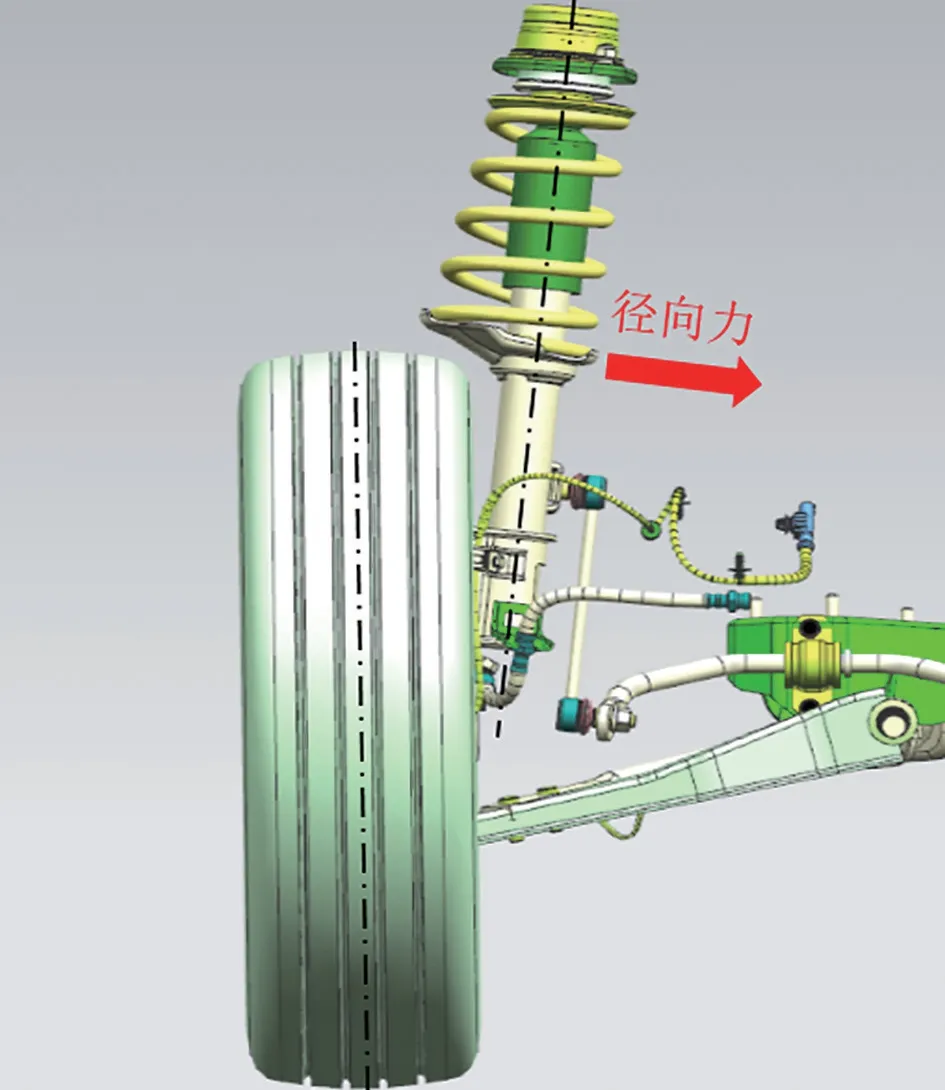

团队对A、B 分供方的前弹簧开展对比分析,发现B 弹簧在空载负荷时比A 弹簧多出一沿直径方向的150N 分力,从前悬架结构上分析,此分力增加了对轮胎的侧向压力,造成轮胎外倾角增大,从而使轮距变小,如图8。进一步对两家弹簧及生产检验过程进行比对,发现以下问题:

图8 径向力影响示意图

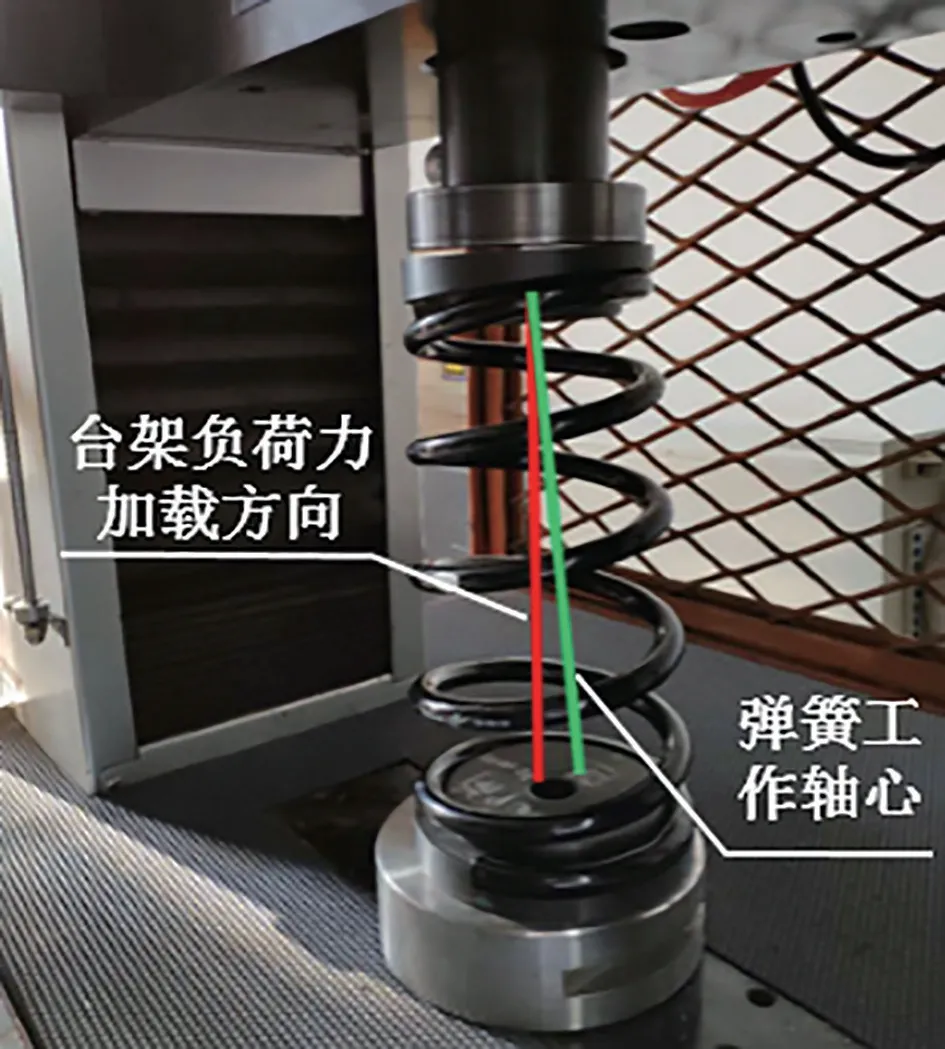

①弹簧检测工装与设计要求不符:检测工装缺少减震器上下弹簧支座仿形,检测过程负荷力加载方向与弹簧理论工作轴心不同轴,影响检测结果准确性,如图9。

图9 弹簧检测工装不合理

②弹簧自由高度公差设置不合理:图纸中未注明弹簧自由高度公差要求。供应商自行增加±3mm 的公差要求,导致部分零件出现力值超标。

5.3.2 数模与图纸的差异

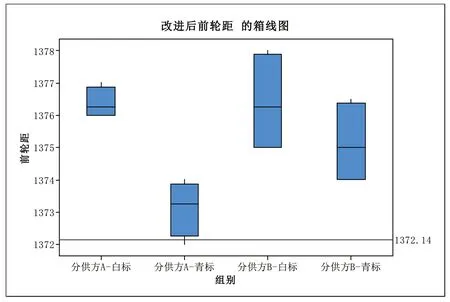

在将前述相关问题点整改完成后,团队再次测量前轮距值,测量结果全部在设计范围之内,但仍处于中值1386mm 之下,如图10。团队遂对该车型前轮距理论值进行设计校核。在校核时发现,前弹簧在负荷力达到P值时的剩余高度H 值实测值符合图纸要求,但不符合数模尺寸,确认发现前弹簧H 值尺寸数模比图纸短13mm,即数模状态的前弹簧压缩量比设计要求多,轮胎外摆过大,导致数模状态下的前轮距测值过大,不符合理论设计状态,也就是说,实际设计状态下的前轮距理论值无法达到1386mm。

图10 改进后前螺旋弹簧装车试验

综上,团队结合最新校核的数据,将该车型前轮距理论值修正为1378mm,合格范围1364.22mm~1391.78mm,并同步更新公告参数值。

6 总结

团队在处理本次问题过程中虽然发现了部分零部件的不合格因素,但主要原因仍是设计布置阶段的校核出现了偏差,而汽车的轮距、外廓尺寸等是公告中的重要参数,这提示我们需要从设计开发到生产监控的各个环节均予以认真对待。