染色防紫外线整理一浴法

2022-06-07吕惠雯盛春英贾洪斌张梦杰2周志玲2白纳纳2

吕惠雯,盛春英,贾洪斌,张梦杰2,,周志玲2,,白纳纳2,

(1.山东省短流程印染新技术重点实验室,山东 滨州 256600;2.滨州华纺工程技术研究院有限公司;3.华纺股份有限公司国家级企业技术中心,山东 滨州 256617)

环境污染导致臭氧浓度降低,臭氧层稀薄,紫外线强度增强,而太阳光中的紫外线可使面料褪色和脆化,并且对人体皮肤造成损伤,如加快皮肤老化速度,灼伤皮肤,产生色斑黑色素,严重时还会引起皮肤癌,严重威胁人类的健康[1-2]。

为了阻挡紫外线对人体的影响,印染行业不断推进防紫外线面料的研究。市面上防紫外线助剂层出不穷,作为面料防紫外线的最后一道防线,通常通过后整理赋予织物面料防紫外线功能,但是先染色再后整理的工艺生产成本高、生产过程繁琐、生产效率低。为了解决面料的防紫外线后整理工艺过程繁琐、效率低的问题,采用染色与后整理一浴的方式,在染色过程中赋予织物良好的防紫外线功能。

二氧化钛具有高折光性和高光活性,具备很强的防紫外线能力,而纳米级二氧化钛由于粒径小、活性大,既能反射、散射紫外线,又能吸收紫外线,对紫外线有更强的阻隔能力,在纺织领域可用于紫外线遮蔽材料、抗菌材料、荧光材料等。由于纳米二氧化钛一系列的优异性能和诱人的应用前景,研发纳米二氧化钛已成为许多科研工作者关注的焦点[3-5]。本实验采用纳米二氧化钛分散液与防紫外线整理剂UV-SUN CUT-01 同时对布样进行防紫外线整理,对比使用效果。

1 实验

1.1 材料和仪器

织物:C 24×24 72×60;T 75D/72F×T 150D/288F 152×95;T/C 24×24 100×50。试剂:纯碱、元明粉、工业盐、烧碱、保险粉、纳米二氧化钛分散液(1%),防紫外线整理剂UV-SUN CUT-01(美国亨斯迈),活性染料、分散染料。仪器:ZJDCJ-402S 型低温磁力搅拌水槽,电子(分析)天平,MMC-60-4 型毛毛虫连续式中样染色机,PMT-350型连续式压吸拉幅定形机。

1.2 实验工艺

1.2.1 浸染

浸染染色、防紫外线整理两浴法工艺流程:称染料→化料→浸入布样→升温至60 ℃→加入元明粉、纯碱搅拌→保温30 min→水洗→烘干→称防紫外线助剂→化料→浸入布样→升温至60 ℃→加入元明粉、纯碱搅拌→保温30 min→水洗→烘干。染色工艺配方:活性蓝SNE 0.01%(omf),元明粉20 g/L,纯碱10 g/L。后整理工艺配方:防紫外线助剂x。

浸染染色、防紫外线整理一浴法工艺流程:称染料和防紫外线助剂→化料→浸入布样→升温至60 ℃→加入元明粉、纯碱搅拌→保温30 min→水洗→烘干→焙烘(160 ℃×3 min)。染色+防紫外线整理工艺配方:活性蓝SNE 0.01%(omf),防紫外线助剂x,元明粉20 g/L,纯碱10 g/L。

1.2.2 轧染

轧染染色、防紫外线整理两浴法工艺流程:称染料→化料→浸轧布样(轧余率65%)→80 ℃烘干→过汽固液汽蒸→水洗→烘干→称防紫外线助剂→化料→浸轧布样(轧余率65%)→80 ℃烘干→过汽固液汽蒸→水洗→烘干→焙烘(160 ℃×3 min)。染色工艺配方:活性蓝SNE 0.5 g/L,平马素40.0 g/L。后整理工艺配方:防紫外线助剂x。

轧染染色、防紫外线整理一浴法整理工艺流程:称染料和防紫外线助剂→化料→浸轧布样(轧余率65%)→80 ℃烘干→过汽固液汽蒸→水洗→烘干→焙烘(160 ℃×3 min)。染色+防紫外线整理工艺配方:活性蓝SNE 0.5 g/L,平马素40.0 g/L,防紫外线助剂x。

1.3 测试

防紫外线性能:根据GB/T 18830—2009《纺织品防紫外线性能的评定》进行测试。当样品的防护系数(UPF 值)大于40,且透射率小于5%时,可称为防紫外线产品。

2 结果与讨论

2.1 纯棉布样测试结果

2.1.1 浸染

按照浸染防紫外线助剂后整理工艺流程,不加染料,采用不同防紫外线助剂、不同用量整理白色纯棉面料,UPF 值如图1 所示。由图1 可以看出,在浸染条件下,纯棉面料加入防紫外线助剂均可以明显提高面料的防紫外线效果,且随着防紫外线助剂用量的提高,纯棉面料的UPF 值增大,防紫外线效果越来越好。

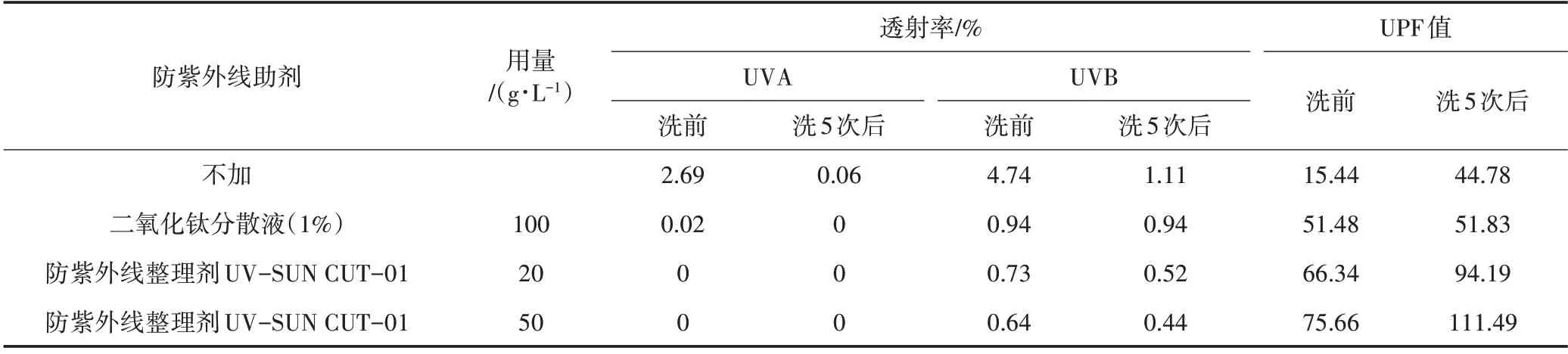

浸染染色、防紫外线整理两浴法整理面料的防紫外线效果见表1。

表1 浸染染色、防紫外线整理两浴法整理面料的防紫外线效果

为了进一步提高面料整理后的防紫外线效果和耐洗程度,提高防紫外线助剂的用量。由表1 可以看出,添加防紫外助剂整理后,面料的防紫外线效果明显提高,透射率均小于5.00%,防护系数达到50 以上;其中防紫外线整理剂UV-SUN CUT-01 的效果更好,洗后由于面料缩水,单位面积质量增大,所以洗后防紫外线效果更好。

按照浸染染色、防紫外线整理一浴法工艺流程,加入不同防紫外线助剂、不同用量整理后,染色面料的UPF 值如图2 所示。由图2 可以看出,在浸染染色染浴中同时加入防紫外线助剂后,所得面料的UPF值增大,防紫外线效果有明显提升。由于面料颜色对防紫外线效果具有提升作用,一定程度上能够防止紫外线的透过,所以助剂用量较少时,随着助剂用量的增加,UPF 值基本不变,对防紫外线能力的提升不明显;防紫外线助剂的用量梯度实验表明,浸染染色过程中加入2%防紫外线助剂或二氧化钛分散液即可达到防紫外线效果且较节省成本。

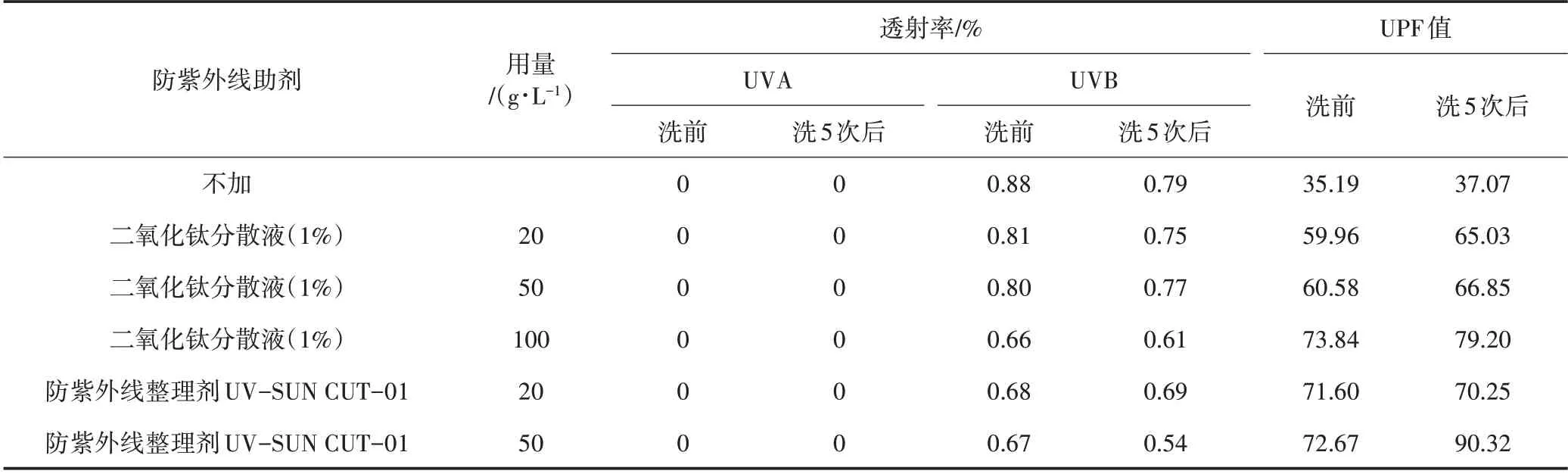

经过浸染染色、防紫外线一浴整理后,面料颜色呈浅蓝色,颜色均匀,进一步测试防紫外线功能的耐水洗效果,结果如表2所示。

表2 浸染染色与防紫外线助剂一浴法工艺整理面料的防紫外线效果

由表2 可以看出,浸染染色后,面料的防紫外线效果明显提高;不加防紫外线助剂的染色面料的防护系数达不到要求;加入防紫外线助剂后,面料的透射率降低,UPF 值提高,5 次水洗后,面料的透射率进一步降低,UPF 值仍比不加防紫外线助剂的染色面料更高,所以染色与防紫外线助剂一浴法工艺整理后,面料防紫外线功能的耐水洗效果较好。

2.1.2 轧染

按照轧染防紫外线整理工艺流程,不加染料,采用不同防紫外线助剂、不同用量整理白色纯棉面料的UPF 值如图3 所示。由图3 可以看出,面料的UPF值提高,防紫外线效果提高,且随着防紫外线助剂用量的增加,UPF 值增大,即防紫外线性能增强,其中防紫外线整理剂UV-SUN CUT-01 的防紫外线效果比二氧化钛分散液更好。

经过轧染染色、防紫外线整理一浴法或两浴法工艺流程整理,面料染色均匀,面料的UPF 值如图4所示。由图4 可以看出,0.5 g/L 活性蓝轧染染色后,面料的UPF 值约为55,能够达到防紫外线的防护系数要求;轧染染色、防紫外线后整理一浴法工艺中,当二氧化钛分散剂用量达到100.0 g/L 时,UPF 值提升明显,而美国亨斯迈研发的防紫外线整理剂UV-SUN CUT-01 用量为20.0 g/L 即可对UPF 值有较大幅度的提升;轧染染色、防紫外线后整理两浴法工艺中,随着二氧化钛分散液用量的增加,UPF 值略有提升,但随着防紫外线整理剂UV-SUN CUT-01 用量的增加,UPF 值明显提高,比一浴法工艺的防紫外线效果稍好。综合比较,染色、防紫外线后整理一浴法与两浴法工艺整理面料的UPF 值略有差距,但一浴法工艺能够达到防护系数要求,并且两种工艺流程对面料的染色效果基本一致,一浴法可以缩短工艺流程,节省时间与成本,工业生产中采用一浴法工艺更符合高效、绿色、低成本的要求。

2.2 纯涤纶面料及涤/棉面料测试结果

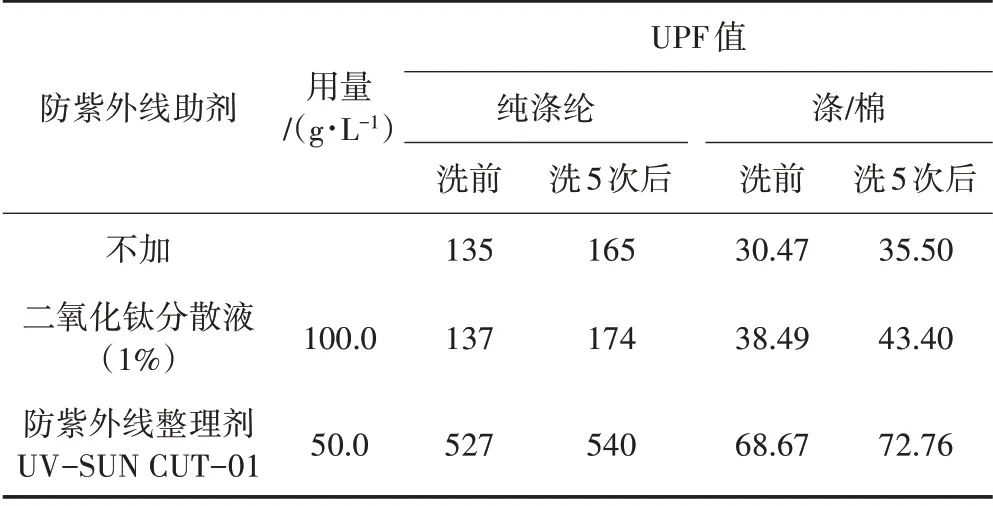

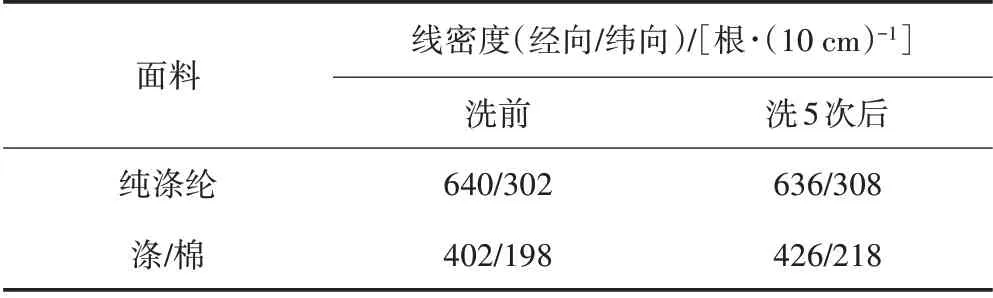

由于轧染相对于浸染来说用时短,节省资源,优选纯棉面料中防紫外线效果较好的防紫外线助剂,采用轧染染色、防紫外线后整理一浴法工艺对纯涤纶面料和涤/棉面料进行整理,面料染色均匀,洗前和洗5 次后的UPF 值如表3 所示,两种面料洗涤前后的线密度变化如表4 所示。由表3 和表4 可以看出,纯涤纶面料由于线密度大,本身的防紫外线效果比较好,使用二氧化钛分散液进行整理后,面料的UPF 值变化不大,防紫外线效果改善不大,防紫外线整理剂UV-SUN CUT-01 用量为50.0 g/L 整理后,面料的UPF值可以达到空白面料的4 倍左右;涤/棉面料采用二氧化钛分散液整理后,防紫外线效果提升不大,采用防紫外线整理剂UV-SUN CUT-01 整理后,面料的UPF 值达到防护系数要求。对含有涤纶组分的织物,采用防紫外线整理剂UV-SUN CUT-01 经轧染染色一浴法工艺处理能够达到染色和防紫外线的双重要求。

表3 一浴法工艺整理纯涤纶及涤/棉面料的UPF 值

表4 纯涤纶和涤/棉面料洗前和洗5次后经向和纬向线密度

3 结论

(1)纯棉面料采用浸染后整理一浴法工艺对防紫外线功能有一定的提升作用,但对于染色布样,防紫外线助剂用量的增加对防紫外线效果的进一步提升作用不大。

(2)纯棉面料采用轧染、防紫外线整理一浴法工艺可以达到防紫外线效果,且与先染色再后整理的两浴法工艺的防紫外线效果仅相差5%~10%,采用一浴法工艺可缩短流程,提高生产效率。

(3)染色、防紫外线后整理一浴法工艺适用于纯棉、涤/棉及纯涤纶面料,适用范围广泛。

(4)经过二氧化钛分散液整理的面料有防紫外线效果,但比防紫外线助剂稍差,还需进一步优化。