一种基于燃烧器的热风洞控制系统设计与验证

2022-06-07吴宋伟张天宏李凌蔚李佳翱

吴宋伟,张天宏,李凌蔚,李佳翱

(南京航空航天大学 能源与动力学院,南京 210016)

伴随着现代航空航天技术的突破,下一代高性能飞行器面临着超隐身能力、超远距离航行、超机动飞行等技术要求,相比于传统常规飞行器,在结构设计、材料选择等诸多方面提出了挑战。常规的冷态风洞已无法满足航空航天高温领域对设备研制提出的要求,包括温度传感器的动态特性测试、叶片的热应力测试、关键部件的热防护试验等。热风洞通过高速热气流产生一个均匀分布且稳定的高温流场,模拟材料或试件的真实工况,可以有效应用于上述基础研究。基于热风洞的气动/热环境,通过试验可以获得飞行器试验件表面的特性参数。热风洞试验系统的气流和温度控制质量会直接影响到这些研究结果的精度和可信度,因此开展热风洞控制试验研究有着非常重要的意义。

近年来,国内外针对热风洞及其控制系统设计进行了大量理论和实际工程方面的研究。加热装置作为热风洞的核心系统,主要分为燃烧、电阻、电弧以及蓄热加热等加热方式。其中,“燃烧加热”风洞通常由气源、燃料、试验段、点火器、喷管、扩压段、冷却系统等组成。相比于其他几种加热方式,燃烧加热因其适合长时间和大功率试验的特点,受到了美国NASA、日本空间实验室和中国空气动力研究与发展中心(CARDC)等研究机构的普遍重视。

美国Langley中心设计的高温风洞通过甲烷和空气高温燃烧获得高温燃气,并增设补氧系统,拓展了气动热载荷和结构试验能力。国内CARDC研制的600 mm高超声速高温风洞控制系统采用“分散控制,集中管理”的分布式控制架构,对文丘里管上游压力进行PID闭环控制,实现了对燃烧器中氧气、氢气等不同组分气体的流量控制。文献[19-21]针对热风洞的燃油供给系统,从系统特性、控制算法等方面进行了深入研究,提出了模糊PID控制、滑模控制和动态矩阵预测控制等不同的控制策略,实现了对燃油流量的精确控制,进而获得了预期的燃气温度。文献[22]通过在控制器设计中引入温度的动态模型,提出了一种基于I&I的非线性自适应控制框架,实现了低温风洞温度的有效控制。上述文献均只关注了风洞温度、气体流量等单一变量的控制,而在实际热风洞试验系统中,存在如外部干扰、系统滞后、参数时变等不确定性,同时流量对温度控制存在耦合关系。因此,有必要设计一种基于解耦的多变量控制策略,实现流量和温度的准确控制。

本文以一种基于燃烧器的热风洞为研究对象,提出了基于解耦的双回路PID控制策略和双路协调控制的空气流量控制策略,建立了热风洞试验系统的AMESim模型,结合MATLAB/Simulink对热风洞控制系统的动态特性进行了仿真分析。基于cRIO构建了热风洞控制器,通过实物试验验证了控制策略的有效性,为国内进一步发展热风洞提供参考。

1 热风洞试验系统简介

热风洞试验系统试验设备如图1所示。其技术参数根据使用要求确定为:气源压力最高达到800 kPa;空气流量要求不小于3.5 kg/s;出口温度要求不小于700 ℃;空气流量波动不大于2%;燃烧器出口温度波动不大于1%;风洞参数稳定时间不小于20 s。

图1 热风洞试验设备Fig.1 Hot wind tunnel test equipment

1.1 试验系统结构组成与工作原理

基于燃烧器的热风洞试验系统结构如图2所示,主要由暂冲气源、供气系统、冷却系统、燃油系统、燃烧器、点火器、消音室等组成。其中,暂冲气源由气罐供气,供气系统包括主路和辅路2条气路,燃油和空气在燃烧器中燃烧排出高温燃气,流经燃烧器后试验段,最后与冷却系统排出的冷却气流进行掺混降温。

图2 热风洞系统结构Fig.2 Frame diagram of hot wind tunnel system structure

暂冲气源容积有限,本试验系统最高压力为0.8 MPa。在实际热风洞运行过程中,气源压力持续下降,上游压力的波动极易导致空气流量的变化,并且其极限情况下的运行时间非常短。因此,为了满足热风洞流量设定以及稳定运行时间的需求,要求阀门能够实现对流量的快速调节,在满足空气流量调节精度的前提下,尽可能提高稳定运行时间。

在高压气源后增设直动式减压阀,可以有效解决气源压力波动对空气流量造成的不确定性影响,降低控制难度。减压阀依靠控制腔与调节系统的调节,通过改变阀门动作,使气源压力与弹簧力相平衡,将减压阀出口压力调节到一个较低的稳定值,其本质上相当于稳压阀。此外,考虑到主气路调节阀存在滞后、死区严重和调节缓慢等问题,死区即在阀门指令开度较小时,无明显开度变化,阀门线性度较差。在点火时,如果空气流量过小,容易出现富油严重,无法点燃的情况;如果空气流量过大,则会出现燃油喷雾过于分散,以致无法正常点火的情况。在不改变原有主气路调节阀的基础上,增设一路小管径、可实现快速调节的辅助气路调节阀,主要起固定点火参数以及辅助调节作用。

由图2及工作原理可知,燃烧器的能量平衡方程为:

式中:为燃油流量;为燃油热值;为燃烧效率;为燃烧器出口燃气流量,=+;c为定压比热容;为燃烧器出口温度;为燃烧器进口空气流量;为燃烧器进口温度。

因此,燃烧器出口温度可以表示为:

式中:为油气比,=/;燃烧器进口总压对出口温度的影响主要体现在燃烧效率上。

基于上述分析,为了实现对风洞气流速度以及燃气温度的耦合控制,控制器一方面需要协调控制主气路调节阀和辅助气路调节阀来调节加热空气流量,维持燃烧器进口气压稳定不变;另一方面,通过控制变频器频率来改变油泵电机的转速,其本质上相当于控制油气比。

1.2 控制系统结构组成

控制系统主要由基于cRIO的热风洞控制器、配套执行机构及传感器等组成,其结构设计如图3所示。cRIO控制器包括实时控制器RT模块和可重配置的FPGA模块,上位机与RT模块通过TCP/IP协议进行实时通讯,RT在cRIO内部与FPGA模块通过PCI高速总线连接,机箱中的FPGA直接与每个I/O模块相连,可灵活实现定时、触发和同步等功能。不同的I/O模块负责执行机构或传感器的控制或测量任务。执行机构包括供气系统的气路开关阀、主气路调节阀和辅助气路调节阀,以及燃油系统的开关电磁阀和油泵电机等。传感器包括温度传感器、转速传感器、流量传感器等,负责燃气温度、油泵电机转速等系统参数的测量,其中燃气温度和空气流量为控制量,其余均为监视量。

图3 热风洞控制系统结构Fig.3 Frame diagram of hot wind tunnel control system structure

2 热风洞试验系统控制策略设计

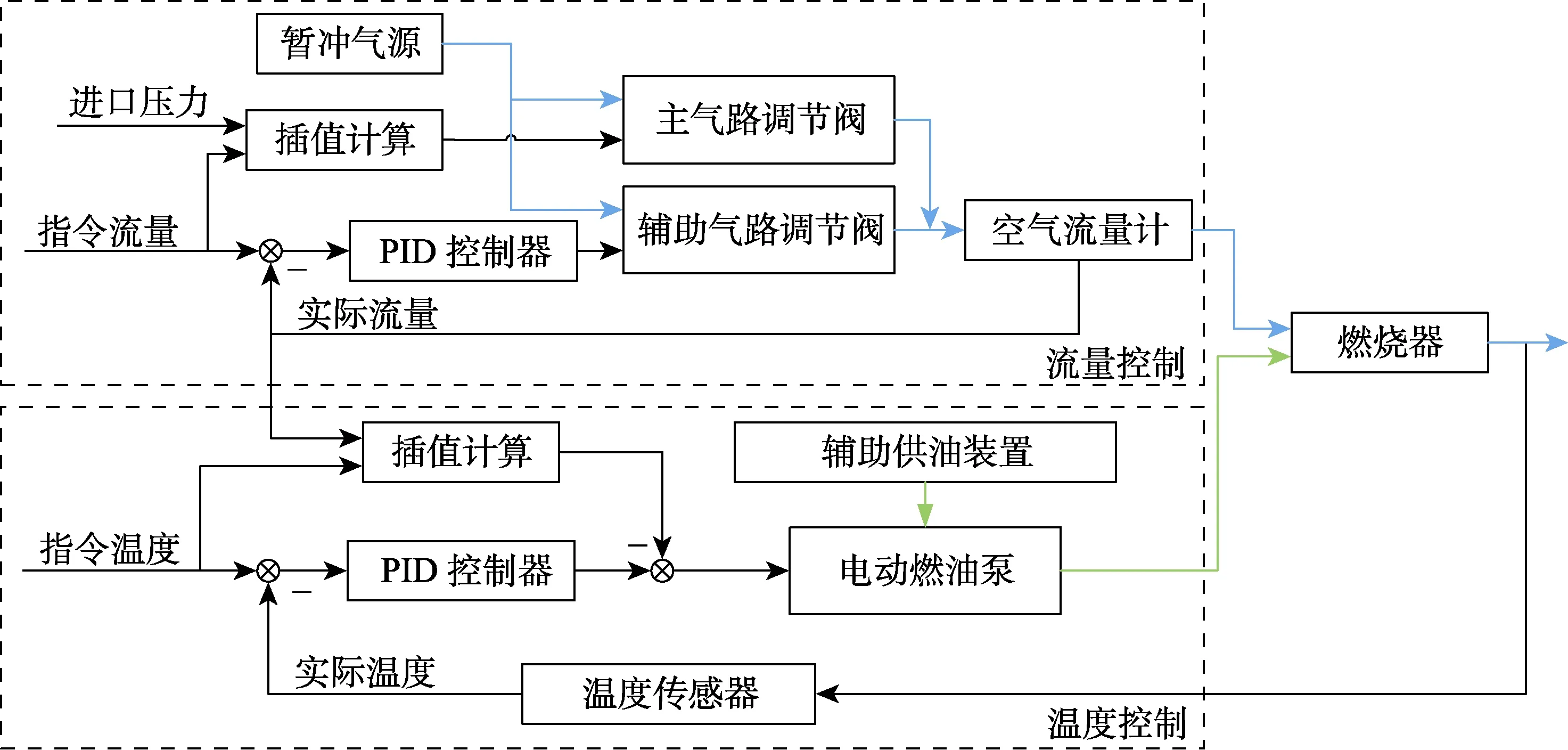

2.1 空气流量控制策略设计

虽然减压阀可以实现气路压力的自动调节,在一定程度上保证了上游的压力稳定,然而在热风洞实际运行过程中,下游的压力变化仍会对空气流量产生一定的影响。由于大流量主气路调节阀存在动态特性差的问题,在开环调节时,精度较低,调节时间长,空气流量稳态误差较大。提出增加小流量的辅助气路调节阀,采用双路协调控制的空气流量控制策略(如图4所示),由主路和辅路2部分组成。

图4 双路协调控制策略Fig.4 Frame diagram of dual-circuit coordinated control strategy

通过调节减压阀弹簧预紧力,改变气路稳定压力值。在该理想压力条件下,开环调节主气路调节阀开度,摸索出在不同开度下主路空气流量的变化规律,建立二维线性插值表。在自动试验时,根据燃烧器进口压力和空气流量的指令值,可插值计算出主气路调节阀对应的开度指令。

当实际空气流量接近目标值时,辅助气路调节阀采用PID控制做辅助调节。该控制策略在一定程度上近似等效于带前馈的PID控制器设计思路,可以在保证稳定性的基础上,满足系统的动态响应要求,实现较高精度的空气流量控制。

这里采用的PID控制器为位置式PID,主要考虑比例和积分作用,其表达式为:

式中:为指令流量;为实际流量;()为指令流量和实际流量的偏差量,()=-;()为辅助气路调节阀开度指令,对应0~100%;为比例增益;K为积分增益。

在实际工程应用中,由于引入了积分作用,在启动、大幅增减目标值或结束时,系统容易在短时间内产生很大的偏差量。PID的积分累积会致使阀门、油泵电机等执行机构控制量超出可能允许的最大动作范围,导致试验系统产生较大的超调甚至振荡。为了克服这个问题,本文加入积分分离与积分抗饱和的保护策略。这里具体表现为:当实际流量与指令流量偏差较大时,取消积分项的作用;当实际流量接近目标值时,引入积分项,以便消除系统的静态误差,提高控制精度。同时,对积分项的累计值设定限制范围,避免阀门控制量长时间停留在饱和区,其表达式为:

式中:为积分分离阈值,=0.4 kg/s;u为积分抗饱和限制值,这里u=50,表示积分项对控制器输出的阀门开度指令影响最大为50%。

2.2 温度控制策略设计

在2.1节的基础上,针对燃油系统进一步提出双回路PID控制的控制策略,如图5所示。温度控制部分主要采用基于前馈补偿的PID控制器设计,其基本原理如图6所示。

图5 双回路PID控制策略Fig.5 Frame diagram of dual-loop PID control strategy

图6 基于前馈补偿的PID控制系统结构Fig.6 Frame diagram of PID control system structure based on feedforward compensation

系统输出对输入的传递函数为:

系统误差为()=()-(),代入式(8)得到误差对系统输入的传递函数为:

若式(9)分子1–()()=0,即()=1/()时,系统误差为0。

可以观察到,系统在增加前馈前后,极点不变。因此,通过引入前馈环节,可以在不影响系统稳定性的情况下,大大提高系统的稳态精度。

本试验系统中,在不同的空气流量条件下,开环调节油泵电机转速,摸索出在不同转速下燃烧器出口温度的变化规律,建立二维线性插值表。在控制器设计时,根据实际空气流量和温度的指令值,可插值计算出油泵电机对应的转速指令,并以此作为前馈补偿,可实现流量和温度的解耦控制。

由于热风洞试验系统中温度测量存在的热惯性,存在一定的滞后,引入前馈控制可以更快地实现燃油流量调节,优化系统的动态性能。这里,PID控制器中同样加入积分分离与积分抗饱和的保护策略。

3 建模与仿真

3.1 热风洞控制系统建模

根据热风洞试验系统的工作过程和结构,利用AMESim软件对供气系统及燃油系统进行简化建模,如图7所示。AMESim模型与实际热风洞试验系统参数不完全对应,本节主要分析验证热风洞控制系统的动态特性。图7a为供气系统AMESim模型,高压气源9首先经过气路开关阀8进入高压腔室7,流经阀口进入低压腔室13,通过阻尼孔12进入膜片下腔室11。当气源压力波动时,减压阀通过控制阀口开合,排除多余压力,保持低压腔室13的压力稳定在理想设定值。空气从低压腔室14出口排出,流经主调节阀15和辅助调节阀17,最后经过空气流量计19进入燃烧器。接口模拟器16为MATLAB/Simulink控制器部分,接收空气流量反馈,输出主辅气路调节阀的开度指令。图7b为燃油系统AMESim模型,通过定量泵4模拟油泵电机,液压孔5模拟燃油雾化喷嘴,接口模拟器3为MATLAB/Simulink控制器部分,接收燃油流量计2的油量反馈,输出油泵电机的转速指令。

图7 供气系统和燃油系统AMSim模型Fig.7 AMESim model of gas supply system (a) and fuel system (b)

3.2 仿真分析

结合3.1节提到的控制策略,利用MATLAB/Simulink对热风洞试验系统控制系统进行建模。根据式(2)搭建燃烧器的数学模型,进行燃烧器出口温度的计算,并增加0.1 s的延迟环节,模拟温度测量系统的滞后。利用AMESim与MATLAB联合仿真,仿真总时间设计为30 s,模拟暂冲气源的气压在30 s内从0.8 MPa下降到0.45 MPa。在0~5 s内,主气路调节阀全闭,设定辅助气路调节阀初始开度指令为5%,油泵电机初始转速指令为60 r/min,以此模拟固定的点火参数。

首先,对供气系统动态特性进行研究。开环条件下,在5 s时设置主气路调节阀开度指令分别为10%、20%、30%、50%,减压阀出口压力以及空气流量的仿真结果如图8所示。可以看出,在0~5 s内,随着辅助气路调节阀开度的增大,减压阀出口压力稳定在0.37 MPa,空气流量稳定在2.1 g/s左右。5~8 s内,辅助气路调节阀保持不变。随着主气路调节阀开度的增大,减压阀出口压力自动调整出口稳定压力,空气流量增大。然而在主气路调节阀开度大于30%时,观察到空气流量受到减压阀出口压力的限制,最大在21.5 g/s左右。在热风洞实物试验时,可以通过调节减压阀的预紧力调整出口稳定压力,改变供气系统的最大空气流量。

图8 供气系统开环调节仿真曲线Fig.8 Simulation curve of open loop regulation of gas supply system: a)outlet plesscue; b) air flow

对热风洞控制系统进行验证分析。在5 s时,给定流量和温度指令,供气控制系统插值计算出主气路调节阀对应的开环控制指令,在5~8 s内,主气路调节阀调节到位。在这个过程中,当空气流量指令与实际值的偏差小于2 g/s时,辅助气路调节阀采用PID控制器闭环修正空气流量。同时,燃油控制系统根据空气流量指令,插值计算出油泵电机转速的前馈控制量,并采用PID控制器调节油泵电机转速,以达到预期的燃气温度。设定目标流量和温度分别为17 g/s和710 ℃,通过试凑法分别确定流量和温度控制回路中PID控制器的比例、积分增益。

空气流量仿真结果如图9所示,可以看出,若不增设辅助气路,主气路流量在8 s时最大13.8 g/s,稳态误差较大。通过引入辅助气路调节阀的PID协同控制策略,在10~24 s内,实际总流量满足热风洞控制精度要求,稳态误差不大于1%。由于辅助气路管径相对较小,总流量主要由主气路供气能力决定。在24 s之后,辅助气路调节能力跟不上主气路流量的下降速度,稳态误差逐渐增大,验证了双路协调控制的空气流量控制策略的有效性。

图9 热风洞控制系统空气流量仿真曲线Fig.9 Simulation curve of air flow of hot wind tunnel control system

加入空气流量的静态前馈补偿与未加前馈补偿的仿真结果对比如图10所示。可以看出,在7 s左右时,引入前馈补偿,燃烧器出口温度迅速达到了710 ℃,有效抑制了空气流量变化对温度的干扰,优化了系统的动态性能,实现了空气流量对温度控制的解耦。稳定状态起始时间从11 s提前到了8 s,延长了热风洞的稳定时间。8~24 s内,在空气流量满足控制精度要求的基础上,燃烧器出口温度波动不小于1%,稳定时间在16 s左右,验证了控制策略的有效性。

图10 热风洞控制系统温度控制前馈补偿对比Fig.10 Comparison chart of temperature control feedforward compensation of hot wind tunnel control system: a) outlet temperature; b) fuel flow

4 试验验证

结合上文提到的控制策略,基于cRIO平台构建控制器,在基于燃烧器的热风洞试验平台上进行实物试验。采用的K型热电偶温度传感器在排气管路轴向有三孔探针,采集其中最外侧2个探针的反馈值,分别作为控制量和监视量。通过2个探针的反馈差值,判断温度传感器是否异常,以此作为冗余设计。

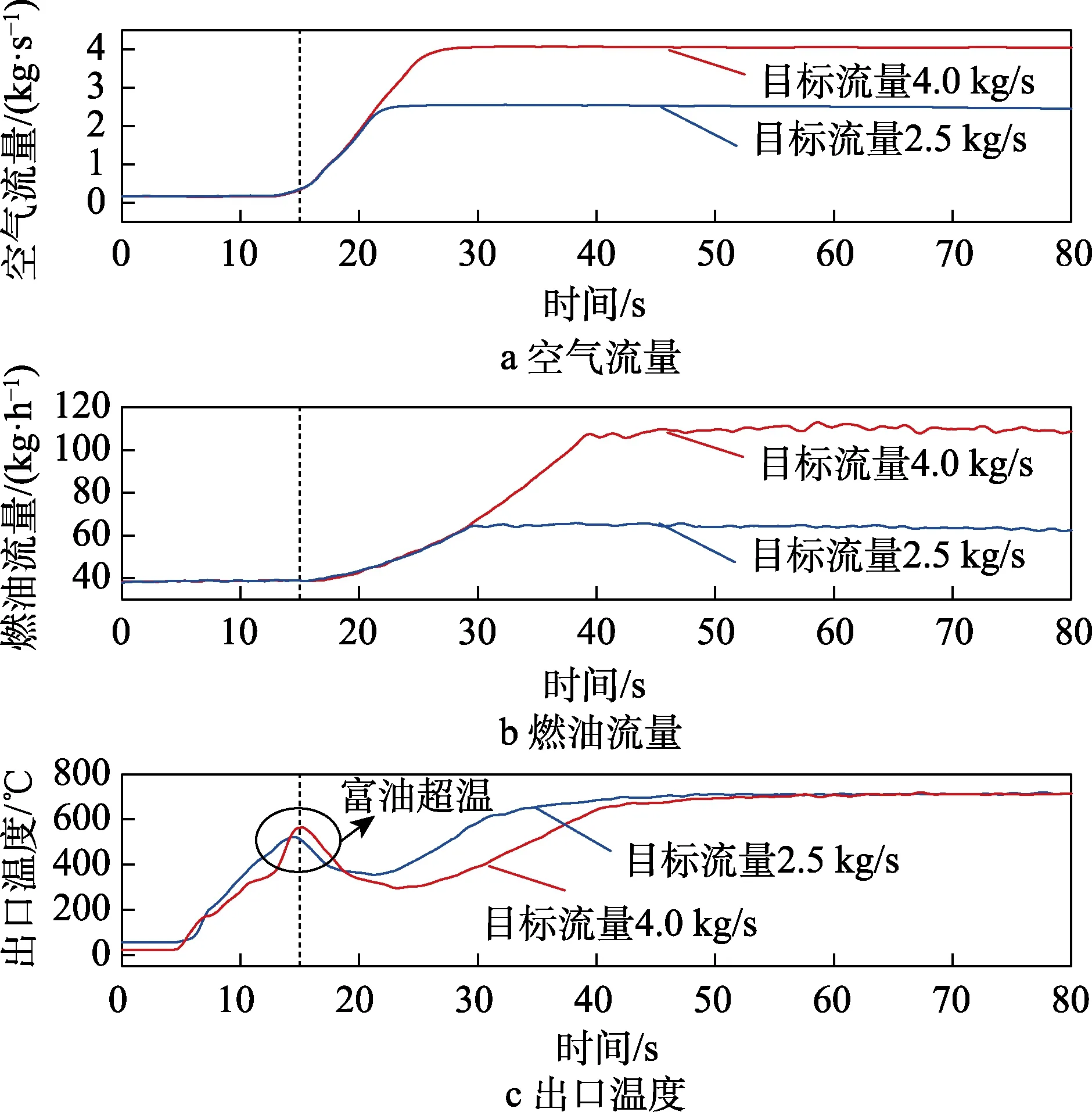

依据开环条件下手动调试的试验数据,分别建立主气路调节阀和燃烧器出口温度的二维插值表。考虑到辅助调节阀的动态特性和燃烧系统温度测量的热惯性,实际上热电偶响应较慢。由于传感器响应时间不一致而导致流量和温度反馈数据非同步,可适当延长温度控制的采样周期,将空气流量和温度PID控制器的采样周期分别设为20、200 ms,根据系统动态特性确定PID参数。分别将空气流量指令设为2.5、4.0 kg/s,目标温度为710 ℃,试验结果如图11所示。

图11 热风洞实物试验不同空气流量及对应温度变化曲线Fig.11 Curve of hot wind tunnel physical test for different air flow and corresponding temperature: a) air flow; b) fuel flow;c) outlet temperature

可以看出,在0~5 s内,空气流量保持小流量供气,5 s时点火成功,此时燃烧器处于富油状态,燃烧器出口温度急剧上升。5~12 s内,空气流量仍然保持不变,此时气量主要由辅助气路决定,由于实际试验中主气路调节阀存在滞后、调节缓慢等问题,一直处于死区,主气路无气流。在12 s时,主气路调节阀调出死区,主气路开始有气流通过。然而,在12~15 s内,燃油流量保持不变,仍处于富油状态,温度继续上升。15 s时,主气路流量迅速增大,油气比减小,温度下降。之后2次试验中,空气流量分别在23、27 s左右达到稳定。相比于大流量,小流量对温度的影响相对较小,调节时间更短。然后,温度控制系统调节油泵电机转速提高,燃油流量增大,油气比增大,温度上升,并最终稳定在710 ℃左右。空气流量的稳态误差均在2%以内,在53~80 s,燃烧器出口温度波动在±7 ℃以内,稳态误差不大于1%,稳定时间在25 s以上,达到了热风洞设计和使用要求。

5 结论

本文提出了一种面向基于燃烧器的热风洞试验系统的综合控制策略,得到以下结论:

1)从保证空气流量稳定和控制精度的角度,针对大流量气路调节阀动态特性差的问题,提出双路协调控制的空气流量控制策略,利用辅助气路调节阀的快速响应特性,优化了控制系统的动态性能。

2)提出了基于解耦的双回路PID控制策略,针对燃油系统设计了基于前馈补偿的PID控制器,实现了流量干扰对温度控制的解耦,缓解了因温度测量热惯性引起的滞后影响,以保证控制器的空气流量控制能力和在不同流量下的温度控制能力,并维持较长时间的稳定状态。

3)通过AMESim和MATLAB/Simulink联合建模仿真,搭建cRIO控制器平台,完成了热风洞控制系统实物试验。在暂冲气源供气条件下,空气流量波动不大于2%,温度波动不大于1%,单次试验连续稳定时间>25 s,实现了空气流量和温度的精确控制,验证了热风洞控制策略的有效性和可行性。