高强度高粘型改性韧性环氧树脂性能研究

2022-06-07王玉勤徐伟杰

王玉勤,徐伟杰

(络合高新材料(上海)有限公司,上海 201206)

热固型环氧树脂在具有广泛的应用,如新型能源、智能制造、航空航天等。随着应用需求的高端化、个性化、应用场景细分化,对特殊性能的材料的需求也越来越广泛,如对粘接性能的要求,对强度的要求,对抗冲击性能的要求,对耐高温性能的要求,对耐老化性能的要求等。新型特种树脂的研发,专注于某一性能的提升,会带来其他性能的不同程度的下降,如提高环氧配方的柔韧性,常用的方法为添加柔性树脂,柔性丁腈橡胶CTBN等,但随之会带来耐温性能(T)的下降,造成T的损失。因此需要开发具有特殊应用性能的新材料,综合平衡体系的应用性能,以不降低或者少降低固化物的性能为前提,提升固化物的特性,是本领域技术人员的研发方向。

环氧增韧技术中,半互穿网络结构(IPN)增韧,是在树脂基体中形成“海-岛”结构的微分相,产生银纹,形成银纹-铆钉以及银纹-剪切带,起到吸收应力的作用。IPN含量低时达不到增韧的效果,IPN含量高时,会使树脂基体的耐热性能、力学强度、以及模量急剧下降。例如液体丁腈橡胶增韧,带来模量的下降,耐热性能的下降,一直是应用中存在的技术问题

本文设计合成了一系列高强度高粘接型IPN改性韧性环氧树脂,在提高树脂的粘接性能,柔韧性能的同时,可以保持固化物的耐温性能、高强度以及高模量。评估了改性树脂对金属基材的粘接强度、树脂固化物本体的拉伸性能,冲击性能,耐温性能(T)等,获得了一系列具有不同应用性能的高强度高粘性型改性韧性环氧树脂。改性后的环氧树脂对金属基材如铜、铝、不锈钢、碳钢等具有良好的粘接力,对不锈钢的拉拔强度提升了54.5%;不影响固化物的耐热性能,T下降少;冲击韧度在单组份体系中可达82 kJ/m;在双组分体系中可达大于100 kJ/m。

1 实验部分

1.1 实验原料及试剂

未改性基体树脂(BE188EL),长春化工;聚醚型多元醇(PPG2000,平均分子量为2 000;羟 值 为54~58 mgKOH/g),三 井 化 学; MDI,三井化学;1,4-丁二醇,国药试剂;双氰胺Dicy固化剂(HS 5850),络合高新材料;有机脲促进剂(HUA5050),络合高新材料;聚醚胺固化剂(D230):德国BASF。

1.2 主要设备及仪器

均质机;MTS万能力学试验机;梅特勒G10S电位滴定仪;Theromofisher IS20 傅里叶变换光谱仪;德国耐驰3500差示扫描量热仪(DSC)。

1.3 实验操作

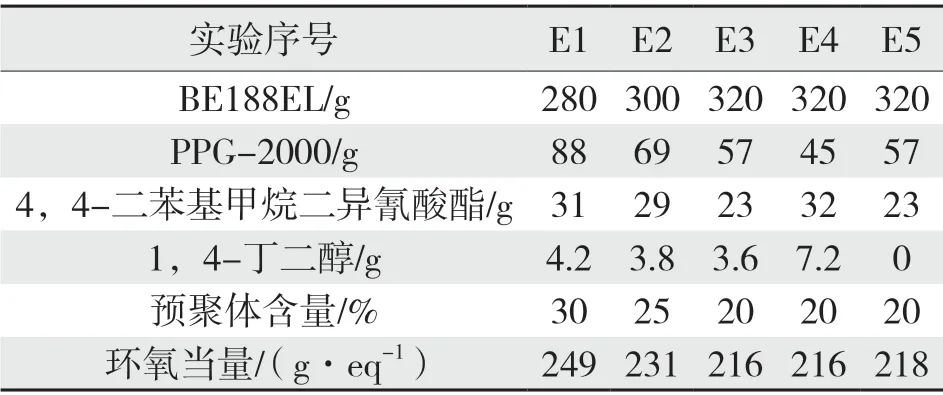

称取PPG2000聚醚型多元醇置于烧瓶中,加入甲苯溶剂,抽真空后置换氮气3次,缓慢升温至120 ℃,保持1 h,甲苯与水共沸回流,可以有效脱除反应体系中的水分,使体系中的水分含量小于500 mg/kg。减压蒸出体系中的甲苯溶剂。称取MDI加入反应体系中,120 ℃条件下保持2 h。称取1,4-丁二醇,继续搅拌1 h。称取BE188EL未改性树脂加入反应体系中,继续搅拌反应2 h,制得聚醚柔性链段含量不同的E1~E5改性环氧树脂。对制备的改性产物进行环氧当量滴定,结果如表1所示。

表1 改性环氧树脂E1~E5的实验投料比Tab.1 Experimental ratio of modified epoxy resin E1~E5

1.4 性能测试与表征

1.4.1 E1~E5改性环氧环氧当量的滴定

按照GB/T 4612—2008中所示的高氯酸滴定的方法,滴定改性环氧树脂中环氧基的含量,g/eq。

1.4.2 FTIR测试将改性环氧E1~E5以及未改性树脂采用金刚石ATR全反射附件进行测试红外谱图。

1.4.3 改性环氧E1~E5玻璃化转变温度T的DSC测试实验设置:升温速率10 K/min,氮气为吹扫气和保护气升温扫描2次,T数据取第2次回扫结果。

1.4.4 改性环氧E1~E5力学性能测试方法

配制胶液,于均质机中混合脱泡,倒入模具中制作力学试样;将胶液涂布于金属基材上制作粘接试样。烘烤成型后,分别测试,记录数据。

1.5 改性环氧E1~E5胶黏剂配制与固化

1.5.1 改性环氧E 1~E 5 单组分体系胶粘剂试样(FE1~FE5、比较例1)的制备

按表2的质量比,称取未改性环氧BE-188EL(25 g),改性环氧E1 75 g,固化剂HS58 506.8 g, 有机脲促进剂HUA50 500.5 g,先用搅拌棒预搅拌混合,然后置于均质机中进行真空混合,倒入制样模具中,进行加热烘烤,烘烤条件为:150 ℃条件下保持1 h。

1.5.2 改性环氧E1~E5双组分体系测试试样的制备

按表3的质量分数比,分别称取BE-188EL,改性环氧E2,聚醚胺固化剂D230, 先用搅拌棒预搅拌混合,然后置于均质机中进行真空混合,倒入制样模具中,进行加热烘烤,烘烤条件为:80 ℃下保持2 h,后继续升温至120 ℃下保持2 h。

2 结果分析

2.1 改性环氧树脂结构谱图分析

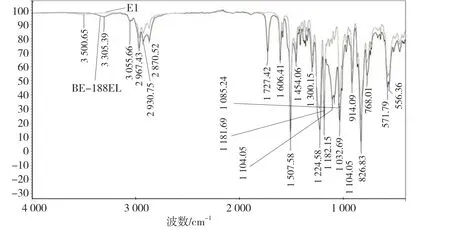

如图1所示,横坐标为波数(cm),纵坐标为透过率(%)。红色基线为基体未改性基础环氧树脂BE188EL谱图,环氧当量186 g/eq。蓝色基线为改性树脂产物谱图。未改性环氧树脂特征峰为:3 500 cm宽吸收为树脂中羟基的峰;2 970~2 870 cm为CH、CH吸收峰;1 606、1 507 cm为苯环的特征吸收峰;1 224、1 182、1 032 cm为芳香型醚键C—O的特征吸收峰;914、826 cm为缩水甘油醚型环氧基特征峰。

图1 改性环氧树脂E1与改性基体环氧树脂谱图对比Fig.1 FTIR spectra of modified epoxy resin E1 (blue line) and matrix epoxy (red line)

对比改性合成后的环氧树脂E1,未改性树脂中羟基的宽吸收峰消失,而在3 300 cm,1 727、 1 104、1 085 cm处产生新的化学键红外吸收峰;其中3 300、1 727 cm为氨基甲酸酯 峰;1 224、 1 182、1 032、 914和826 cm处的吸收峰保持不变。

由3 300、1 727、1 104和1 085 cm处新形成的特征吸收峰可验证,改性环氧实验成功在基体环氧BE188EL的侧链羟基上引入了异氰酸酯与聚醚多元醇反应生成的柔性分子链。914 、826 cm处缩水甘油醚型环氧基的特征吸收峰保持不变,也验证了聚醚柔性链段接枝在侧链,未接枝在环氧主链上,从而保证了环氧基团的反应活性以及固化物的交联密度。

2.2 改性环氧E1~E5性能测试

2.2.1 改性环氧在单组份体系中应用性能测试

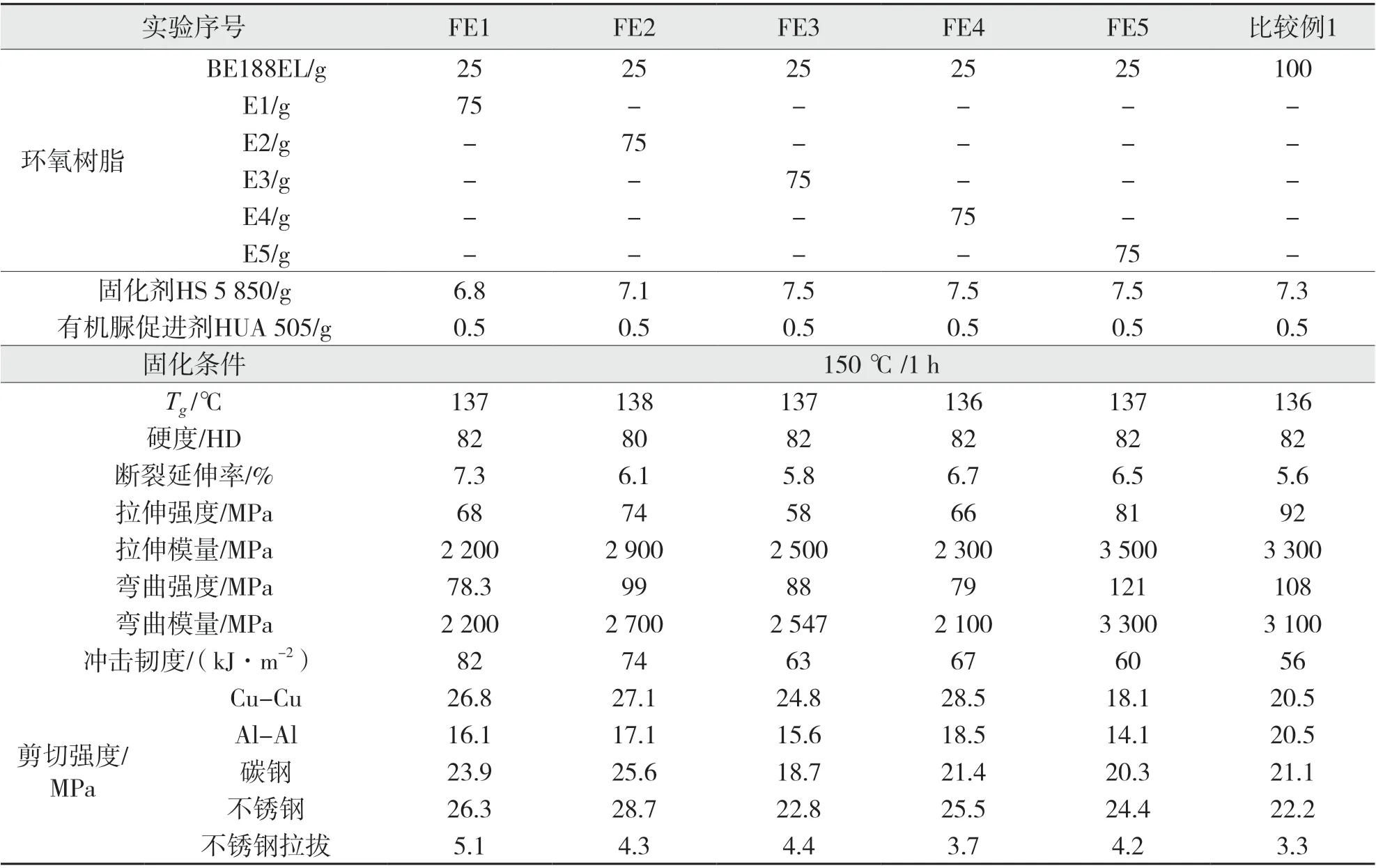

将实验制得的改性环氧E1~E5分别称取75 g,再称取未改性环氧树脂BE188EL 25 g,以双氰胺HS5850为固化剂,以有机脲HUA5050为促进剂,混合配制胶液,制作粘接件,以及在模具中烘烤成型,测试固化物性能结果如表2所示。

由表2中的数据可以看出,在单组分体系中,改性环氧E1~E5的固化物T基本保持不变;硬度保持不变;断裂延伸率为7.3%,提高了30%;冲击韧度由56 kJ/m提升至82 kJ/m,韧性提高46%;对铜的拉剪强度E5为28.5MPa,提高39%;对碳钢的拉剪强度E2为25.6 MPa,提高21%:对不锈钢的拉剪强度E2为28.7 MPa,提高29%;E1对不锈钢的拉拔粘接强度为5.1 MPa,提高54.5%。分析改性环氧E1~E5对实验结果的影响如下:

表2 改性环氧在单组份体系中应用性能评估Tab.2 Application performance evaluation of modified epoxy in one component system

对耐热性能的影响:由改性环氧E1~E5与比较例1的固化物玻璃化转变温度T数据可知,改性后的树脂T基本保持不变,基本不影响固化物的耐热性能。由于柔性链段改性接枝发生在环氧的侧链羟基上,两个环氧基团之间的距离保持不变,与固化剂固化时,两个反应活性位点形成的交联点的位置保持不变,而柔性链段在环氧固化过程中形成IPN型的海岛结构,不涉及固化物的交联密度,因此耐温性能(T)基本保持不变。这克服了传统的环氧增韧剂在使用时会降低固化物的耐温性能的缺陷,具有良好的应用前景。

对硬度的影响:由于固化交联度影响较小,反应活性基本一致,因此对固化物最终的硬度影响较小,固化完全后,硬度差异较小。

对强度和延伸率的影响:与未改性(比较例1),改性之后的树脂引入柔性链段,环氧当量升高,环氧值降低,因此同等质量下,环氧基的含量减少,交联点减少,使分子的内聚强度下降,可以看出,经改性接枝后,拉伸强度都有不同程度下降,模量也相应降低,说明分子的刚性降低,柔性增加。而对于断裂延伸率的影响,由结果可知,改性环氧E1的断裂延伸率为7.3%,与未改性相比(比较例1)提高了30%,这也验证了分子的刚性降低,柔性提升,达到改性的目的。

对冲击韧度的影响:改性环氧E1~E5的柔性分子链上的活性NCO基团与环氧树脂的侧链仲羟基发生反应,形成IPN海岛型增韧结构。由冲击韧度的结果可知,改性环氧E1-E2的冲击韧性均得到改善,其中相较于未改性的树脂BE-188EL,改性树脂E1的冲击韧性提升了46%。

对粘接性能的影响:改性环氧E1-E4对铜的粘接比未改性环氧配方均有提升,其中E4对铜的拉伸剪切强度提升了39%;E1对碳钢的粘接提升了20%;E1对不锈钢的粘接提升了29%;E1对不锈钢的拉拔强度提升了54.5%。

2.2.1 改性环氧在双组分体系中应用性能测试

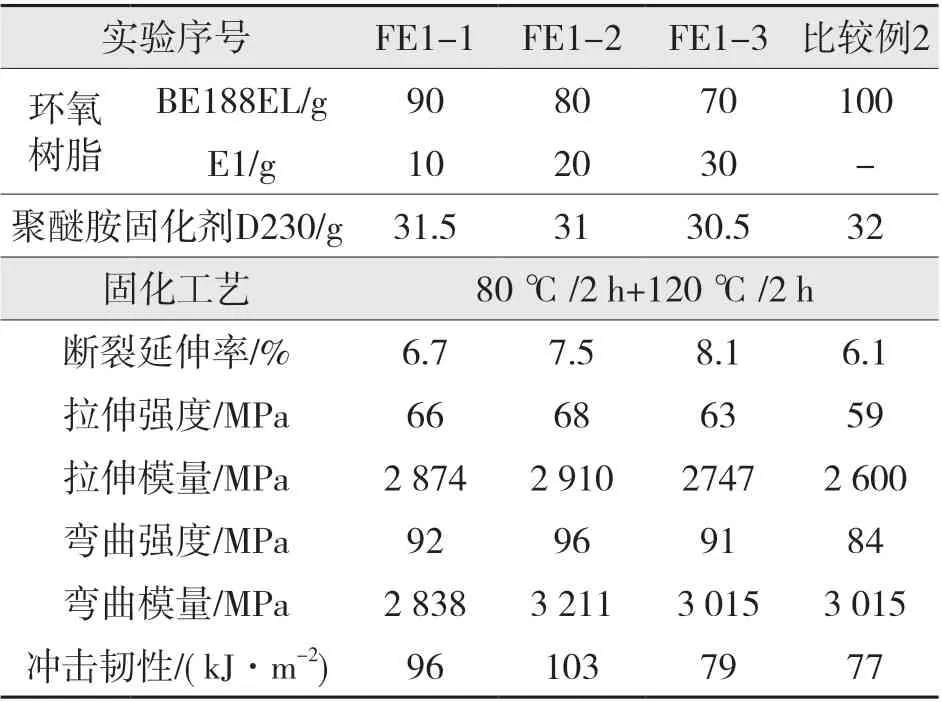

将实验制得的综合性能优良的改性环氧E2分别以10、20、30 g添加至未改性环氧树脂中,以聚醚胺D230为固化剂,固化物测试结果如表3所示。

表3 改性环氧在双组分体系中应用性能评估Tab.3 Application performance evaluation of modified epoxy resin in two-component system

由表3的实验结果可以看出,在双组分体系中,将改性环氧E1以不同比例添加至未改性环氧配方中,应用性能结果为:添加30 g的E2,断裂延伸率最高为8.1%,提升32%;添加20 g的拉伸强度最高为68 MPa,提升15%,弯曲强度为96 MPa,提升14%;冲击韧性为103 kJ/m,提升33.7%。改性环氧E2作为增韧树脂,对其在双组分体系中的增韧效果,分析如下:

对延伸率的影响:在双组分体系中,随着改性环氧E2添加量的增加,断裂延伸率变大,拉伸强度呈现先升后降的趋势。从柔性链段的增韧机理上解释,柔性链段在形成“海岛”结构微分相时,有一个最佳配比,柔性链段含量少,不足以形成足够的分散相,柔性链段含量过高时,打破了微分相结构的平衡,趋向于增柔,而非产生增韧的效果。

对冲击韧性的影响:当E2的含量在20%时,韧性最佳,冲击韧性提高33.7%,这拉伸强度最佳的性能是一致的。

对模量的影响:在双组分体系中,本实验制备的改性环氧在提升韧性的同时,不降低体系的拉伸模量和弯曲模量,在保持高模量的同时,提升了增韧效果。

3 结语

(1)通过实验设计合成了一系列高强度高粘型改性韧性环氧树脂,通过理化及应用表征验证了化学结构的正确合成。

(2)改性环氧树脂E~E5在单组分反应体系中,均表现出不同程度的增韧效果;T为138℃,不降低体系的耐热性;对金属基材铜、铝、不锈钢、碳钢等均具有优异的粘接效果;不降体系模量;有效提升了冲击韧度。

(3)改性环氧树脂E2在双组分反应体系评估结果中显示,作为韧性树脂将E2以不同比例添加至基础环氧配方中,均表现出良好的抗冲击增韧效果。当添加比例为20份时,综合性能最佳,保持高强度的同时,抗冲击强度提升34%,极大改善了基体树脂的柔韧型。

(4)本实验制备的改性树脂,具有高强度、高粘接性、高韧性,提升了固化物的抗冲击性能;与未改性树脂相比,改性树脂E1~E5固化物均不降T,不损失固化物的耐热性能;具有高模量,适用于对强度、粘接性能、韧性、模量等具有较高要求的应用场景。