某电厂3#机组烟道流场性能优化分析

2022-06-06王国峰曹福毅张德天

宋 阳,王国峰,曹福毅,张德天,闫 伟

(沈阳工程学院a.能源与动力学院;b.科技处,辽宁 沈阳 110136)

火电厂存在大量连接设备的烟风管道,其设计水平不仅影响着烟风管道系统的阻力,也影响着与烟风管道相连的各种设备的稳定运行[1-5]。同时,烟风管道的稳定性会对电厂的运行起到较大影响,当烟道流量匹配不恰当时,会引起设备失速及喘振。因此,调整合理的流量匹配成为电厂的主要需求。

1 计算模型与数值方法

1.1 物理问题

某电厂3#机组锅炉尾部在“引增合一”改造后,设置了两台双级动叶调节轴流风机,但在工作过程中存在流量不匹配的问题,且在小流量情况及变工况条件下极易发生失速。经过现场调研和论证,确定管道设计结构是引发该问题的主要原因。该电厂3#机组原始烟道结构如图1所示。

图1 原始烟道系统

图2 为原始烟道系统模型。烟气流经左侧长管道与右侧短管道,同时对冲进入出口烟道,对冲的结果会导致烟道左右压力匹配度差,使左右两侧风机流量不平衡,造成长边侧引风机出现颤振现象,短边侧引风机出现喘振现象。

图2 原始烟道系统模型

1.2 数值方法

烟道内流体的流动属于三维湍流问题,需借助湍流模型。本文采用标准k-ε模型进行模拟计算。

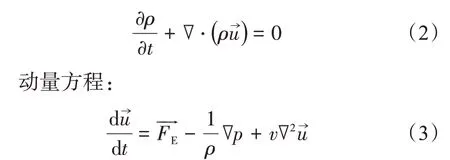

流动模型方程式:

式中,ρ为流体密度;μ表示速度矢量;t为流动时间;Γ为广义扩散系数;S为广义源项;φ为通用变量。

连续方程:

式中,v为流体的运动粘度为压力梯度分别为惯性力、质量力和粘性力。

1.3 边界条件与网格划分

利用数值模拟软件进行计算时,边界条件的设置至关重要。在对原始烟道进行分析时,边界条件设置为相同的进口压力,如表1所示。

表1 原始烟道数值模拟边界条件 Pa

根据原始烟道设计结构,利用Mesh 结构化网格对原烟道模型进行网格划分,为确保划分精度,避免结果出现较大误差,减少计算工作量,对网格进行无关性验证,经验证后确定网格数为1.7×106。

2 原始烟道流场数值模拟分析

2.1 流线图分析

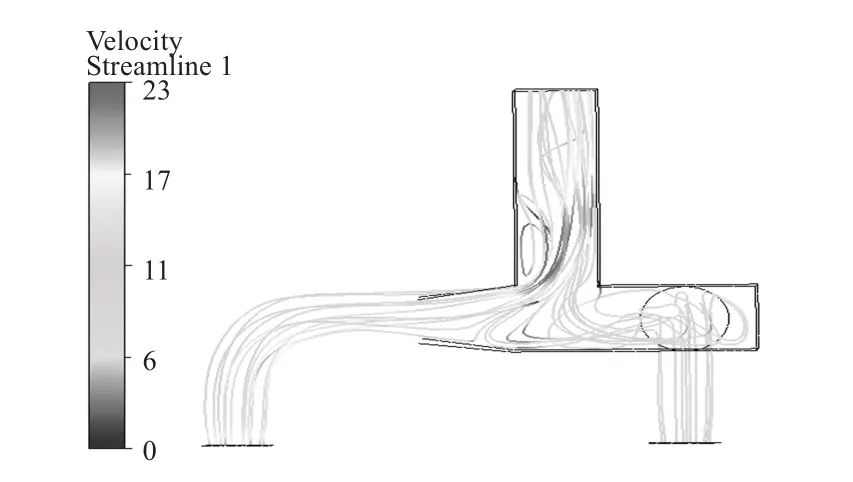

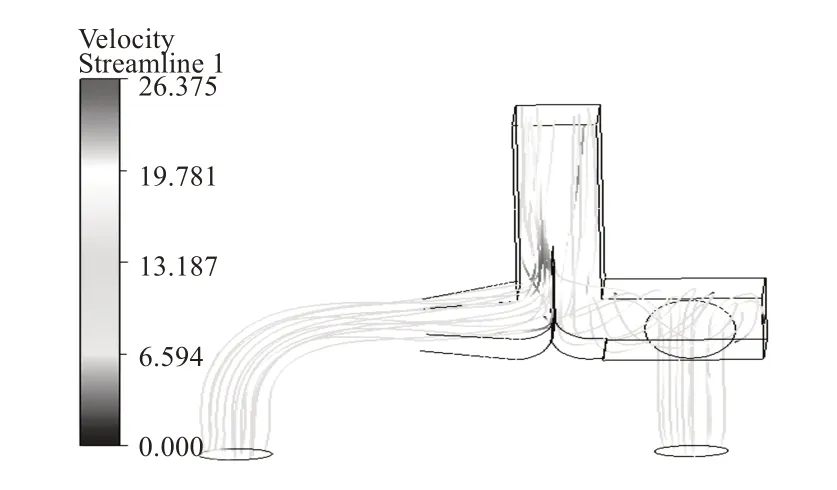

通过上述模型和边界条件,对该部分烟道流场进行数值模拟。利用Fluent 软件得到该部分烟道内的流线分布图,如图3所示。

图3 原始烟道内的流线

由图3 可知,短边段流入的气体明显在混合段有向右挤压的趋势,而长边段的来流相对阻力小,有明显增速的趋势。因此,当运行过程中压力增加或减少的时候,右侧短边段先做出反应,改变内部流动形式;左侧反应不及时,造成左侧长边段发生失速现象。此外,相邻入口的两股烟气汇流时存在速度差,两股烟气相互挤压形成漩涡。

根据上述边界条件进行实测,通过计算分别得到短边段进口的流量为160.646 kg/s,长边段进口的流量为289.398 kg/s。左右两侧流量的匹配度差,设备运行不稳定。

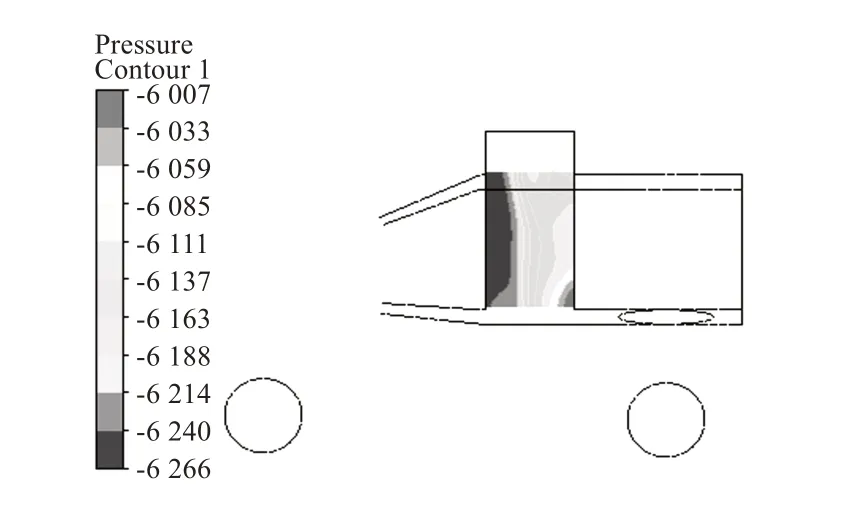

2.2 压力图分析

图4 为管道内压力分布云图。原始烟道内部压力分布不均匀,短边烟道压力较高,长边烟道存在低压区,会造成了一定的压力损失。此外,烟气在汇流处经直角弯向出口急转,造成了较大的局部损失,因此可以判定烟气在烟道内部的流动比较混乱。

图4 管道内压力分布

由于左侧长管道与右侧短管道同时对冲进入出口烟道,对冲的结果会导致烟道左右两侧压力匹配度差,进而导致左右两侧风机的流量不平衡。当改变工况条件时,出口压力首先出现波动,由于右端靠近出口,无阻碍,会先得到压力反馈,产生波动,导致左端变化随右端变化波动,造成右端调节不合理的现象发生;在小流量的情况下,系统本身压差小,若右端根据出口压力提升流量,压力会在管道内升高,造成左端出口压力阻塞现象发生,进而引发左端失速的问题。因此,利用数值分析方法研究烟道全压损失产生的主要部位及原因,可以探寻减阻优化的具体实施方法。

3 烟道改造方案及数值模拟分析

3.1 初始改造方案

在电厂的实际施工过程中,由于烟道转向引起烟气流动而出现偏差,会导致烟道内的烟气流量不均问题。因此,在烟道的设计过程中,采取了各种措施来平衡回转部分的流量。目前,消除弯管弯曲和涡流的主要方法是在弯管处安装导流板或挡板[6-7]。

通过对改造前该烟道内部流动的数值模拟计算可知,对冲管道设计是导致3#机组出现问题的关键所在,如果在管道内增加导流板,将会有效改善压力对冲对左右进口的影响。根据理想状态下管道内部流动的推测结果和实际运行状态的流量比值,估算导流板的位置在距离左侧长边段壁面4/5 处,即距离直管段左侧壁面1.84 m处增加3 块导流板,形成左侧小、右侧大的构造,该布局结构有利于增加每段进口流动的稳定性,同时改善混合段出口压力的均匀性,具体形状如图5 所示。

图5 改造方案的几何模型

3.2 模拟验证改进方案效果

3.2.1 流线图分析

在原始烟道布置3 块导流板,烟道内的流线分布会随着导流板的分割改造被分隔成2 个区域,如图6 所示。从管道内的流线分布可知,烟道改造后内部流量相对均衡,流动情况明显改善,导流板将弯头流动区域划分成2 个类似缓转弯头的流动区域形态,减少了涡流区产生的可能性,也降低了流动中的最大速度,改善了出口直管段气流的内壁分离现象和烟道内部混合段出口的压力损失。

图6 管道内的流线分布

改进设计后,短边段进口流量为221.647 kg/s,长边段进口流量为187.148 kg/s。与烟道改造前对比,短边段进口流量由小变大,长边段进口流量由大变小,但两侧的流量偏差依旧较大。

3.2.2 压力场分析

图7 为烟道改造后的压力分布图。通过与原始烟道内部压力云图对比发现,在改造前,烟道左侧长边段的管道转得较快,导致在直管道内的流动产生偏斜,产生了一定的压力损失;短边段由于流动相对稳定,压力损失相对较小,在导流板后的混合段出现压力分布不太均匀的现象。在改造后,该部分烟道的内部压力分布相对均匀,长边侧的低压区减小。

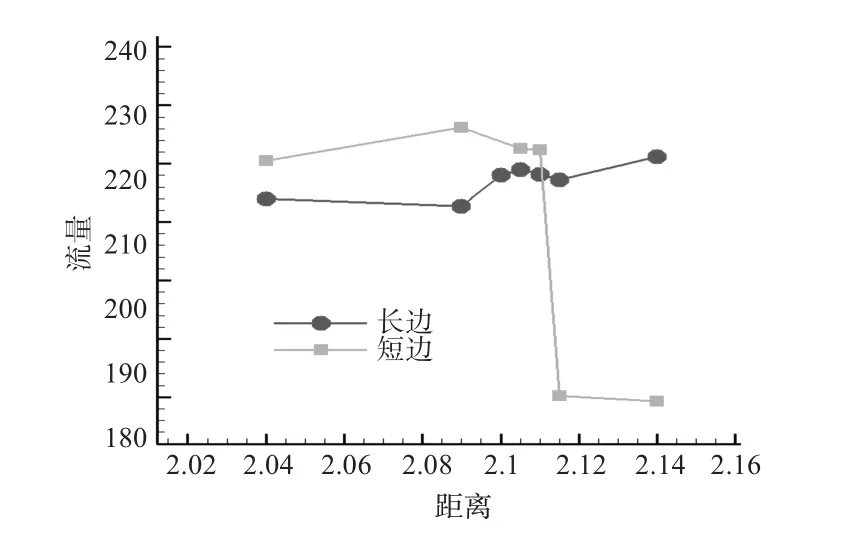

3.3 改造方案优化分析

根据初始改造的数值计算结果发现:长边段流量减少过多,短边段流量过少,导流板设置的位置偏向了长边段。因此,需要向右移动导流板的位置。选择移动距离为2.04 m~2.14 m,寻找最优设计点。通过优化设计分析得到横移距离与流量的关系,如图8 所示,横坐标表示导流板横向移动位置,纵坐标表示长边段与短边段的质量流量。通过计算可以发现:在2.1 m~2.11 m 的数值比较接近,说明该区域的长边段与短边段的流量较为均匀,可以选取这个区域中的点作为设计点。

图8 横移距离与流量的关系

选取点(2.105,219)进行计算,得到短边段的进口流量为222.556 kg/s,长边段的进口流量为219.003 kg/s。

由数值模拟软件计算得出烟道改造前后的流量对比情况如表1所示。

表1 烟道改造前后流量参数对比 kg/s

与原烟道布局方案相比,实施改造优化方案后,流量偏差由改造前128.752 kg/s 缩减至3.553 kg/s,优化效果显著。

4 结语

某电厂3#机组在引风机到脱硫装置段的结构布局存在不合理的情况,使引风机入口烟气流量不均衡,叶轮在此状况下运转使引风机产生振动。因此,对烟道的原设计结构进行数值模拟,得出原始烟道内部流体的流动情况,并根据数值分析结果发现了引风机振动的原因,最终提出相应的优化改造方案。在原始烟道结构中添加常规导流板后,明显改善了烟道内部流体流动的均衡性,使烟道内部产生涡流的可能性降低,减小了压力损失,实现了有效减小引风机振动的目的。