先进过程控制技术在芳烃抽提装置中的应用

2022-06-06王炳淞

王炳淞

(福建古雷石化有限公司,福建 漳州 363216)

工艺过程控制的关键部位往往具有很强的耦合性、非线性以及滞后性等特性,直接关系到产品的质量、产品收率和能耗等经济指标,这些问题无法通过PID控制策略来很好的控制[1]。而先进过程控制(APC)技术的理念是将整个生产装置或者某个工艺单元作为一个整体研究对象,通过现场测试,量化描述各变量之间的相互关系,建立过程多变量控制器模型,利用模型对工艺过程进行预测,提前对控制变量进行调整,提高装置运行的平稳性[2]。某石化公司芳烃抽提工艺生产过程中存在很大的扰动,如:进料中芳烃含量的变化、进料温度的变化、溶剂温度的波动以及外部环境温度的变化等,这些干扰都对工艺生产带来了不同程度的扰动,甚至影响到产品质量的控制。因此,该公司针对芳烃抽提单元的工艺工况及操作难点,引进DMCPlus先进控制系统,对整个单元进行控制优化,系统投用后,提高了芳烃的收率,降低了蒸汽消耗,同时大幅降低了操作人员的劳动强度。

1 先进过程控制的基本原理

先进过程控制本质上是采用多种技术于一体,例如:前馈(多变量模型预测)控制、反馈控制及优化控制,通过预测模型,提前介入工艺参数控制,以减少关键工艺变量的波动,进而优化工艺装置操作,实现卡边控制[3]。先进过程控制技术采用多变量控制理论和控制工程方法,以工艺装置多变量动态数学模型及优化控制计算为核心,保证生产装置在稳定操作前提下,始终运行在最优卡边工艺状态,以获取最大产品收率达到挖潜增效的目的[4]。

该先进控制系统包括预测、线性规划和动态控制三个阶段[5]。预测阶段通过比较控制器当前监控参数与先期建立的装置模型来预测参数未来的变化;线性规划阶段根据被控变量的上下限范围,计算出在该范围内最优的设定值;动态控制阶段根据装置当前的运行参数计算出操作变量的调节步幅,以达到线性规划的目标设定值[6]。

2 芳烃抽提单元工艺流程

芳烃抽提蒸馏装置采用北京石油化工科学研究院开发的环丁砜抽提蒸馏工艺(SED),重整油分离塔顶和异构化单元汽提塔底混合C6~C7组分,通过SED分离出苯和甲苯的混合物(芳烃),送至苯-甲苯分馏装置生产苯和甲苯,抽余液(NA)送至乙烯裂解装置[7]。

SED单元包括:抽提蒸馏塔、非芳烃蒸馏塔、溶剂回收塔、溶剂再生塔。其进料来自重整油分离塔顶、异构化汽提塔底的C6~C7馏分,进料通过贫溶剂换热预热到工艺要求的温度以后,送至抽提蒸馏塔,贫溶剂送至抽提蒸馏塔的塔顶[8]。在抽提蒸馏塔中,芳烃和非芳烃得以分离。抽提蒸馏塔塔顶的非芳烃蒸汽送至非芳烃蒸馏塔的底部以回收少量的溶剂;抽提蒸馏塔底富含溶剂的物流送至溶剂回收塔,通过真空蒸馏分离芳烃和溶剂;塔底的少量贫溶剂物流送至溶剂再生塔以除去溶剂中的聚合物,其余的塔底物流经过热交换后循环回抽提蒸馏塔。芳烃抽提单元主要工艺流程如图1所示。

3 控制目标

3.1 控制目标分析

芳烃抽提单元中抽提蒸馏塔是利用溶剂抽提蒸馏分离芳烃和非芳烃的关键设备[9],在塔内溶剂和进料之间进行多步抽提蒸馏。非芳烃在塔顶蒸出,而富含芳烃的溶剂在塔底被抽出,因此芳烃产品质量的控制主要是在优化抽提蒸馏塔的分离效果。同时,该塔也是蒸汽消耗主要来源,对该塔进行控制使其平稳操作也可以减少能耗。

正常运转时,要求富溶剂中非芳烃的质量分数小于0.15%,抽余液中芳烃的质量分数小于1.5%,这是保证芳烃产品质量和回收效率的关键。操作抽提蒸馏塔时,为了维持塔盘汽-液相正常,必须选择合适的塔压、溶剂温度、溶剂中的水含量和溶剂比率,以保证蒸汽和液体之间的传热效率以及流体力学上的稳定性。

在抽提蒸馏塔运行稳定的前提下,为了保证芳烃的纯度和回收效率必须对一些工艺变量进行控制。这些变量包括:塔压、溶剂比率、溶剂进入抽提蒸馏塔的温度、灵敏板温度和贫溶剂中烃类物质的含量,其中,抽提蒸馏塔溶剂比和灵敏板温度的控制是整个芳烃抽提单元芳烃与非芳分离的关键。

溶剂比指的是进入抽提蒸馏塔的总溶剂量与原料量的质量比率。溶剂比不仅是抽提蒸馏塔操作的关键,而且还决定了芳烃抽提单元的能耗。它是调节苯回收率的重要手段,溶剂比过低,溶剂与油不能完全互溶解,抽提进行不充分,芳烃的收率及纯度下降。较高的溶剂比对提高芳烃产品的纯度和回收率是有利的,但过高的溶剂比将会造成装置的处理能力下降并增加能耗[10]。

控制灵敏板温度是直接影响芳烃产品纯度和收率的重要因素。当灵敏板温度过低时,芳烃中的非芳烃含量迅速上升,反之,当灵敏板温度过高时,则抽余液中损失的芳烃将大幅增加,芳烃回收率降低。因此,灵敏板温度的设定值必须控制在合理的范围来调节小股溶剂,保证产品合格[11]。由于温度PID控制存在反应滞后大,调整不及时的问题,在实际操作中应密切关注灵敏板温度的变化,必要时由操作员提前干预手动进行超前调节,但调整的幅度不能过大。随着温度控制值的增大,芳烃纯度提高的同时,其在抽余液中的损失也相应增加。

3.2 控制目标确认

根据设计参考数据以及装置历史运行情况综合分析,芳烃抽提单元的控制目标如下:

1)降低非芳烃中芳烃质量分数20%以上。

2)芳烃中非芳烃质量分数小于0.2%。

3)优化各塔温度,在保证产品质量合格的前提下降低蒸汽消耗。

4)APC控制器投用率在95%以上。

4 控制器方案设计及控制器组态

4.1 控制策略

芳烃抽提单元的APC控制器的设计综合考虑了装置的实际情况和各个塔之间的关联耦合关系,将芳烃抽提蒸馏塔、非芳烃蒸馏塔、溶剂回收塔和溶剂再生塔4个塔建立1个控制器,协调优化控制,实现以下功能:

1)合理控制抽提蒸馏塔塔顶塔釜温度,优化溶剂比的控制,提高芳烃收率,降低蒸汽消耗。

2)保证非芳烃蒸馏塔和溶剂回收塔的稳定,实现非芳烃蒸馏塔塔顶芳烃含量和溶剂回收塔塔顶非芳烃含量的卡边控制,降低非芳烃中芳烃含量,保证芳烃中非芳烃含量满足质量要求。

3)稳定溶剂再生塔液位及温度的控制,保证再生效果。

4.2 控制设计

4.2.1控制方案

1)抽提蒸馏塔(C301)。控制器协调调整该塔塔顶两股进料溶剂和塔釜蒸汽量,优化灵敏板温度和塔釜温度,使溶剂比控制在4.2~6.0,降低非芳烃中芳烃含量,使芳烃中非芳烃含量卡边控制,降低蒸汽消耗量。

2)非芳烃蒸馏塔(C302)。调节该塔回流量,优化回流比的控制,保证塔顶温度稳定。

3)溶剂回收塔(C303)。调节该塔塔顶回流和塔釜热源,优化塔顶塔底温度,降低蒸汽消耗。

4.2.2控制器设计

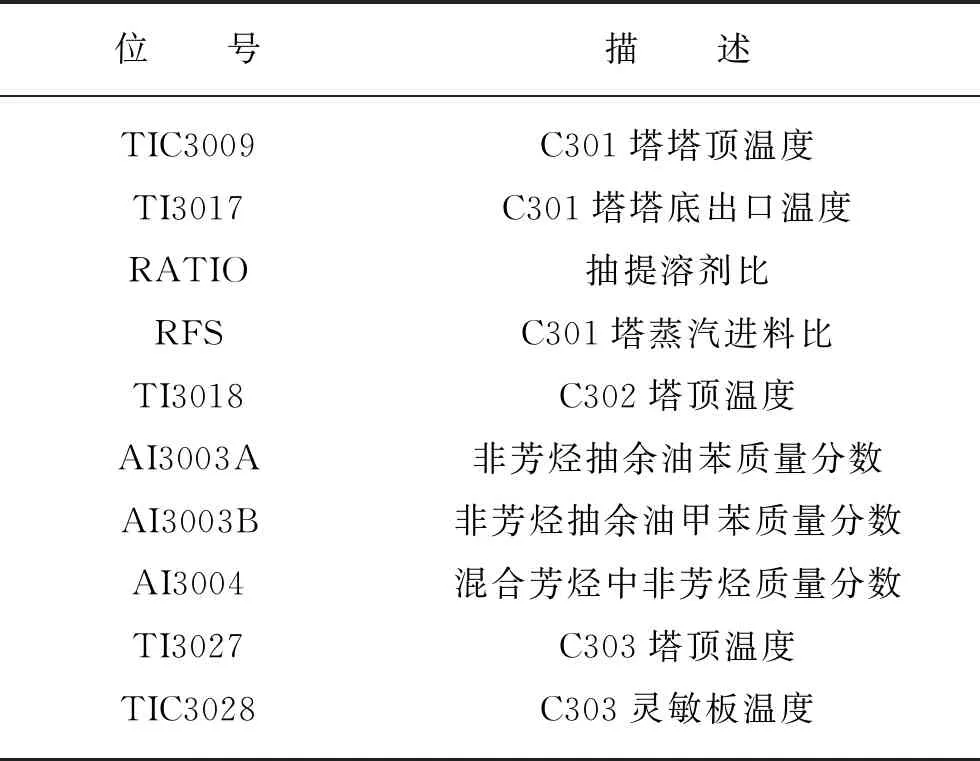

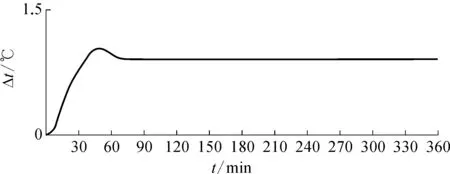

根据芳烃抽提单元工艺流程以及控制方案,设定APC控制器的操作变量见表1所列,被控变量见表2所列。

表1 抽提单元APC控制器主要操作变量

表2 抽提单元APC控制器主要被控变量

4.2.3控制器模型

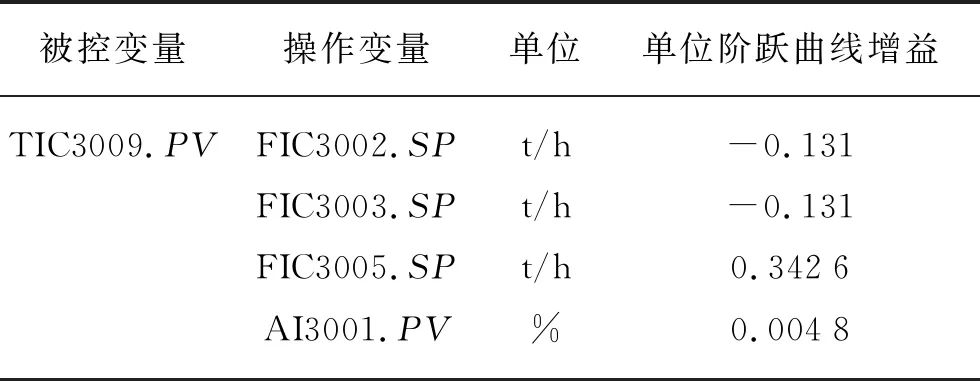

以C301塔顶温度TIC3009.PV以及塔底出口温度TI3017.PV为例:

1)C301塔顶温度相关参数关联变化曲线如图2所示。其中,Δqm1为C301塔蒸汽量变化量,Δqm2为C301塔小股溶剂量变化量,Δqm3为C301塔全溶剂量变化量。

图2 C301塔顶温度相关参数关联变化曲线示意

抽提蒸馏塔顶温度TIC3009.PV控制的相关参数见表3所列。

表3 抽提蒸馏塔顶温度TIC3009.PV控制相关参数

2)C301塔底出口温度变化曲线如图3所示。

图3 C301塔塔底出口温度变化曲线示意

5 应用效果

APC自投用以来,系统运行良好,各项关键参数运行在设定范围内,大幅提高了装置的稳定性。

1)抽提蒸馏塔灵敏板温度在APC投用前后对比如图4所示。

图4 C301塔灵敏板温度在APC投用前后对比示意

由图4可知,APC投用后明显降低了C301塔灵敏板温度的波动,使其稳定在一个较小的范围内,有助于稳定塔的分离效果和产品质量,降低了溶剂的消耗。

2)溶剂比在APC投用前后对比如图5所示。

图5 溶剂比在APC投用前后对比示意

由图5可知,APC投用后明显稳定了C301塔的溶剂比,使其保持在理论合理范围4.5~5.5,并将其推向最优控制范围5.0~5.2,在保证产品质量的前提下降低该单元的蒸汽消耗量。

3)非芳中芳烃质量分数在APC投用前后对比如图6所示。

图6 非芳烃中芳烃质量分数在APC投用前后对比示意

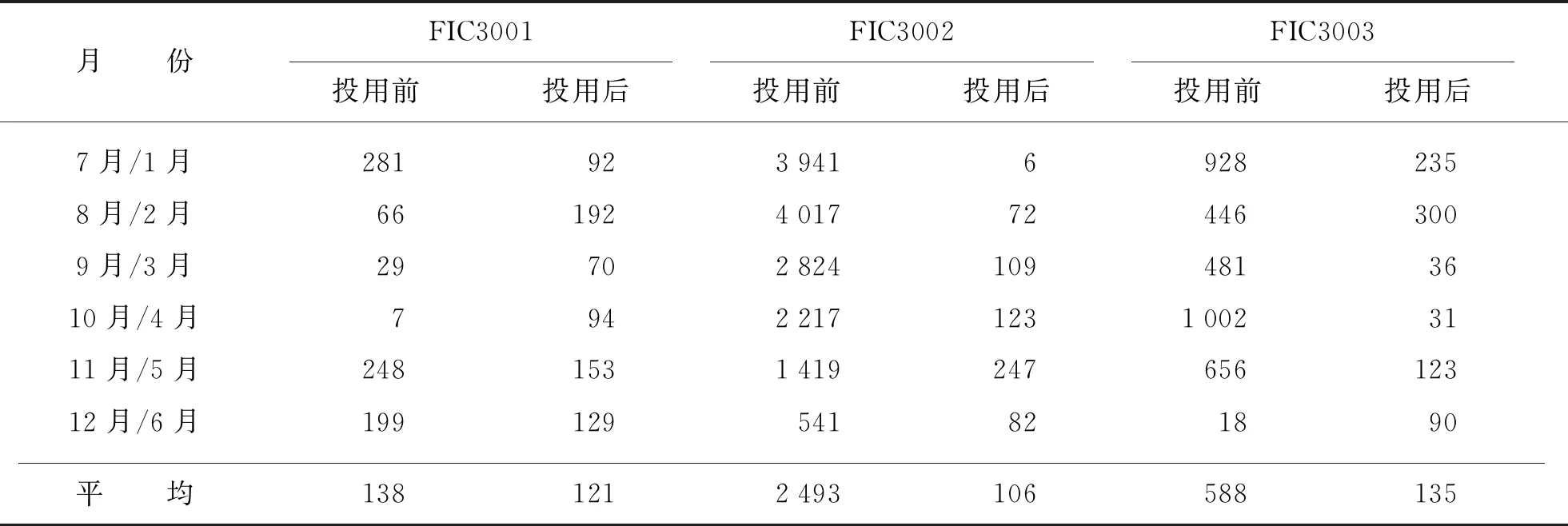

由图6可知,APC投用后明显降低了非芳烃中的芳烃质量分数,提高了高附加值产品芳烃的收率。根据日常操作人员反馈情况,在装置操作中最常对C301塔的溶剂流量(FIC3002/FIC3003)以及C301塔的进料量(FIC3001)进行调整。APC投用前后调整C301塔进料量和溶剂流量的次数见表4所列。

表4 APC投用前后调整C301塔进料量和溶剂流量的次数 次

APC控制系统的应用,使得FIC3001月平均操作次数下降了12.3%,FIC3002月平均操作次数下降了95.32%,FIC3003月平均操作次数下降了78.29%,有效地降低了操作员的操作强度,大幅提高了工作效率。

6 结束语

APC在芳烃抽提单元的应用,显著提高了该单元的运行平稳性,大幅降低了操作人员的劳动强度,使装置操作人员有更多的时间与精力来思考操作上的优化。APC通过多变量预估优化控制,提高各塔温度的稳定性,通过对抽提蒸馏塔灵敏板温度和溶剂比的优化控制,提高了该单元的芳烃收率,并降低了单元溶剂消耗和蒸汽消耗,提升了装置的操作安全性,为装置带来了较为客观的经济效益。