一种间三氟甲基苯酚的合成方法

2022-06-06谢四维应炜炜李俊奇高珊珊葛天权潘强彪

谢四维,应炜炜,李俊奇,高珊珊,葛天权,潘强彪

(浙江巍华新材料股份有限公司,浙江 绍兴 312369)

间三氟甲基苯酚是间三氟甲基苯胺的主要衍生产品,是重要的新型医药、农药中间体,用于合成除草剂、杀菌剂及各类医药中间体等[1]。间三氟甲基苯酚的主要合成方法有过氧化氢氧化法、三氟甲基烷基化法、电解法、醚水解法、重氮化水解法等。其中,重氮化水解法较为成熟,是工业化生产的主要方法[2]。重氮化水解法大多采用间歇釜式反应器,该方法存在较多的弊端,如:反应不稳定、难控制,重氮化所需温度较低;重氮盐易爆,大规模生产不安全,属于危险化工工艺;重氮盐水解反应时快速放热放气(需要高温)、安全性差、对环境污染大;水解时会发生重氮盐偶联的副反应,产品收率一般为80%左右,纯度低于99%。

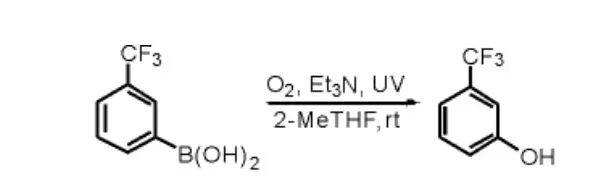

Xu 等[3]公布了一种光催化氧化合成间三氟甲基苯酚的方法,见Scheme 1。该方法采用氧气作氧化剂,在无任何催化剂的条件下实现芳基硼酸的羟基化。陈金沙等[4]将微反应技术应用于重氮化反应,在实验室中使用微通道G1 反应器,得到间三氟甲基苯酚的收率为93.6%,见Scheme2。高收率得益于实验室高精度的反应条件控制,但不利于工业化放大。

Scheme 1

Scheme 2

本研究以间三氟甲基苯胺为起始原料,经成盐、重氮化、水解三步合成间三氟甲基苯酚。分别采用全管式反应工艺、微通道反应和管式反应的组合工艺,考察亚硝酸钠用量、原料流速、重氮化温度及停留时间、水解温度及停留时间等工艺参数对反应的影响,并对两种工艺进行对比。

1 实验部分

1.1 主要仪器和试剂

康宁高通量微通道G1 反应器,Hanbon-NP7010C 高效液相泵,Agilent 1260 Infinity II 高效液相色谱,管式反应器。

间三氟甲基苯胺(浙江巍华新材料股份有限公司产品,纯度为99%);亚硝酸钠、浓硫酸、甲苯均为工业级。

1.2 实验步骤

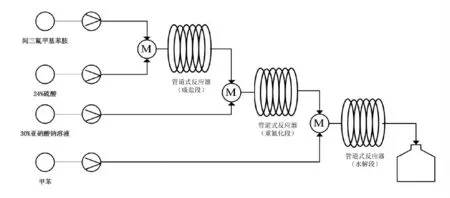

1.2.1 管道式反应器连续化制备间三氟甲基苯酚

如图1 所示,将管道式反应器(成盐段、重氮化段、水解段)分别置于90 ℃水浴、20 ℃水浴、190 ℃油浴后串联。先用高效液相泵以15.58 g/min的流速将30%亚硝酸钠溶液输送至管道式反应器(重氮化段),再用电磁计量泵将间三氟甲基苯胺和24%硫酸分别以9.90 g/min、77.20 g/min 的流速输送至微混合器和管道式反应器(成盐段),控制成盐温度不低于75 ℃,重氮化反应温度在50 ℃~60 ℃之间,对重氮盐取样并进行HPLC 分析,重氮盐含量大于99%。最后将甲苯以26.10 g/min的流速泵入管道式反应器(水解段),控制反应温度为128 ℃,稳定运行5 min 后对有机层取样,经HPLC 外标法计算的总收率为98.52%。

图1 管道式反应器连续化制备间三氟甲基苯酚工艺示意图

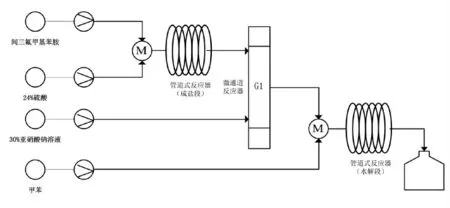

1.2.2 微通道反应器+管道式反应器连续化制备间三氟甲基苯酚

如图2 所示,将微通道反应器(重氮化段)的循环水温度设定为20 ℃,管道式反应器(成盐段、水解段)分别置于90 ℃水浴、190 ℃油浴后串联。先用高效液相泵以15.30 g/min 的流速将30%亚硝酸钠溶液输送至微通道反应器(重氮化段),再用电磁计量泵将间三氟甲基苯胺和24%硫酸分别以10.8 g/min、83.0 g/min 的流速输送至微混合器和管道式反应器(成盐段),控制成盐温度为90 ℃,重氮化反应温度为50 ℃,对重氮盐取样并进行HPLC 分析,重氮盐含量大于99%。最后将甲苯以26.20 g/min 的流速用泵输送至管道式反应器(水解段),控制反应温度在122 ℃~130 ℃之间,稳定运行5 min 后对有机层取样,经HPLC 外标法计算的总收率为98.80%。

图2 微通道反应器+管道式反应器连续化制备间三氟甲基苯酚工艺示意图

2 结果与讨论

2.1 管道式反应器连续化反应研究

在连续化制备间三氟甲基苯酚工艺中,以间三氟甲基苯胺为原料,经过成盐、连续重氮化、水解得到间三氟甲基苯酚粗品(Scheme 3),对反应液进行HPLC 外标法计算,收率较高。对反应物料用量、反应温度、反应压力进行探究,结果见表1。

Scheme 3

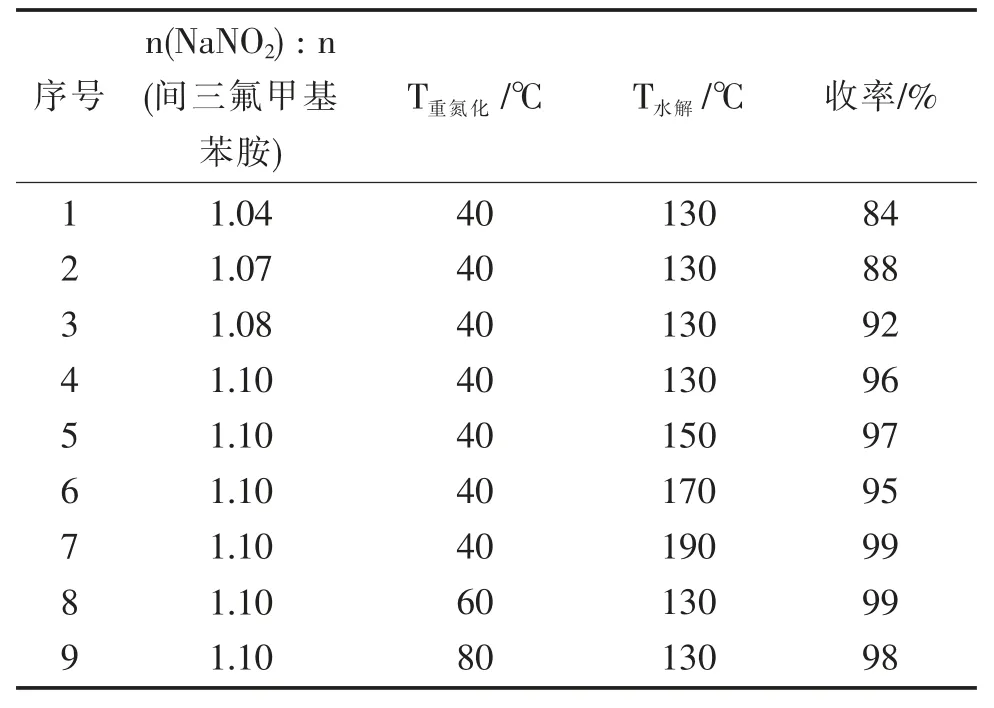

表1 管道式反应器制备间三氟甲基苯酚反应条件筛选

成盐段将混料温度稳定在90 ℃可有效防止间三氟甲基苯胺硫酸盐在管道中析出。实验结果表明:亚硝酸钠与间三氟甲基苯胺的摩尔比为1.10,重氮化温度为60 ℃,水解温度为130 ℃时反应收率高达99%。

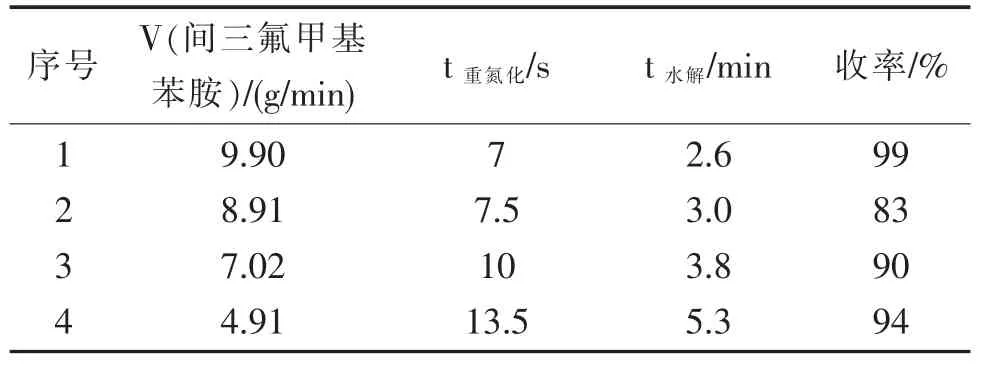

传质与传热效果对重氮化反应至关重要,为了进一步探究反应收率的影响因素,在已有实验结果的基础上通过改变进料流速来考察传质传热、停留时间与反应收率的关系,结果见表2。

表2 管道式反应器制备间三氟甲基苯酚停留时间筛选

随着进料流速的降低,物料的传质效果势必会降低,而反应停留时间则会增加。由表2 中第2组实验可知,当流速降低至第1 组实验的90%时,停留时间变化不明显,但反应收率明显降低。由第3、第4 组实验可知,当流速进一步降低,停留时间的增加弥补了传质效果减弱的负面影响,反应收率上升。

2.2 微通道反应器+管道式反应器连续化反应研究

微通道反应器优异的传质传热效果是使重氮化可控的关键,在2.1 的研究基础上借助微通道反应器进一步对重氮化水解反应条件进行筛选,结果见表3。

表3 微通道反应器+管道式反应器制备间三氟甲基苯酚反应条件筛选

表3 中实验结果表明:亚硝酸钠与间三氟甲基苯胺的摩尔比为1.06,重氮化停留时间为3 s时反应收率高达98%。相比于管道式反应器,微通道反应器连续化反应在保持优异产品收率的同时,降低了亚硝酸钠的用量,优良的传热效率使重氮化反应温度下降了10 ℃。由第4、6、7、8 组实验可知,使用微通道反应器大大缩短了重氮化停留时间。水解后水相经浓缩过滤得到的回收硫酸亦可应用于重氮化反应,降低了成本。

3 结论

本研究以间三氟甲基苯胺为底物,经成盐、重氮化、水解等工艺连续化制备间三氟甲基苯酚。其中,微通道反应和管式反应的组合工艺条件更佳,具有较高的收率,HPLC 外标法计算的收率可达98%。