水泥基材料重碳酸型腐蚀机理试验研究

2022-06-06潘义为

潘义为 杨 林

(1.水利部建设管理与质量安全中心,北京 100038;2.黄河勘测规划设计研究院有限公司,河南 郑州 450003)

水工混凝土由于常年与水接触,其性能因水中的离子成分及含量而受到严重影响。有研究表明[1]重碳酸型腐蚀为分解类腐蚀。腐蚀作用将破坏硬化混凝土内部孔溶液的碱性环境,促使水泥水化产物分解,导致水工混凝土内部疏松多孔,削弱水泥基材料的耐久性能和力学性能,威胁水工建筑物的安全。

1 试 验

1.1 试验原材料

试验采用同力牌42.5级中热硅酸盐水泥(化学成分见表1)。依据《中热硅酸盐水泥、低热硅酸盐水泥》(GB/T 200—2017),该水泥检测结果满足技术要求。拌和水采用自来水。

表1 水泥化学成分

1.2 试验配合比

试验采用水灰比为0.40的水泥净浆试件,尺寸为40mm×40mm×160mm。成型两组试件,分别为重碳酸型腐蚀组和对照组,每组三个试件(见图1)。将两组试件置于水泥恒温恒湿养护箱内(温度20℃,相对湿度大于90%)养护24h后脱模,在水泥胶砂养护水槽中放置28d取出。

图1 成型的净浆试件

1.3 试验方法

1.3.1 腐蚀环境

水泥净浆试件在和空气接触过程中表面会发生碳化生成碳酸钙薄膜,碳酸钙薄膜难溶于水,对内部净浆有一定的保护作用,因此,用砂纸将重碳酸型腐蚀组试件表面轻微打磨至露出新鲜硬化浆体(见图2)。用煮沸冷却后的蒸馏水将重碳酸型腐蚀试件和空白对比试件冲洗干净,用拧干的湿抹布将试件表面吸至饱和面干状态,用百分之一天平称量其初始质量(见图3)。

图2 对净浆试件进行打磨

目前,针对低碱度软水对水泥基材料破坏的研究,国内外均未出台相关的试验标准。因此,设计了一套重碳酸型腐蚀容器试验装置(见图4)。将重碳酸型腐蚀组试件置于腐蚀容器内,加蒸馏水至淹没试件2cm,密封隔绝空气中的二氧化碳,将对照组试件放入饱和氢氧化钙溶液中(见图5)。试验过程中,为加快腐蚀速度,腐蚀容器内蒸馏水每天更换1次。腐蚀龄期为56天。

图4 重碳酸型腐蚀容器

图5 饱和氢氧化钙溶液养护

1.3.2 测试方法

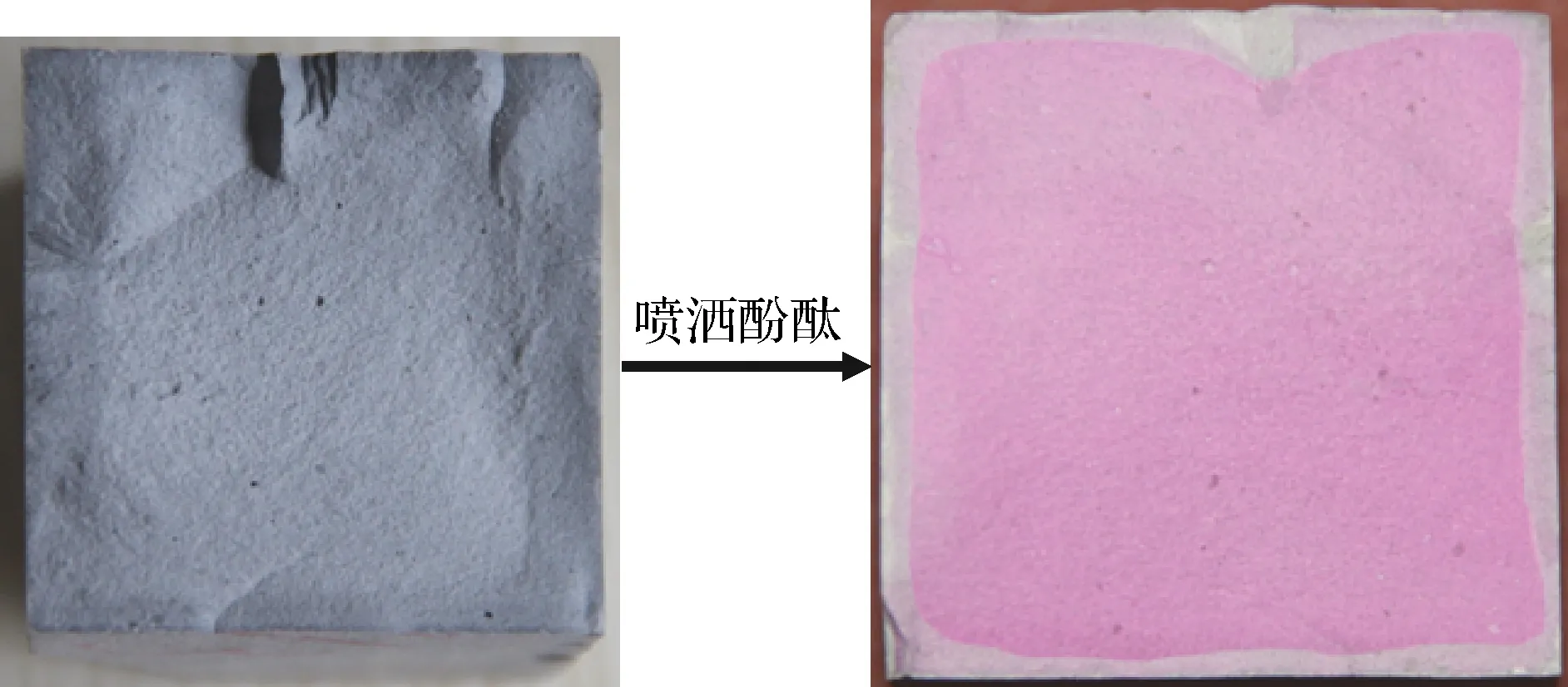

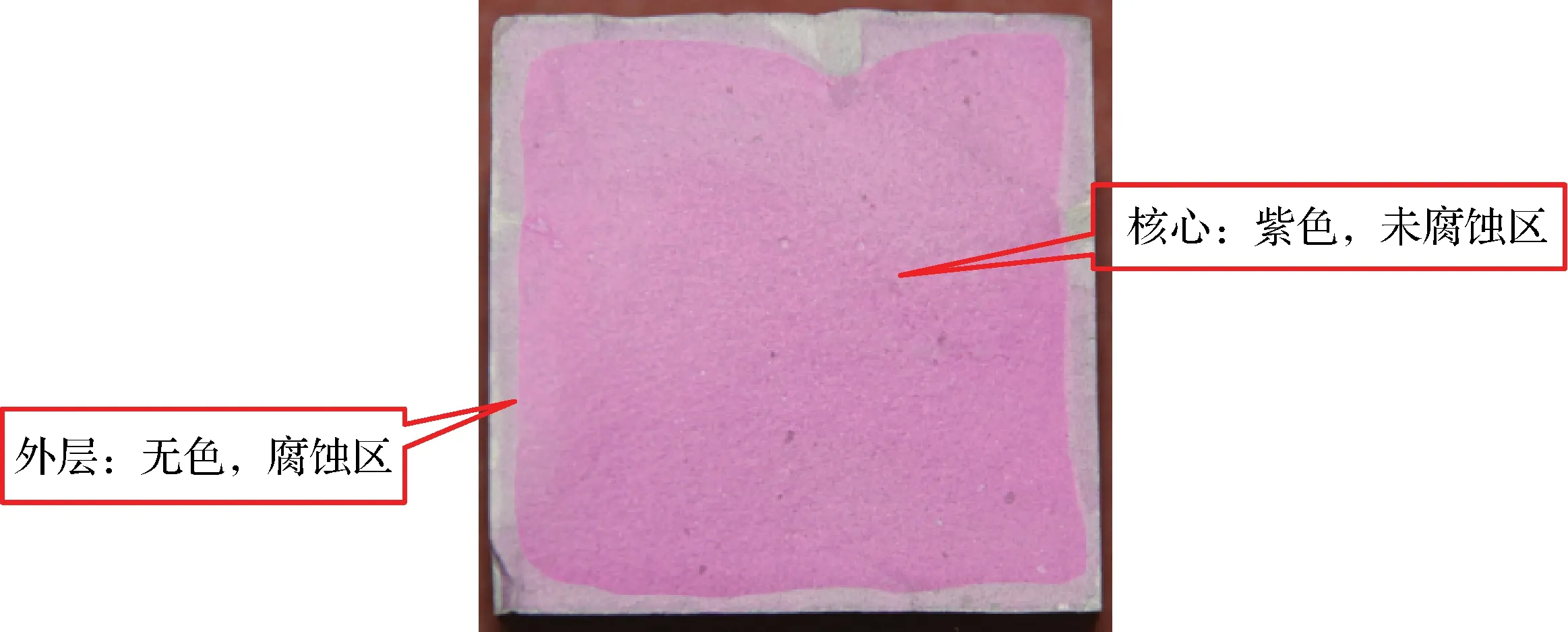

到腐蚀龄期后,取出净浆试件,同样用拧干的湿抹布将试件表面吸至饱和面干状态,称量其受腐蚀后试件及空白对比试件的质量。在水泥胶砂全自动压力试验机上进行抗折试验。观察抗折试验后新鲜断面净浆表面层的变化,将2%无色酒精酚酞溶液喷洒至新鲜断面,待显色稳定后拍照。在重碳酸型及碳酸型腐蚀条件下,水泥石孔溶液中氢氧根离子和碱性离子向外迁移,孔溶液的pH值下降,经过较长时间后,水泥石的pH值下降至8以下,这一过程可称为中性化过程,中性化区域的深度称为“中性化深度”或“腐蚀深度”[7-8]。无色酚酞试剂随pH值的颜色变化如下所述:酸性环境中颜色不变,在弱碱性环境(8.0≤pH≤11.0)中转变为紫红色,强碱性环境(pH>11.0)中先变为紫红色后再慢慢褪色[9],基于此,可通过无色酚酞试剂识别腐蚀区域和未腐蚀区域(见图6),待显色稳定后量取腐蚀区深度。

图6 喷洒酚酞试剂前后对比

用锉刀分别对腐蚀区和未腐蚀区进行磨粉取样,进行TG/DSC分析和XRD分析。TG/DSC设备为德国耐驰204F1型(见图7),扫描温度为25~1000℃,升温速度为10℃/min,采用氮气保护。XRD采用德国布鲁克D8 Advance型(见图8)。铜靶,管电压40mA。

图7 差示扫描量热分析仪

图8 XRD射线衍射分析仪

2 结果与讨论

2.1 质量变化

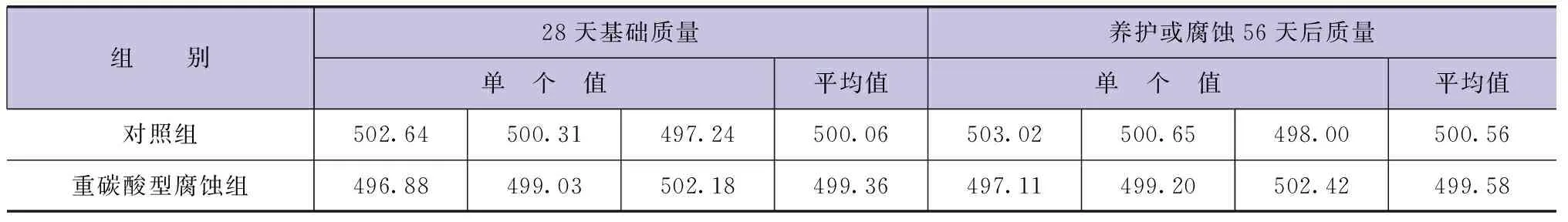

试验进行到56天,取出试件,手感发黏,有白色物质溶出,证明产生了质量损失。表2为受腐蚀前后净浆试件质量的变化情况,与28天水泥净浆的质量相比,受腐蚀56天试件的质量有一定程度的增长,这是由于水泥石在28天之后的继续水化反应引起的质量增大超出腐蚀作用引起的质量下降。其中,饱和氢氧化钙溶液试件质量增长率为0.10%,蒸馏水腐蚀试件质量增长率为0.04%。蒸馏水腐蚀试件的质量增长率低于饱和氢氧化钙溶液试件(尽管这种差异是微小的),说明蒸馏水腐蚀对净浆试件的宏观性能产生了一定的不利影响。

表2 受腐蚀前后试件的质量 单位:g

2.2 净浆腐蚀区的宏观特征

从喷洒酚酞试剂后,水泥净浆试件新鲜断面的变色情况(见图9)中可明显观察到,水泥净浆试件在蒸馏水中腐蚀一段时间后,试件核心区遇酚酞变紫色,而核心区四周不变色,形成了明显的腐蚀区域。由于试验过程中保持试件与空气隔绝,因此,可排除试件与空气中二氧化碳接触引起碳化导致中性化的可能。合理的解释是:在蒸馏水腐蚀条件下,水泥石孔溶液中氢氧根离子和碱性离子向外迁移,孔溶液的pH值下降,经过较长时间后,试件环周水泥石的pH值下降至8以下,形成了明显的腐蚀区域。

图9 腐蚀区和未腐蚀区的显色

2.3 腐蚀后净浆的物相变化

由水泥净浆试件未腐蚀区(紫色部分)和腐蚀区(无色部分)的XRD图谱(见图10)可知,未腐蚀区和腐蚀区的微观物相组成有较大的差异。未腐蚀区晶相物质主要是CH和C-S-H,而腐蚀区看不到CH晶相的特征衍射峰,主要由C-S-H、无定形的硅胶等组成,这说明在蒸馏水腐蚀条件下,腐蚀区水泥石内部的氢氧化钙已经溶解到外部水环境中,此为产生质量损失的原因。由于腐蚀时间较短,腐蚀作用的主要表现为CH的分解和溶出,水泥石的碱度下降有限,水化产物C-S-H分解缓慢,故腐蚀区的XRD射线衍射图谱中仍有残存的C-S-H的衍射峰。说明腐蚀作用发生是以CH的溶出为先导的。

图10 未腐蚀区和腐蚀区的XRD图谱

2.4 差示扫描量热分析

由水泥净浆试件未腐蚀区(紫色部分)和腐蚀区(无色部分)的DSC图(见图11)可知,与水泥净浆试件未腐蚀区相比,腐蚀区的DSC曲线上在450~500℃温度区间范围里的CH晶相分解吸热峰明显减小,而曲线其他温度区间的变化趋势基本保持一致,同样说明腐蚀作用的主要表现为CH的分解和溶出,而其他物相变化相对较小。可以认为,在短腐蚀龄期内受腐蚀后,水泥石内部的主要变化为CH晶相的分解和流失,即水泥石的劣化主要表现为Ca2+、OH-的溶出。

图11 未腐蚀区和腐蚀区的DSC图对比

从上述对水泥净浆试件腐蚀区和未腐蚀区的宏观和微观变化的分析可知,受腐蚀之后,材料的宏观性能、微观物相组成变化均表现出良好的一致性:宏观上,腐蚀作用引起质量损失;微观物相上,腐蚀作用初期引起水泥石CH晶相的分解,Ca2+、OH-扩散至外部环境,腐蚀作用后期引起碱度下降,水化产物C-S-H、AFt等开始分解。重碳酸腐蚀发生的根本原因是水泥石中Ca(OH)2的分解和溶出。

结合以上分析,并参考相关文献[2,4-6],可将重碳酸型腐蚀的过程和机理解释如下:

3 结 论

通过对水泥净浆试件在重碳酸腐蚀环境总的质量变化、喷洒酚酞后颜色变化、物相变化、差示扫描量热分析图变化的分析,研究了重碳酸型溶液对水泥基材料的腐蚀机理,得到如下结论:水泥基材料重碳酸型腐蚀的机理在于外界低碱度软水与水泥石接触,水泥石表层孔溶液中的Ca2+、OH-在浓度差的作用下通过扩散进入到外界水环境中,导致pH值下降,高碱性水化产物(C-S-H、AFt等)失去高碱性环境的保护,发生分解,生成无定形硅胶、可溶性离子及非胶凝等物质。