短链氟代丙烯酸酯共聚物乳液的制备及其应用

2022-06-06吴鑫磊曹志海

曹 佳,吴鑫磊,曹志海,2

(1.浙江理工大学先进纺织材料与制备技术教育部重点实验室,浙江杭州 310018;2.浙江理工大学桐乡研究院,浙江桐乡 314500)

氟代聚丙烯酸酯因为独特的氟烷基链结构,具有表面能低、拒水拒油性好等特点,在高性能涂层、织物整理等领域有重要的应用价值[1]。随着环保要求的日益严格,含有全氟烷基长链(C 大于7)的氟代丙烯酸酯共聚物应用受限,因此开发和应用短链氟代聚丙烯酸酯已经成为趋势[2]。研究发现短链氟代聚丙烯酸酯的氟代侧链取向排列能力较弱,难以形成有序的结晶结构,拒水拒油性相对较差[3]。因此,通过氟代聚合物分子结构设计,促使氟代组分在膜表面富集并形成相对有序的结构,在使用过程中能有效维持氟代侧链的有序结构,构建具有优异耐久性能的疏水涂层一直是相关领域研究的热点和难点[4]。目前,含氟丙烯酸酯共聚物常以乳液形式应用,但是由于含氟单体疏水性强提高了乳化难度,限制了单体液滴向胶束迁移,导致单体转化率低,乳液稳定性差。相对而言,细乳液聚合以液滴成核为主要聚合方式,通过将氟代单体和共聚单体预先引入单体液滴,能更好地控制聚合过程、聚合物组成以及聚合物粒子的结构[5]。

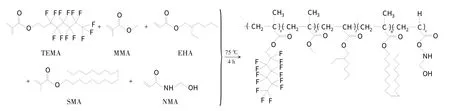

本实验以2,2-偶氮二(2-甲基丙基咪)二盐酸盐为引发剂,阳离子乳化剂十六烷基三甲基溴化铵和非离子乳化剂脂肪醇聚氧乙烯醚复配的表面活性剂为乳化剂,2-(全氟己基)乙基甲基丙烯酸酯和甲基丙烯酸十八烷基酯为主单体,N-羟甲基丙烯酰胺(NMA)为后交联单体,经细乳液聚合制备氟代聚丙烯酸酯乳液,研究NMA 用量对乳液性能及乳胶膜表面性能的影响规律,并将优化工艺条件下合成的乳液用于棉织物的防水整理,优化防水整理工艺,得到具有优良抗沾湿和耐久防水效果的棉织物。

1 实验

1.1 材料

原料:P 掺杂剂单晶硅抛光方片(浙江立晶光电科技有限公司),平纹棉织物(310 g/m2)。

试剂:甲基丙烯酸甲酯(MMA,99%,上海麦克林生化科技有限公司),2-(全氟己基)乙基甲基丙烯酸酯[TEMA,98%,上氟医药科技(上海)有限公司],脂肪醇聚氧乙烯醚(MOA,分析纯,南通仁达化工有限公司),丙烯酸异辛酯(EHA,99%)、甲基丙烯酸十八烷基酯(SMA,96%)、N-羟甲基丙烯酰胺(98%)、十六烷基三甲基溴化铵(CTAB,99%)、2,2-偶氮二(2-甲基丙基咪)二盐酸盐(AIBA,97%)(上海阿拉丁化学试剂有限公司)。

1.2 细乳液聚合制备氟代丙烯酸酯共聚物乳液

取0.18 g CTAB、0.06 g MOA 以及0~0.2 g NMA 溶解于水配制成水溶液,将2.0 g TEMA、1.5 g SMA、0.4 g EHA 以及0.1 g MMA 等单体混合后配制成油相溶液。将上述溶液混合,置于50 ℃水浴中,磁力搅拌(300 r/min)预乳化30 min,得到乳白色的粗乳液;然后在冰水浴中超声处理(工作12 s、间隔6 s 的脉冲模式,超声功率400 W)3 min 得到单体细乳液;加入15 mg 引发剂AIBA,在N2保护下反应4 h,制得氟代聚丙烯酸酯纳米粒子乳液F-PNPs-x(x为后交联剂NMA的质量分数),反应式如下:

1.3 氟代丙烯酸酯共聚物薄膜的制备

硅片用去离子水和乙醇交替清洗3 次,滴加60 μL 乳液,以600 r/min 旋涂10 s,再以1 000 r/min 旋涂30 s,室温下放置0.5 h,160 ℃热处理5 min,自然冷却至室温。

1.4 织物拒水整理

将棉织物裁剪成18 cm×18 cm大小;量取F-PNPs-2.44 乳液配制成不同质量浓度的整理液,将棉织物在整理液中浸渍一定时间后,采用二浸二轧工艺进行整理;将浸轧好的棉织物放入热定形机中,先低温预烘,然后高温焙烘,最后将整理好的棉织物放在室温下冷却。

1.5 测试

1.5.1 转化率

采用质量法测定聚合体系的最终单体转化率。取2 g 乳液于铁坩埚中,滴加少量对苯二酚的乙醇溶液终止反应,将样品置于70 ℃鼓风烘箱中烘至恒重。按照下列公式计算单体转化率:

式中:m0代表坩埚质量,g;m1代表乳化液与坩埚总质量,g;m2代表干燥样品与坩埚总质量,g;mT代表整体乳液质量,g;mS代表乳液非挥发组分质量,g;mM代表整体单体质量,g。

1.5.2 DLS 和Zeta 电位

采用Zetasizer 纳米粒度仪,在25 ℃和90°散射角条件下测定细乳液乳胶粒子的Z 均粒径和多分散指数(PDI);在25 ℃下测定粒子的Zeta 电位。

1.5.3 静态接触角

以4 μL 水和1 μL 二碘甲烷作为测试液体,利用DSA 20 型光学接触角测量仪(德国Krüss 公司)测定聚合物薄膜的静态接触角,每个样品在不同部位测定5 次,取平均值。利用Owens-Wendt 方程和Young方程计算薄膜的表面自由能,计算公式如下:

式中:γds和γps分别是材料表面的色散组分和极性组分;γdl为γpl分别为被测液体的分散组分和极性组分;水的γp和γd分别为51.0、21.6 mN/m;二碘甲烷的γp和γd分别为0、50.2 mN/m。

1.5.4 抗沾湿性

参考AATCC 22—2005《纺织品 拒水性测试 喷淋法》,将整理后的织物裁剪成18 cm×18 cm 大小,再将250 mL 实验水倒入漏斗持续喷淋25~30 s,根据沾水润湿图案进行评分。

1.5.5 耐水洗性

参考AATCC 61—2006《耐家庭和商业洗涤色牢度:快速法》中的条件2A 对防水棉织物进行耐洗性能评估。

1.5.6 白度

参照GB/T 17644—2008《纺织纤维白度色度试验方法》,利用WSB-2 智能型白度测试仪对原样和整理后的棉织物进行测试,取CIE 白度值。

2 结果与讨论

2.1 NMA 用量对F-PNPs 乳液性能的影响

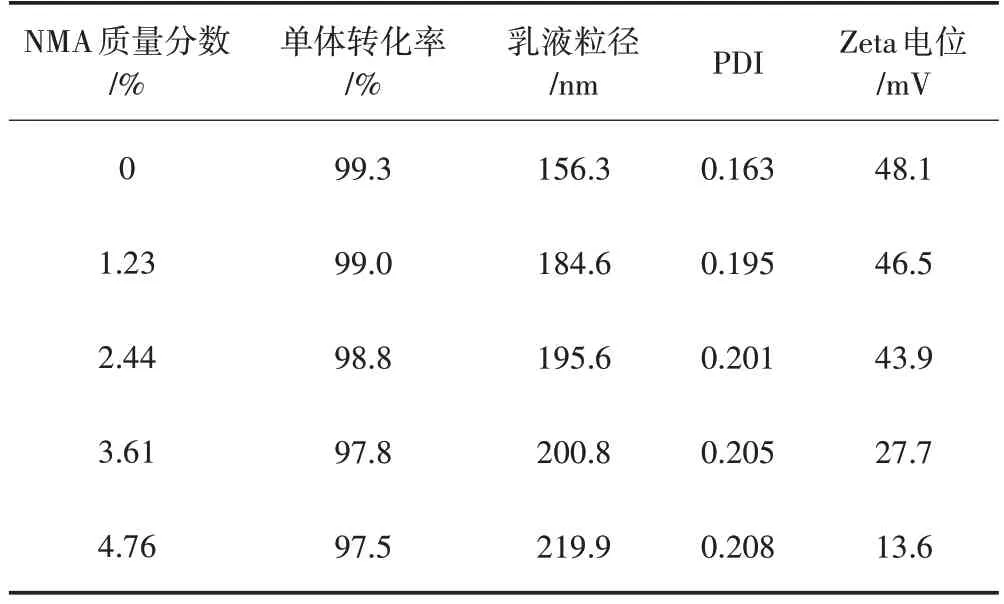

共聚物中引入交联结构不仅能够提高氟代聚合物膜的结构稳定性,还能够改善膜的耐久性,产生更优良的拒水效果。由表1 可以看出,采用细乳液聚合制备不同后交联剂NMA 质量分数的乳液,最终转化率均在98%以上。随着NMA 质量分数从0%增加到4.76%,F-PNPs 乳液粒径从156.3 nm 增大至219.9 nm,PDI 从0.163 增大至0.208,Zeta 电位从48.1 mV 降低至13.6 mV。这是因为NMA 有一定的亲水性,倾向于分布在粒子表面,从而导致粒子表面电势下降;随着粒子电势下降,粒子间的静电斥力减弱,粒子尺寸变大,且分布变宽。

表1 NMA 质量分数对F-PNPs 乳液性能的影响

2.2 NMA 质量分数对F-PNPs 薄膜表面性能的影响

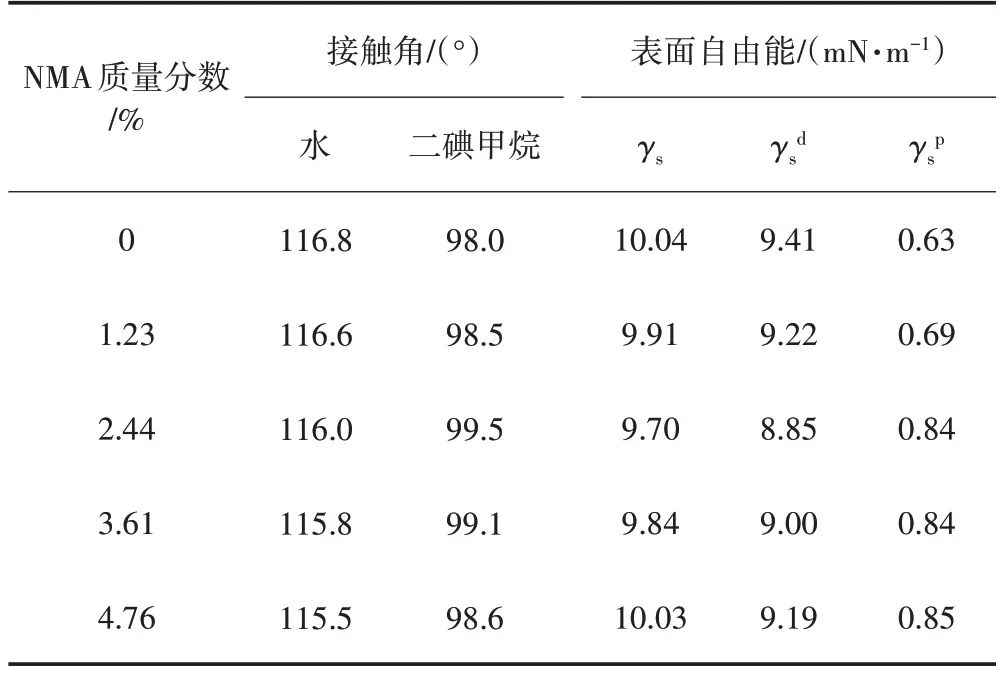

在F-PNPs 中引入NMA 单元后,在基材表面成膜的过程中,通过后交联的方式能形成三维交联网络,使聚合物分子链间结合得更紧密,能够提高膜的表面结构稳定性。由表2 可知,随着NMA 质量分数的增加,氟代聚合物膜的表面能先减小后增大。这是因为随着NMA 质量分数的增加,氟代聚合物膜的表面结构稳定性提高,但是当NMA 质量分数大于2.44%后,其引入的亲水性基团增加,导致聚合物膜的表面能略增大;随着NMA 质量分数的增加,水接触角有所下降,表明极性组分份量逐渐增加,进一步证实NMA 的引入在一定程度上提高了膜的极性。

表2 NMA 质量分数对水和二碘甲烷静态接触角及表面自由能的影响

2.3 F-PNPs 整理棉织物的工艺优化

2.3.1 浸渍时间

浸渍时间会影响整理剂在织物上的附着情况以及最终的整理效果。以F-PNPs-2.44 乳液为整理剂,通过改变浸渍时间,研究其对棉织物拒水性能的影响,以棉织物对水的接触角以及喷淋测试拒水等级为指标进行评价。由表3 可知,浸渍时间为10 s 时,整理到织物上的氟代聚合物相对较少,接触角和拒水等级都偏低;延长浸渍时间至30 s,棉织物对水的接触角明显增大,这是由于乳液能够向纤维内部渗透,提高后续聚合物在纤维表面成膜的均匀性;当浸渍时间达到1 min 时,水接触角和拒水等级变化不大,说明聚合物在表面的附着量不再增加。继续延长浸渍时间,表面性能显著降低,浸渍时间为10 min 时,接触角低于140°,织物拒水等级显著下降,这是由于乳液中的亲水乳化剂在织物表面的吸附量逐渐提高。棉织物吸湿性好,浸渍30 s就已能达到很好的效果。

表3 浸渍时间对整理织物防水效果的影响

2.3.2 整理液质量浓度

由表4 可以看出,当F-PNPs-2.44 整理液质量浓度从0.5 g/L 增加至2 g/L 时,棉织物的水接触角和拒水等级均增加。说明随着整理液质量浓度增加,表面氟代聚合物量增多,织物表面形成更连续的氟代聚丙烯酸酯涂层,提升了织物的拒水性。当整理液质量浓度继续增加至4 g/L 时,水接触角和拒水等级基本不变,说明棉织物的拒水效果无明显变化。当整理液质量浓度大于4 g/L 时,拒水效果呈下降趋势,这是因为高质量浓度的整理液促使亲水性乳化剂富集于织物表面,导致织物的拒水效果降低。

表4 整理液质量浓度对整理织物防水效果的影响

2.3.3 焙烘工艺

浸轧后需要对棉织物进行热定形处理,先低温预烘,以蒸发掉织物吸附到的乳液中的水分,然后高温焙烘使氟代聚合物在纤维表面均匀成膜。

由图1a 可以看出,在160 ℃的焙烘温度下,随着焙烘时间的延长,水接触角略增大,焙烘10 min 后,织物的拒水性能明显提升。

由图1b 可以看出,在180 ℃的焙烘温度下,焙烘3 min 的织物拒水等级就达到90 分;在200 ℃的焙烘温度下,焙烘1 min 的织物就能达到很好的拒水效果;160 ℃焙烘10 min、180 ℃焙烘3 min 和200 ℃焙烘1 min的织物具有相当的拒水效果。

高温会同时破坏纤维的结构,产生黄变现象,由图1c 可以看出,在不同焙烘条件下,织物白度也出现了较明显的差异变化:在160 ℃的焙烘温度下,织物随着焙烘时间的延长并未发生明显的黄变;在180 ℃的焙烘温度下,焙烘时间超过5 min 时,织物均发生明显的黄变现象;200 ℃焙烘1 min 得到的织物也有黄变现象。

图1 焙烘温度/时间对整理棉织物性能的影响

综上所述,焙烘工艺优选180 ℃、3 min。

2.4 整理织物的结构及性能

2.4.1 SEM

在整理液质量浓度2 g/L,浸渍时间30 s,80 ℃预烘3 min,180 ℃焙烘3 min 的条件下对棉织物进行防水整理。由图2 可以看出,棉织物原样中纤维表面有沟壑,但是经过防水整理后,表面沟壑变得不明显。从放大的SEM 图中可以明显看到纤维表面有一层聚合物涂层,相对而言,F-PNPs-0 聚合物涂层更加光滑(如图2b 所示),F-PNPs-2.44 聚合物涂层较为粗糙。这是由于F-PNPs 在成膜时,含后交联剂的粒子在棉纤维表面发生交联反应,形成三维网状薄膜且致密地覆盖在纤维表面,使纤维表面的粗糙程度增加,这有利于提高织物的拒水耐久效果。

图2 棉织物整理前后的SEM 图

2.4.2 表面润湿性能

用含染料的水滴接触整理前后的棉织物,结果如图3 所示。由图3 可以看出,将水滴滴在未整理的棉织物上,初始接触角明显小于整理后的织物(如图3a、图3b 所示);放置一段时间后,整理后的棉织物上的液滴无明显变化,而未整理棉织物上的液滴完全铺展,形成污渍斑点(如图3c、图3d 所示)。此外,倾斜一定角度,液滴粘附在未整理的棉织物上不滑落(如图3e 所示);而整理后的棉织物上的液滴快速滑落,未留下污渍斑点,具有优异的防污性(如图3f 所示)。未整理的棉织物经喷淋测试后,表面全部被水润湿,拒水等级为0 分;而整理后的棉织物经喷淋实验后,表面没有残留的水滴,仅在喷淋点有零星润湿,拒水等级为90分(如图3g所示)。

图3 染色水滴在整理前后织物上的附着情况

2.4.3 耐水洗色牢度

日常生活要求整理后的棉织物具备一定的耐水洗性能。由图4 可以看出,随着洗涤次数的增加,经F-PNPs-2.44 乳液整理后的棉织物接触角均下降。这主要是因为在洗涤过程中,纤维表面的氟代丙烯酸酯涂层受外力作用而脱落。但是由于含氟聚合物在合成过程中引入后交联单体NMA,提高了聚合物薄膜与纤维的结合牢度,即使经过20 次洗涤,F-PNPs-2.44 整理织物的表面水接触角仍然高达136.7°,表现出较好的耐洗性。

图4 F-PNPs-2.44 整理棉织物的耐水洗性

3 结论

(1)采用CTAB 和MOA 复配乳化剂,以TEMA、SMA、MMA、EHA 作为单体,NMA 作为后交联单体,AIBA 作为引发剂,经细乳液聚合成功合成一系列不同后交联剂质量分数的F-PNPs 乳液。优化的NMA 质量分数为2.44%,此时F-PNPs 膜的表面自由能低至9.7 mN/m。

(2)将所制备的F-PNPs-2.44 乳液应用于棉织物的防水整理,优化的整理工艺为:浸渍时间30 s,整理液质量浓度2 g/L,180 ℃焙烘3 min。整理后的棉织物水接触角为143.3°,拒水等级为90 分,具有优异的拒水性能;经过5 次水洗后,水接触角为142.5°,水洗20次后,水接触角为136.7°,说明F-PNPs-2.44 整理的棉织物有较好的耐洗性。