锰基催化剂对印染废水的降解研究

2022-06-06申大伟

申大伟

(陕西学前师范学院,陕西西安 710061)

整个纺织行业约70%的废水排放来自印染领域,其中现代服装设计印染废水占有相当大的比例,已经成为纺织废水处理工作的重点。现代服装设计印染废水中含有大量含着色基团的有机染料和染色助剂,有机染料含有显色基团(如)和极性基团(如—SO3Na、—OH、—NH2),染色助剂包括中性电解质、酸碱调节剂、表面活性剂、黏合剂和稳定剂等。随着印染技术的快速发展,染色助剂逐渐从天然、易降解的物质(如淀粉)向性能稳定的合成助剂转变。此外,染色助剂的数量和种类不断增加,导致废水的色度高、毒性高、降解性低[1]。印染废水的排放严重威胁水生环境和生态系统的安全,因此,先进的印染废水处理技术引起了科学家和水处理专家的广泛关注和研究[2]。

目前,应用最广泛的工业预处理印染废水的方法是生物处理方法,该方法可以降低废水的色度和化学需氧量(COD),但是不能有效去除难以降解的大分子,如染色助剂以及抗沾污剂(如衣康酸酐)。研究发现,聚乙烯醇(PVA)、羧甲基纤维素、苯胺中间体的过度累积会抑制微生物活性,因此难以采用生物法有效地处理印染废水。研究人员积极探索可以替代的有效处理策略,如吸附法[3]。吸附技术是一种快速有效的废水处理技术,具有操作简单、反应速率快的优点。部分学者制备了一种颗粒状和钙化的废贻贝壳(CWMS),作为一种潜在的、低成本、局部可用的吸附剂,用于去除废水中的结晶紫。当染料初始质量浓度为100 mg/L时,CWMS的染料吸附量为482 mg/g,在废水处理行业具有一定的应用潜力[4]。虽然膜技术具有加工效率高、占地面积小的优点,但是采用微滤膜、纳滤膜结合沉淀法可以实现印染废水中目标成分的回收。此外,先进的氧化技术可以不加区分地降解有机污染物,适用于成分复杂的印染废水。特别是多相催化氧化技术作为先进的氧化技术之一,已经成为处理印染废水的有效技术。非均相催化臭氧氧化技术主要依靠臭氧或者产生的自由基来氧化和降解有机污染物,具有氧化能力强、操作简单、催化剂回收方便等优点。臭氧的共振结构允许其有选择性地与含有不饱和键的有机物发生反应,从而使之降解。在印染废水系统中,臭氧分子可以降解带负电荷的偶氮基团的染料大分子,然而在降解过程中产生的醛、酮、羧酸、醇等物质的氧化性能相对较差。一般来说,小分子(如醛和酮)的降解性能决定了废水中的有机物是否可以完全矿化。因此,有必要利用催化剂生成具有强氧化性能且无选择性地降解臭氧无法有效降解的有机物小分子的活性自由基。设计和合成适合的催化剂对优化多相催化臭氧过程至关重要,目前已经得到广泛研究[5]。有学者[6]采用水热法制备多金属氧化物MnFe2O4,将其加载到碳气凝胶(CA)上,并使用MnFe2O4@CA 催化臭氧系统处理冲洗过程中的废水。结果表明,与单独的臭氧处理相比,经过MnFe2O4@CA 催化氧化后COD 去除率提高了25%。也有学者[7]利用氧化石墨烯(GO)的羧基将金属氧化物活性成分二氧化锰分散在支撑井的表面,处理5 min 后,目标污染物(头孢氨苄CLX)的去除率达到50.3%。催化剂可以重复使用5次,此时CLX的去除率仅降低约5%,显示出良好的稳定性。还有学者[8]制备了Co-Ce/MCM-48 催化剂,设计通过浸渍-煅烧法处理水中的药物化合物,嘧啶总有机碳TOC 去除率高达51.7%,双氯芬酸钠TOC 去除率高达86.8%,表现出良好的降解效果。也有学者[9]采用简单的溶胶-凝胶方法制备一种新型双金属(FeMn)掺杂粉末活性炭(PAC)颗粒,作为臭氧催化剂处理酚类废水,60 min 时COD 和苯酚的去除率分别达到79%和95%。此外,当臭氧质量浓度为10 mg/L 时,臭氧诱导1 g/L FeMn/PAC 球的转化率为92%,比单独臭氧氧化过程的转化率高1.9 倍。总体而言,以往的研究表明,金属氧化物催化剂是有效的臭氧催化剂,可以显著提高降解效率。最近,研究人员一直致力于开发无金属催化剂。有学者[10]使用β-环糊精和三聚氰胺制备无金属N 掺杂碳纳米催化剂,该催化剂可以在45 min内完全去除目标污染物草酸,与金属氧化物催化剂的效果相当,表明无金属催化剂具有较强的应用潜力。少有学者[11]采用简单的方法合成掺杂碳纳米管(CNT),其催化有机污染物臭氧化和降解的活性显著增强。F-CNTs 的草酸去除效率约为类似未改性碳纳米管的2 倍,甚至超过了4 种传统的金属基催化剂(氧化锌、氧化铝、三氧化二铁和二氧化锰)。因此,本实验确定了无金属催化剂中的N/C 活性位点等非金属活性位点,通过促进活性自由基的形成来影响臭氧的催化转化。如果将金属位点和非金属位点(例如N/C 位点)结合起来产生协同催化效应,这可能会导致催化性能的提高。

本实验以活性炭、硫酸锰和过硫酸铵为载体,加上金属前驱体、氧化剂和N 前驱体设计合成负载催化剂。该催化剂体系具有依赖于金属位点和N/C 位点的协同催化作用。具体来说,活性炭表面的众多官能团在水热条件下能够有效地与Mn2+离子配合,增强金属活性组分与载体之间的相互作用,从而改善活性组分的分散性。同时,过硫酸铵中的N 被嵌入活性炭表面的碳质框架中形成N/C 位点。这些相互作用导致金属位和核碳位的同时构建[12]。本实验所制备的γ-MnO2/AC 催化剂具有较大的比表面积和良好的结构。与之前文献报道的其他催化剂相比有以下优点:(1)将活性成分加载到AC 载体表面后,γ-MnO2/AC 的比表面积和孔隙体积略有增大,有利于催化;(2)非金属N/C 位点的形成加速了臭氧分子的吸附和转化,并与二氧化锰位点形成协同效应,进一步提高催化剂γ-MnO2/AC 的活性;(3)在催化剂水热法合成过程中,利用载体表面的官能团对金属活性成分进行锚定,大大提高活性成分与载体的相互作用,从而提高催化剂的稳定性。利用甲基橙(Mo)模拟废水和实际印染废水对γ-MnO2/AC 催化剂的性能进行验证。结果表明,γ-MnO2/AC 在涉及甲基橙模拟系统以及印染过程中产生的二次生化流出物的实验中表现出良好的催化性能。本实验在自由基清除实验和各种光谱表征技术的基础上提出了潜在的反应机理。

1 实验

1.1 材料

载体活性炭(AC,200目,上海麦克林生化技术有限公司),硫酸锰(MnSO4,99%,天津永达化学试剂有限公司),过硫酸铵[(NH4)2S2O8,分析纯]、碘化钾(KI,分析纯)、盐酸(37%)、氢氧化钠(分析纯)、甲醇(BA,分析纯)、苯酚(分析纯)、5,5-二甲基-1-吡咯烷(DMPO,分析纯)[阿拉丁试剂(上海)有限公司],去离子水(18.2 MΩ,由英国ELGA 进口实验室中央供水系统生产)。

1.2 催化剂γ-MnO2/AC 的制备

采用一步水热法合成(如图1 所示)。在100 mL内衬热水壶中加入0.5 g 去离子水和70 mL 超纯水,再加入0.3045g硫酸锰、0.412 8g过硫酸铵和AC,搅拌1h,90 ℃反应12 h,用超纯水洗涤,过滤,60 ℃真空干燥12 h,再400 ℃煅烧2 h。

图1 γ-MnO2/AC 催化剂的设计与合成路线

1.3 印染废水的催化氧化实验

将300 mL 100 mg/L 甲基橙模拟废水(COD 约为142 mg/L)以及0.1 g/L 催化剂加入500 mL 三颈烧瓶中(臭氧通过反应容器时质量浓度控制在3.6 mg/L),每30 min 取1 份样品,用DRB200 型COD 消化器消化后再测定COD 值。用0.1 mol/L KI 溶液吸收废气后排出室外,通过加入盐酸溶液或者氢氧化钠溶液来调节pH 为6。

1.4 自由基清除实验

由于Mo 在臭氧氧化过程中会迅速降解为中间体,因此选择苯酚作为目标污染物进行自由基清除实验。在反应池中加入100 mg/L 甲基橙模拟废水以及0.2 g/L 催化剂苯酚溶液,引入3.6 mg/L 臭氧后,利用EMXnano 电子自旋共振波谱(德国Bruker 公司)测定催化臭氧氧化过程中产生的自由基类型;再以DMPO 为自由基清除剂,测定羟基自由基和超氧自由基。不同之处在于在测定超氧自由基时,需要加入甲醇猝灭羟基自由基。

1.5 测试与表征

COD:用DR5000紫外分光光度计进行测定。

XRD:用X 射线衍射检测催化剂以确定形成了哪些氧化物晶体。CuKα 辐射(λ=0.154 18 nm),扫描速率为10°/min,扫描范围为10°~80°。

比表面积:样品在275 ℃下预处理4~6 h,采用ASAP2460 BET 分析仪测定[13]。将样品室充满氮气至大气压,每次测试时液氮都在一个密封环境下通过。

SEM:采用Gemini300 扫描电子显微镜(日本蔡司公司)观察。

XPS:采用K-Alpha X 射线光电子能谱仪测定。

2 结果和讨论

2.1 表征

2.1.1 XRD

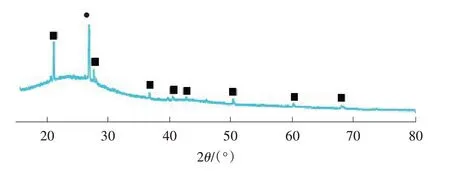

由图2 可以看出,2θ=22.010°、27.550°、36.880°、40.320°、42.214°、50.142°、60.340°、68.430°处的衍射峰分别对应于γ-MnO2标准(JCPDS No.44-0142)的(101)、(201)、(210)、(002)、(211)、(302)、(312)、(610)晶体平面。此外在2θ=26.420°处还可以观察到α-MnO2的特征峰,因为γ-MnO2在制备过程中可以转化为α-MnO2。每个特征峰的形状都很清晰,说明晶体形态良好。

图2 γ-MnO2/AC 的XRD 图

2.1.2 理化性质

由表1、图3 可以看出,将活性成分加载到载体表面后,未破坏载体原来的形态和结构,但其比表面积略有增大,孔体积也增大。

图3 AC(a)、γ-MnO2/AC(b)的N2吸附-解吸等温线和孔径分布

表1 催化剂及氧化前后的理化性质

2.1.3 XPS

图4a 显示了Mn2p、N1s、O1s 和C1s 能量区的存在(C、N、O、Mn 原子组成分别为70.59%、2.37%、24.23%、2.81%),并且γ-MnO2/AC 氧化前后的XPS 光谱基本没有变化。图4b 中,Mn2p 谱在约642.0、653.5 eV 处有2 个主峰,分别对应Mn2p3/2和Mn2p1/2的结合能。这2 个峰之间的自旋能量分离(11.5 eV)与二氧化锰的光谱一致。XPS 光谱结果也证实了γ-MnO2/AC催化剂含有N/C 位点。由图4c 可知,N1s 谱中有3 种不同类型的MnO2/AC 催化剂。吡啶氮、吡咯氮和石墨化氮的氮质量分数分别为5.67%、79.91%和14.42%。N/C 位点对臭氧分子具有吸引力,能够增强臭氧的吸附和转化能力。因此,AC 载体表面二氧化锰和N/C 位点的协同作用进一步增强了γ-MnO2/AC 的活性。

图4 γ-MnO2/AC 的XPS 光谱和Mn2p、N1s裂峰反褶积

2.2 影响γ-MnO2/AC 催化效果的因素

2.2.1 载体种类

载体种类对COD 去除率的影响见图5。

图5 载体种类对COD 去除率的影响

由图5 可以看出,以活性炭作为载体时,COD 去除率最高,可能是因为活性炭具有最大的比表面积,促进了吸附,增加了有机物与臭氧之间的接触。总的来说,这一现象提高了臭氧催化氧化过程中COD 的去除率,还激活了活性炭载体对有机污染物较强的吸附能力,也因为其较大的比表面积对有机污染物具有较高的亲和力。因此最终选择AC 作为制备催化剂的载体。

2.2.2 前驱体用量

由图6 可以看出,随着前驱体用量从1%增加到3%,COD 去除率增加,但是随着前驱体用量的进一步增加,COD 去除率呈现下降趋势。这种行为主要是由于活性炭的比表面积和孔体积有限。一般来说,有机污染物的降解主要取决于γ-MnO2/AC 催化剂的氧化效应,而不是吸附能力。

图6 前驱体用量对COD 去除率的影响

2.2.3 煅烧温度

煅烧温度对二氧化锰的结晶起关键作用,影响催化剂的比表面积和孔体积。据了解,二氧化锰晶体在300 ℃时开始生长,当温度上升到350 ℃时,大部分晶体已经完成了生长,而在400 ℃煅烧的二氧化锰晶体结构最完整。因此,本实验研究的温度范围为300~450 ℃。由图7 可知,随着温度的升高,COD 去除率逐渐增加,主要是因为二氧化锰晶体结构变得更加完整,有利于臭氧氧化。过高的温度不利于获得结晶二氧化锰,因此在450 ℃煅烧时降低了催化剂的比表面积和孔体积,从而降低了COD 去除率。因此,二氧化锰的晶体结构对催化剂的性能有重要影响,这与以往文献报道的结果基本一致。

图7 煅烧温度对COD 去除率的影响

2.2.4 煅烧时间

煅烧时间对金属活性成分的生长和由此产生的催化剂比表面积也有重要影响。由图8 可以看出,当煅烧时间从1 h 延长到2 h 时,COD 去除率增加。然而,如果进一步延长煅烧时间,COD 去除率逐渐降低。结果表明,长期煅烧不利于金属氧化物活性成分的生长,因为会导致团聚和减小催化剂的比表面积。

图8 煅烧时间对COD 去除率的影响

2.3 文献比较

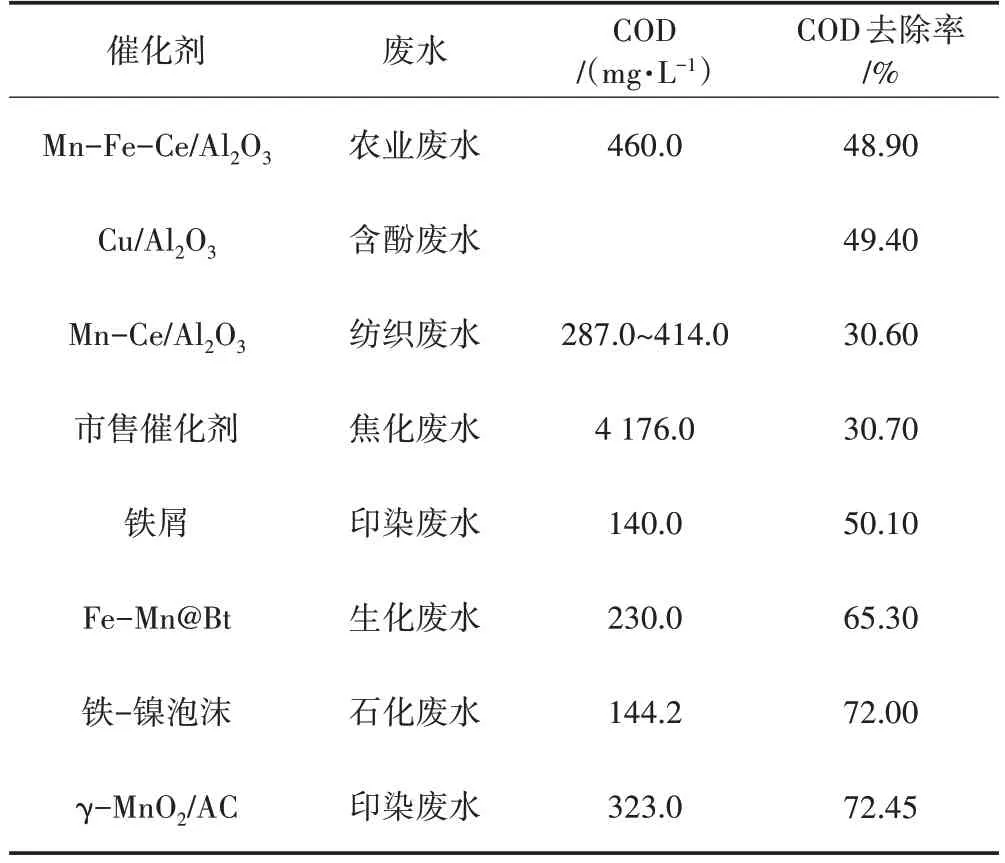

将本实验制备的催化剂与类似催化剂进行性能比较,结果如表2 所示。γ-MnO2/AC 对实际废水系统具有良好的催化性能,这主要是由于其比表面积和孔体积大。此外,水热过程形成的非金属N/C 位点对臭氧分子具有较高的亲和力,可以加速臭氧分子的吸附和转化。因此,N/C 位点和二氧化锰位点的协同效应进一步提高了催化剂的性能。

表2 γ-MnO2/AC 催化剂与其他催化剂的COD 去除性能比较

3 结论

(1)以活性炭、硫酸锰和过硫酸铵为原料,采用水热法合成了催化剂γ-MnO2/AC。

(2)催化剂γ-MnO2/AC 的优化制备工艺:以AC为载体,前驱体用量为3%,煅烧温度为400 ℃,煅烧时间为2 h。

(3)当以实际印染废水二次生化出水作为处理系统时,COD 去除率可以达到72.45%。

(4)羟基自由基和超氧自由基是负责有机污染物降解的主要活性自由基。