煤矿井下遥控式全断面钻进钻机研制

2022-06-06宋海涛

张 刚,宋海涛

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引 言

随着煤矿开采规模的不断扩大,开采深度的增加,煤矿安全生产问题变得越来越突出,尤其是开采低透气性、松软、高瓦斯、有突出危险的煤层。采用煤矿井下坑道钻机施工瓦斯抽采孔,降低煤层瓦斯浓度,是解决这一安全开采问题的有效方法,但在占我国煤炭资源总量30%的薄煤层开采中,实际开采量占比一直不高,主要原因在于瓦斯抽采钻孔施工效率低,影响总体开采进度[1-5]。分析发现制约钻孔施工效率的主要因素是钻机装备,由于薄煤层煤层较薄,因此在进行顺层钻孔施工时,水平施工孔位较低,需将钻机钻进装置降至低位,目前能满足该使用工况的分体钻机,具有体积小,开孔低的特点,满足了薄煤层巷道低矮尺寸运输及低位开孔施工的需求,但其搬迁钻场,钻机调角、稳固等动作主要靠人力辅助,耗时耗力,综合效率低[6-9]。同时薄煤层巷道高度低,在施工穿层钻孔时,需将钻机在有限的空间范围内在大角度间反复调节,并稳固后施工,为了降低钻机角度调节和辅助稳固时间,减少工人劳动强度,提高钻进效率,采用单次稳固钻机,施工一个断面内扇形钻孔的全断面施工方法,可达到薄煤层穿层钻孔高效施工的目的,而目前现有技术能满足全断面施工的履带钻机运输尺寸及角度调节空间占用大,对薄煤层的巷道条件适应性差,少有应用。因此针对薄煤层,开发适应其低矮巷道运输,满足水平低位开孔及全断面施工需求的履带式钻机,提高瓦斯抽采钻孔施工综合效率,是提高薄煤层的开采率的关键因素之一[10-12]。

研制的全断面钻进履带钻机,旨在解决薄煤层瓦斯抽采钻孔施工综合效率低的问题。该钻机是一款遥控钻机,无线遥控距离(≥30 m),其采用履带自行式,具有低位水平开孔、运输及调角高度低,稳固性能好及全断面施工等功能,提高了薄煤层瓦斯抽采钻孔施工效率。目前,该全断面钻进钻机淮南、淮北等矿区已完成工业性试验及推广,应用效果良好,为煤矿瓦斯治理提供了“新武器”[6-12]。

1 全断面钻进钻机关键技术

1.1 关键技术参数

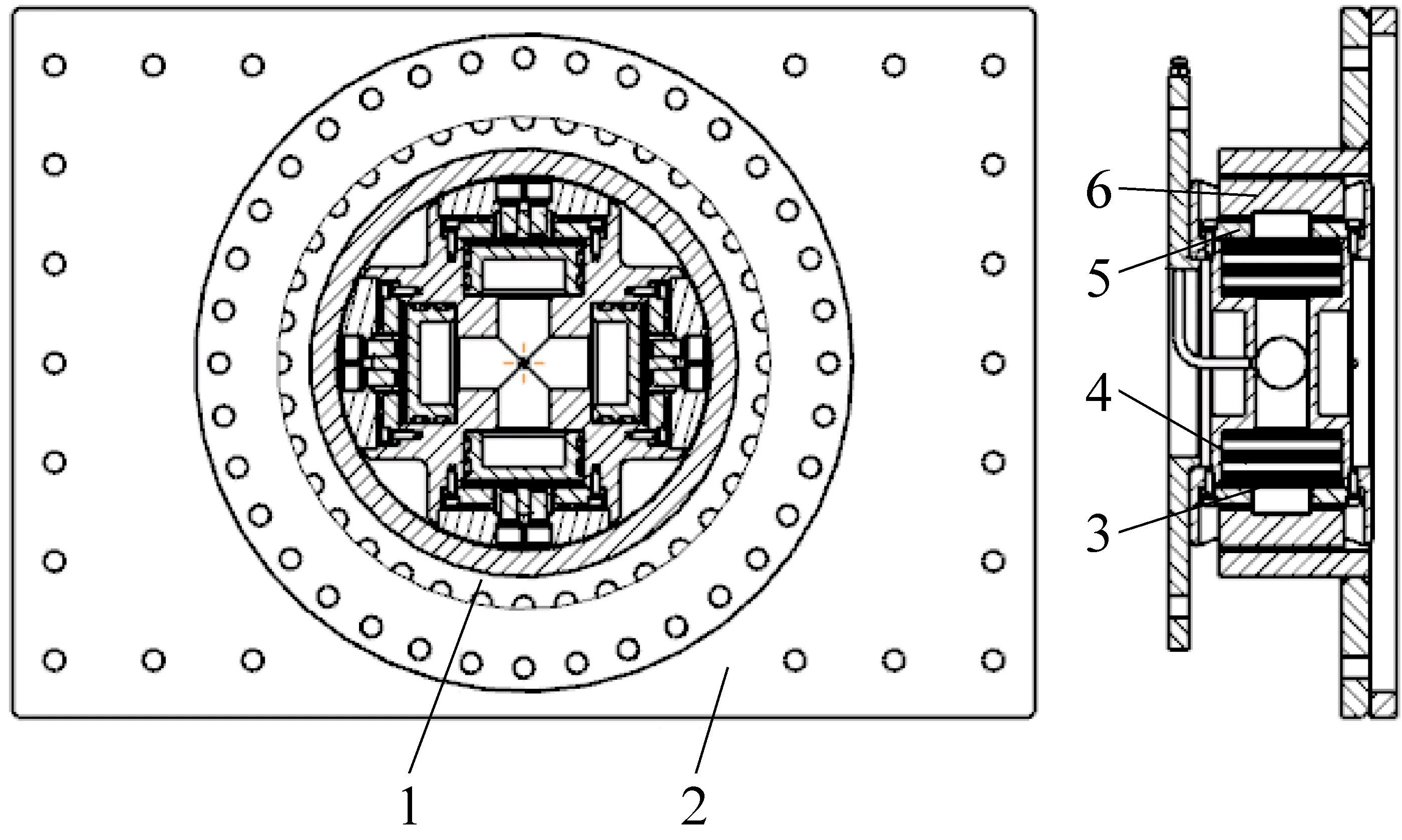

该全断面钻进钻机结构如图1所示。主要包括行走机构、钻给装置和操纵装置等,其中行走机构包含履带车体和履带总成,钻给装置包括双立柱变幅稳固装置、制动锁紧装置和钻进装置;操纵装置包括控制器和遥控器等[13]。全断面钻进钻机性能参数如下:

1—操纵装置;2—行走机构;3—钻给装置

额定扭矩/(N·m)

6 500

额定给进/起拔力/kN

130/210

额定转速/(r·min-1)

60~200

额定功率/kW

90

水平开孔高度/mm

730~1 630

运输尺寸/(mm×mm×mm)

4 720×1 100×2 000

1.2 双立柱变幅稳固技术

双立柱变幅稳固装置结构如图2所示,其铰接于履带车体前端,钻机运输时,整个变幅稳固装置绕车体连接铰点收回履带车体内部,钻机施工时,双立柱变幅稳固装置上端设置有回转机构,可带动钻进装置旋转90°,使钻进装置机身长度不占用巷道空间高度,再整体绕履带车体前端铰接点摆出,该种变幅方式巧妙地解决了在薄煤层巷道,履带式钻机运输、调角、低位孔及全断面施工时的空间占用及自身结构受限问题,具体姿态调整过程如图3所示。双立柱变幅稳固装置的双立柱是一种滑轨式多级稳固立柱,举升装置带动钻进装置沿立柱外表面上下滑移,可调节水平开孔高度,同时在全断面大角度施工时,可调节钻进装置长度与巷道顶底板的距离,满足不同巷道尺寸及施工角度时的全断面施工空间需求;同时稳固立柱内部为内嵌式油缸结构,施工时上下均可伸出活塞杆,其中上活塞杆为二级伸缩式,具有更高的稳固高度,确保单次稳固顶紧巷道顶底板,无需辅助加加长杆,减少活动连接,增强施工稳固性,解决了全断面施工钻进装置前置,重心前向偏移造成整机稳固性差的问题;稳固立柱表面共设4个进出油口,其余进出油口全部开设在立柱内部,油口固定,液压胶管摆布相对固定,避免了全断面调角时的油管缠绕。

1—调角焊接结构件;2—调角支承件;3—举升装置;4—立柱稳固;5—回转机构

图3 双立柱变幅稳固装置姿态调整示意

1.3 液力制动锁紧技术

由于薄煤层巷道的空间尺寸限制,采用全断面施工是一种高效施工方法[14-15]。全断面施工钻机的倾角调节由回转驱动机构驱动,一般为蜗轮蜗杆式减速器,其结构如图4所示,其具有尺寸小,承载倾覆力矩及保持力矩大的特点。但由于一般蜗杆为长轴结构,回转驱动装置的转动外齿圈与蜗杆一般都设计有一定间隙,允许蜗杆在停止工作时,释放一定过盈扭矩,保护蜗杆。但在实际全断面施工中,由于钻进装置仅通过回转驱动机构与钻机连接挂于钻机前方,自重转化为径向载荷作用于回转驱动,同时孔内交变负载力通过钻杆传递给钻进装置,转化为径向及轴向载荷作用于回转驱动,因此回转驱动受力大且复杂,而外齿圈与蜗杆的间隙设计,施工负载大时易造成钻进装置的高频、小幅晃动,从而引起蜗杆的疲劳损伤,导致全断面施工稳固性降低,影响施工安全及质量。开发液力制动锁紧装置,其结构如图5所示,可将液力制动锁紧装置装于回转式减速器内部,当其工作时,由活塞带动摩擦片向外顶紧回转连接组件,而活塞沿缸体组件中心不能转动,此时可将回转连接组件与缸体组件作为依靠制动扭矩联结而成的整体部件,并与钻机固定,从而将负载传递于钻机稳固,既保护回转式减速器不受损坏,又提高了全断面施工的稳固性。

1—液压马达;2—壳体;3—蜗杆;4—转动内圈;5—转动外齿圈;6—轴承

1—缸体组件;2—回转连接组件;3—碟簧; 4—活塞;5—缸盖;6—摩擦片

1.4 遥控技术

全断面钻进钻机施工时,钻进装置侧置于前方,而为了搬迁便捷,履带钻机的操纵阀组固定在车体平台后方或侧面,操作人员操作钻机时,仅能看到钻进装置背面,无法清楚观察到实际钻进位置,需要靠前方配合人员沟通或自己上前观察情况后再操作施工,既影响施工效率,也存在安全隐患[16-18]。因此该全断面钻进钻机采用遥控式操作,可用遥控器进行远程无线/有线操作,操作人员在全断面施工钻场选择视线合适的工位用遥控器操作钻机,既安全,又高效[19-20]。遥控器如图6所示,遥控控制原理如图7所示,主要由本安型遥控器、本安型控制器柜、防爆电磁阀和传感器组成。遥控器与控制器间可通过有线和无线两种方式传输信号,实现钻机的遥控控制。钻机上安装的传感器可监测钻机工作的压力、油液温度等数据,实现钻机的状态监测。

图6 遥控器示意

1—本安型遥控接收器;2—防爆电磁阀;3—传感器; 4—本安型遥控发射器;5—本安型控制器

1.5 导轨及衬板设计

全断面钻进施工时,施工穿层钻孔角度大,负载变化大,钻进装置导轨及衬板受力工况恶劣,如采用常规长方体导轨结构,存在的问题是:①侧面受压强大,导轨侧面会加速磨损,②导轨及衬板为钢与铜的组合,耐磨性不够,③导轨一般与机身焊接而成,在矮小巷道不便更换,时间及成本高,如将其应用于全断面钻进钻机,磨损的导轨会引起全断面施工时的动力头晃动,影响施工效率。因此该全断面钻进钻机设计了“直角式”可互换导轨,设计计算合理的正面和侧面受力面积比,其结构如图8所示 (侧面为图示箭头指示面 ),避免导轨侧面加速磨损的问题,且选取新型合金导轨、衬板材料,并采用不同的热处理工艺,提高导轨及衬板的整体耐磨性,延长了导轨寿命,保证施工稳定性;同时其正面特殊的沉头螺栓“扁型”孔设计,将导轨与钻进装置螺栓连接,便于更换与保养。

图8 直角式可换导轨示意

2 现场试验应用

2019年8月,该钻机在淮南顾桥煤矿1314(1)轨道顺层回风巷6号钻场进行了井下工业性试验,钻孔类型为顶板走向孔,巷道高度最低2 m,最低设计水平钻孔高度0.8 m,由于巷道尺寸及设计钻孔高度限制,一直仅能使用分体钻机进行瓦斯抽采钻孔施工,使用该钻机钻机后,钻机可在井下巷道快速挪移钻场及调角施工,试验数据记录13 d,累计进尺3 178.7 m,共施工钻孔28个,最大孔深154 m,最大角度75°,成孔率100%,比矿方现有同巷道钻机施工效率提高40%,施工稳定性强,遥控操作安全高效。试验结果表明,该款全断面钻机综合施工效率显著提高。

3 结 论

1)研制的全断面钻进钻机,采用新颖的结构设计,解决了履带式钻机难以在薄煤层的低矮巷道内运输、水平低位开孔及全断面钻孔施工的难题。

2)该全断面钻机应用的双立柱变幅稳固技术、液力制动锁紧技术、遥控技术及新型导轨与衬板,解决了制约薄煤层巷道钻进钻机结构适应性不足的问题,显著提高了施工安全性及综合施工效率,为煤矿井下全断面钻进钻机的进步提供新思路。

3)经现场试验验证,该全断面钻机与同类型钻机相比,其在煤矿井下薄煤层巷道的适用性显著提高,为提高薄煤层瓦斯抽采钻孔施工效率提供了新方法。