智能综采工作面刮板输送机直线度监测方法研究

2022-06-06张帆,李闯,李昊

张 帆,李 闯,李 昊

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2. 中国矿业大学(北京) 智慧矿山与机器人研究院,北京 100083)

0 引 言

刮板输送机是现代化煤矿开采和综采工艺中的核心装备,作为采煤机的运行轨道,刮板输送机的直线度直接影响智能开采效率和矿井安全水平。随着大数据、物联网、人工智能、CPS等领域的兴起,煤炭开采朝着智能化、无人化、自动化的方向发展[1],其中,刮板输送机调直与监测技术是关键技术之一[2]。因此,对刮板输送机的直线度进行有效的调直和监测对安全、绿色和高效的煤矿生产具有重大的意义。

国内外学者对刮板输送机的调直方法展开了大量的研究,方新秋等[3]设计并研发了光纤光栅三维曲率传感器,实现了刮板输送机直线度拟合感知与重建;张智喆等[4]根据采煤机的位置构造了刮板输送机的轨道几何测量模型,测量系统的精度满足了长壁开采工作面的要求;张金尧[5]对综采工作面“三机”以惯导系统和无线传感器网络定位系统,实现了对刮板输送机直线度的检测。在复杂的井下环境下,推移误差与检测误差对直线度的调整产生影响,想要降低直线度误差,必须减小误差对直线度的影响,卡尔曼滤波方法广泛地应用于信号去噪等领域,RAHDAN等[6]利用Levenberg-Marquardt算法和卡尔曼滤波器的数字阳光传感器实现对车载的标定,通过开发的校准算法可以实现更高的精度;陈晓等[7]将卡尔曼滤波方法应用于火星捕获段天文组合导航,提高了火星探测器捕获实时自主导航的精度;HAO等[8]利用卡尔曼滤波算法重新定义卡尔曼增益矩阵,保证了基站与基站之间的时钟同步,从整体上提高了定位的精度和稳定性。近些年,数字孪生技术受到了广泛地关注和研究,诞生了一系列的数字孪生车间[9]、产品数字孪生体[10]等研究成果。此外,在航空航天[11]、电力[12]、煤炭[13]、交通[14]等领域均有相关企业和科研单位开展数字孪生的应用。谢嘉成等[15]提出一种基于数字孪生的综采工作面生产系统设计与运行模式,实现对生产系统最优配置和装备协同安全高效开采的目的;王国法等[16]提出了智慧煤矿的内涵和3个基础理论问题及研究方向,指出了智慧煤矿和智能化开采技术发展的目标和实现路径;姜德义等[17]将煤矿领域的数据划分为两大类,设计了基于边缘云协同计算框架的智慧矿山技术架构体系。

基于卡尔曼滤波方法和数字孪生技术,以智能开采工作面刮板输送机姿态检测方法[18-19]为研究对象,提出了一种精准监测与控制的刮板输送机调直方法,在考虑液压支架的推移误差和刮板输送机轨迹检测误差的前提下,通过仿真试验对刮板输送机的直线度误差进行验证分析,研究结果可为降低刮板输送机的直线度误差奠定技术理论基础。

1 刮板输送机调直原理分析

智能开采工作面采煤机由于液压支架推移误差和刮板输送机轨迹检测误差的影响,刮板输送机实际轨迹Ln与理想轨迹Sn并不相同。如图1所示,在东北天坐标系下建立刮板输送机调直原理图。当采煤机在完成第n-1次截割煤壁后,Unity与Matlab监控平台中实时生成刮板输送机的轨迹曲线Ln-1,选取Ln-1上的最滞后点Pn-1,3向工作面推进方向作垂线mn-1,将直线mn-1沿着工作面推进方向平移距离H,得到采煤机在第n次截割煤壁的理想轨迹Sn,Sn与mn-1之间的差值为液压支架应推移的距离,以mn-1上的Pn-1,4点为例,其移架距离为dn-1,4。当采煤机完成第n-1次截割煤壁后,Unity与Matlab监控平台会实时生成刮板输送机的轨迹曲线Ln,选取Ln上的最滞后点Pn,2向工作面推进方向作垂线mn,将直线mn沿着工作面推进方向平移距离H,得到采煤机在第n+1次截割煤壁的理想轨迹Sn+1,Sn+1与mn之间的差值为各液压支架应推移的距离,在推移误差和检测误差的影响下最终得到刮板输送机的轨迹曲线Ln+1。按照这样的循环对刮板输送机的直线度进行不断地修正,使得刮板输送机最大直线度误差(实际轨迹中的最大值与最小值的差值)能稳定在一定的范围内。

图1 刮板输送机调直原理

2 刮板输送机数字孪生模型

如图2所示,数字孪生技术将物理空间中的实体高精度地映射到数字空间中,并且能够实时反应物理实体的性能状态,实现对物理空间中设备的同步模拟、状态监测、故障诊断、健康状态预测、性能优化等功能。利用数字孪生技术建立刮板输送机的数字孪生三维模型,结合数据接口、高速传输网络、刮板输送机的轨迹检测方法[18-19],将刮板输送机的位置信息显示在Unity与Matlab监测平台上,由于设备在Unity和Matlab中显示时能够自动显示其坐标,因此能够结合该特点建立综采平面的坐标系。

图2 智能开采工作面数字孪生示意

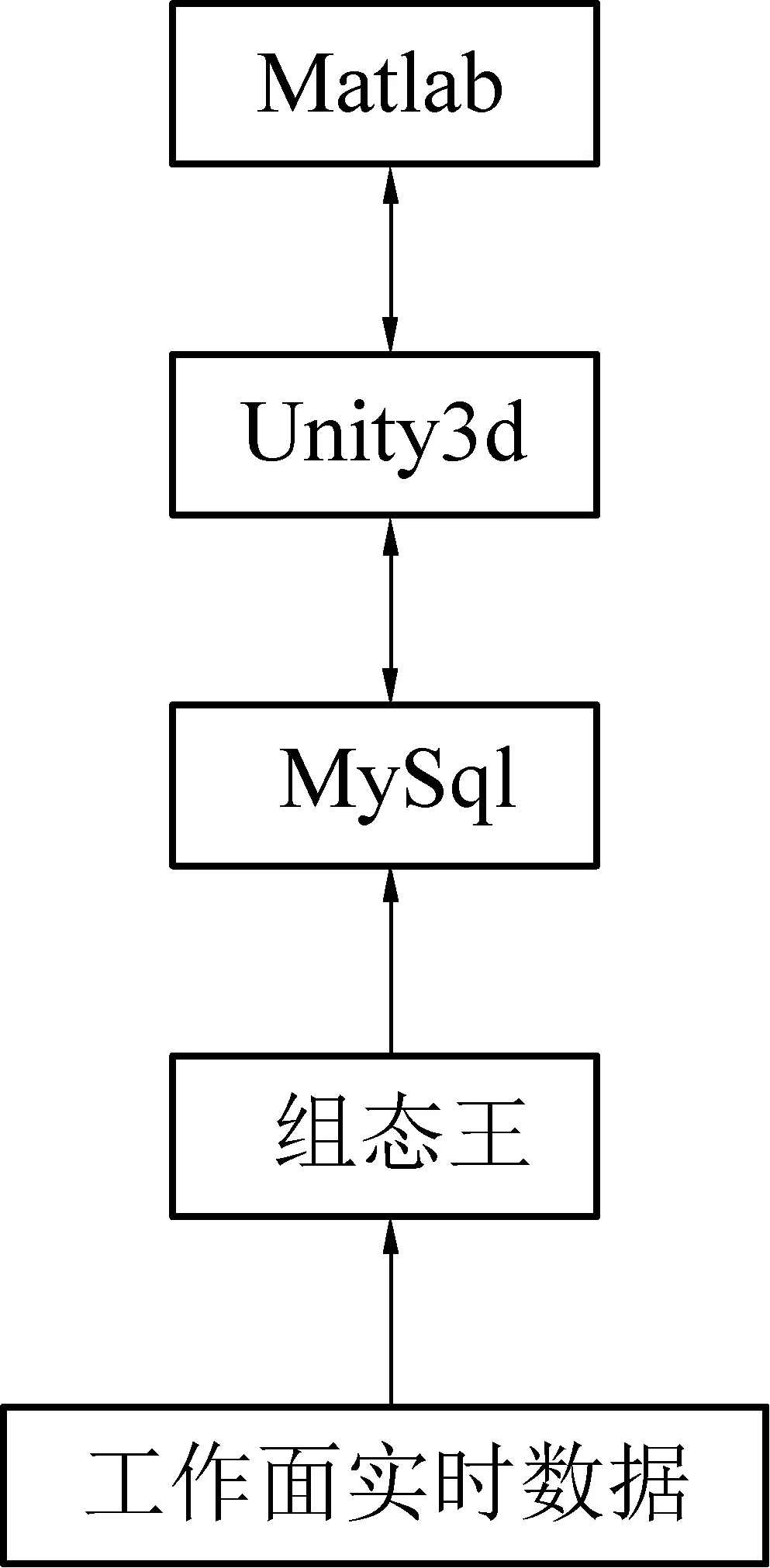

构建智能开采工作面数字孪生监测平台的数据流程图如图3所示,据此构建智能综采工作面刮板输送机数字孪生直线度监测平台。其实现步骤包括:首先需要在“三机”的关键部位安装相应的传感器和捷联惯导装置,对物理设备的姿态进行监测并获取工作面实时数据[20],然后通过网络I/O模块将各传感信息接入高速网络通讯平台,通过Modbus TCP协议接入组态王监测主机,组态王监测系统将采集的数据通过ODBC接口实时传输到MySql数据库中,利用CAE建模软件、机器视觉工具、数据驱动建模等完成数字孪生体的建模,将模型导入到Unity3d中并利用C#语言编写接口与数据进行实时交互,最终在Matlab中对数据库中的数据和数字孪生体产生的数据进行实时监测、显示、分析、决策等[21]。

图3 构建数字孪生监测平台的数据流程

3 基于卡尔曼滤波的刮板输送机调直方法

卡尔曼滤波能够基于空间状态方程,从含有噪声的观测数据中提取信号。根据刮板输送机的调直原理推导出卡尔曼滤波模型中的过程方程和观测方程,从而降低推移误差与检测误差对刮板输送机直线度的影响。

为简化计算,将工作面推进方向作为北方向,用y轴表示,工作面方向作为东方向,用x轴表示,且刮板输送机的推移过程中只考虑y方向的坐标变化。结合刮板输送机的调直原理,刮板输送机的运动方程可以描述为:

Y(:,k)=AY(:,k-1)+BU(:,k-1)+W(:,k)

(1)

式中,Y(:,k-1)为采煤机第k-1次截割煤壁后刮板输送机各溜槽的y轴方向的坐标;U为液压支架将采煤机第k-1次截割煤壁后的轨迹推移到第k次截割煤壁后的理想轨迹时需要推移的距离;W(:,k)为液压支架将采煤机第k-1次截割煤壁后的轨迹推移到第k次截割煤壁后的理想轨迹时产生的推移误差;Y(:,k)为采煤机第k次截割煤壁后刮板输送机各溜槽的y轴方向的实际坐标;A为状态转移矩阵;B为控制矩阵。

根据式(1)中刮板输送机的运动方程,刮板输送机的观测方程可以表示为

Z(:,k)=CY(:,k)+V(:,k)

(2)

式中:V(:,k)为采煤机第k次截割煤壁后,对轨迹进行测量时产生的检测误差;Z(:,k)为采煤机第k次截割煤壁后刮板输送机槽在y轴方向的测量坐标,C为测量矩阵。

刮板输送机状态预测方程:

(3)

协方差预测方程:

(4)

卡尔曼增益计算公式为

(5)

式中:R为采煤机第k次截割煤壁后,对轨迹进行测量产生的检测误差的方差;Kg为采煤机第k次截割煤壁后的卡尔曼增益;C′为转换矩阵。

卡尔曼滤波状态更新:

(6)

式中:Ykf(:,k)为采煤机第k次截割煤壁后刮板输送机各溜槽y轴方向上的卡尔曼滤波值。

协方差更新:

(7)

式中,P(:,k)为第k次截割煤壁后计算的协方差。

4 试验与仿真分析

为检验本文提出的调直方法和卡尔曼滤波法对刮板输送机直线度的调直效果,现将该方法在Matlab中进行模拟仿真验证。假设工作面长度为100m,共有50个液压支架推溜点,利用Matlab随机生成五十个点作为刮板输送机各溜槽的初始位置,最大直线度误差约为400mm,默认液压支架的推溜距离H为800mm,液压支架的推移误差δm和刮板输送机轨迹检测误差δn作为随机误差服从正态分布并相互独立。在本文中,期望值表示在调直方法下刮板输送机各溜槽应到达的理想位置,如图1中的曲线Sn和Sn+1;用观测值来表示在推移误差δm和移架误差δn的影响下,按照调直算法刮板输送机应到达的轨迹,即检测轨迹,如图1中的曲线Ln和Ln+1。由于检测误差与推移误差的均值大小对直线度误差几乎没有影响[18,22],见表1,本文在考虑不同的推移误差和检测误差的情况下,对提出的刮板输送机调直方法和卡尔曼滤波法进行验证。

表1 刮板输送机直线度监测误差条件

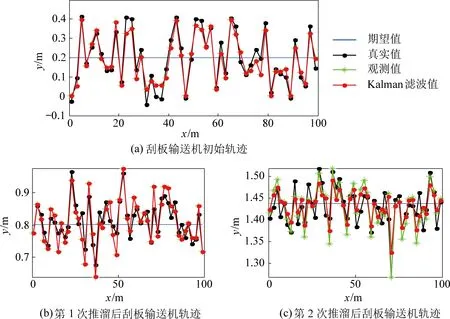

1)在不考虑推移误差和检测误差的情况下,刮板输送机直线度监测仿真试验1结果如图4所示,x表示刮板输送机在工作面方向上的坐标,y表示刮板输送机在工作面推进方向的坐标,且移动过程仅考虑y坐标的变化。刮板输送机初始轨迹的直线度误差为389 mm,利用提出的刮板输送机调直方法以及卡尔曼滤波法对刮板输送机的直线度进行调整,结果表明,2种方法均能将刮板输送机调直为理想直线,即直线度误差为0。

图4 仿真试验1前2次推移后刮板输送机轨迹

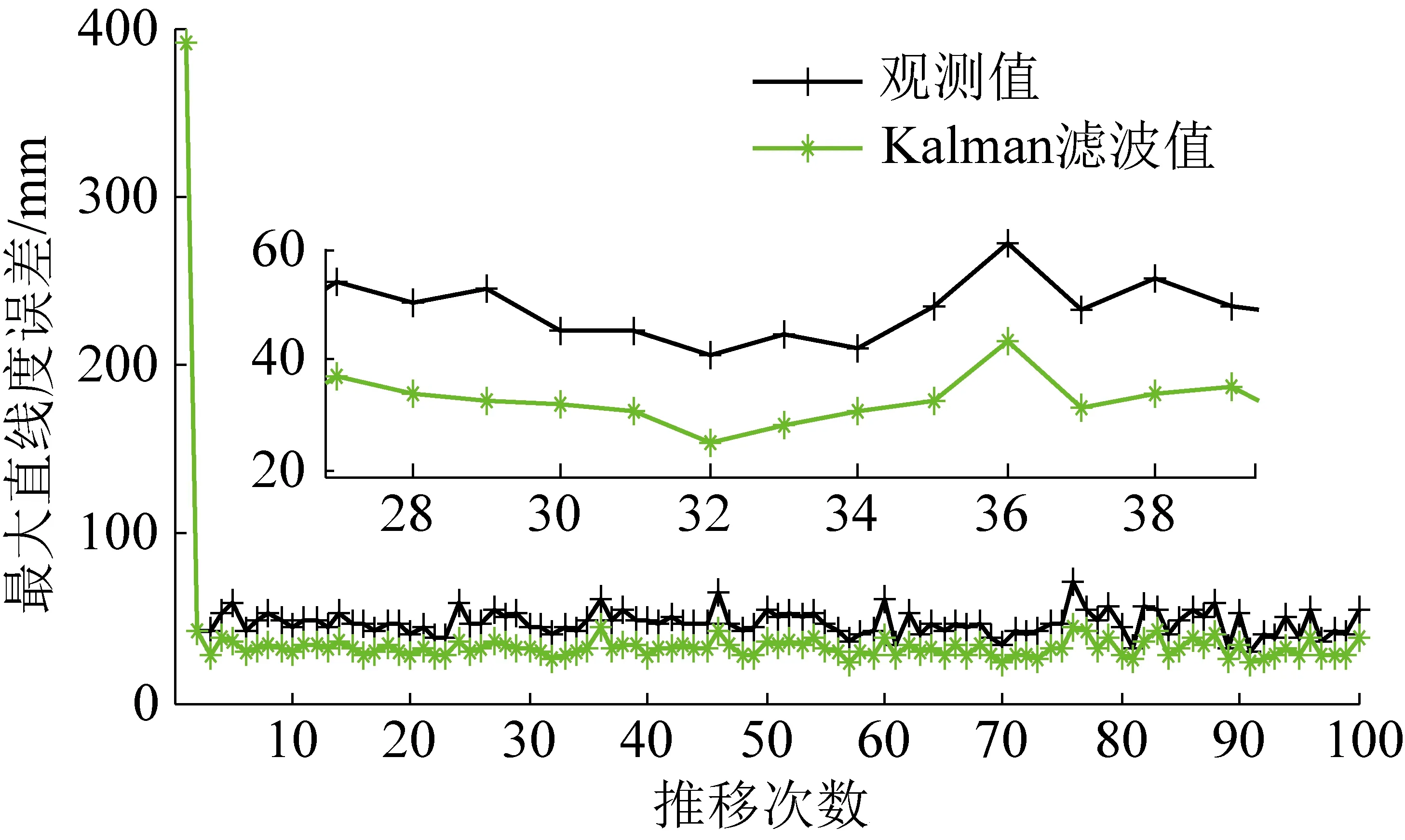

2)液压支架的推移误差δm和刮板输送机轨迹检测误差δn均服从均值为0,方差为36 mm2的正态分布时。刮板输送机直线度监测仿真试验2如图5所示,刮板输送机初始轨迹的直线度误差为389 mm,利用刮板输送机调直方法和卡尔曼滤波法,刮板输送机经过第1次推移后,刮板输送机的检测轨迹和卡尔曼滤波轨迹的最大直线度误差均为42.56 mm。在第2次推移后,刮板输送机检测轨迹的最大直线度误差为41.68 mm,刮板输送机的卡尔曼滤波轨迹的最大直线度误差为27.79 mm。按照刮板输送机调直方法和卡尔曼滤波法继续进行推移,刮板输送机的检测轨迹和卡尔曼滤波轨迹的最大直线度误差随着推移次数的变化如图6所示,刮板输送机检测轨迹的最大直线度误差在47 mm附近波动,刮板输送机卡尔曼滤波轨迹的最大直线度误差在32 mm附近波动。检测轨迹与真实轨迹之间的均方误差和卡尔曼滤波轨迹与真实轨迹之间的均方误差随着推移次数的变化如图7所示,检测轨迹与真实轨迹之间均方误差的平均值为0.838 333 8 mm,卡尔曼滤波轨迹与真实轨迹之间均方误差平均值为0.652 686 3 mm。相比于接近400 mm的初始直线度误差,2种方法的调直和监测效果均很明显。

图5 仿真试验2前2次推移后刮板输送机轨迹

图6 仿真试验2前100次推移刮板输送机最大直线度误差趋势

图7 仿真试验2测量轨迹与卡尔曼滤波轨迹的均方误差

3)液压支架的推移误差δm和刮板输送机轨迹检测误差δn均服从均值为0,方差为256 mm2的正态分布时,仿真试验结果如图8所示。重复上述仿真过程得到前100次推移的刮板输送机的直线度误差图,如图9所示,检测轨迹的最大直线度误差最终稳定在124 mm附近,卡尔曼滤波轨迹的最大直线度误差在85 mm附近波动。检测轨迹与真实轨迹之间的均方误差和卡尔曼滤波轨迹与真实轨迹之间的均方误差随着推移次数的变化如图10所示,检测轨迹与真实轨迹之间均方误差的平均值为2.26 mm,卡尔曼滤波轨迹与真实轨迹之间均方误差平均值为1.76 mm。相比于382 mm的初始直线度误差,调直和监测效果明显。

图8 仿真试验3前2次推移后刮板输送机轨迹

图9 仿真试验3前100次推移刮板输送机最大直线度误差趋势

图10 仿真试验3测量轨迹与卡尔曼滤波轨迹的均方误差

4)液压支架的推移误差δm和刮板输送机轨迹检测误差δn均服从均值为0,方差为676 mm2的正态分布时,试验仿真结果如图11所示。重复上述仿真过程得到前100次推移的刮板输送机的直线度误差图,如图12所示,检测轨迹的最大直线度误差最终稳定在203 mm附近,卡尔曼滤波轨迹的最大直线度误差在136 mm附近波动。检测轨迹与真实轨迹之间的均方误差和卡尔曼滤波轨迹与真实轨迹之间的均方误差随着推移次数的变化如图13所示,检测轨迹与真实轨迹之间均方误差的平均值为3.62 mm,卡尔曼滤波轨迹与真实轨迹之间MSE平均值为2.93 mm。相比于接近400 mm的初始直线度误差,检测轨迹的直线度误差虽然有所改善,但是由于检测误差与推移误差过大导致最终刮板输送机检测轨迹直线度误差仍然很大[18],部分直线度误差超过了200 mm,因此检测轨迹的调直效果并不理想,但卡尔曼滤波轨迹调直和检测效果依旧明显。

图11 仿真试验4前2次推移后刮板输送机轨迹

图12 仿真试验4前100次推移刮板输送机最大直线度误差趋势

图13 仿真试验4测量轨迹与卡尔曼滤波轨迹的均方误差

5)液压支架的推移误差δm和刮板输送机轨迹检测误差δn均服从均值为0,方差为1 296 mm2的正态分布时,试验仿真结果如图14所示。重复上述仿真过程得到前100次推移的刮板输送机的直线度误差图,如图15所示,刮板输送机检测轨迹的最大直线度误差最终稳定在273 mm附近,刮板输送机卡尔曼滤波轨迹的最大直线度误差在186 mm附近波动。检测轨迹与真实轨迹之间的均方误差和卡尔曼滤波轨迹与真实轨迹之间的均方误差随着推移次数的变化如图16所示,检测轨迹与真实轨迹之均方误差的平均值为5.02 mm,卡尔曼滤波轨迹与真实轨迹之间MSE平均值为3.96 mm。相比于初始直线度误差,检测轨迹的直线度误差平均值远远大于200 mm,因此检测轨迹的调直效果并不理想,但卡尔曼滤波轨迹调直和检测效果仍然明。

图14 仿真试验5前2次推移后刮板输送机轨迹

图15 仿真试验5前100次推移刮板输送机最大直线度误差趋势

图16 仿真试验5测量轨迹与卡尔曼滤波轨迹的均方误差

表2汇总了5次试验仿真的数据,从表中最大直线度误差数据可以看出,当液压支架的推移误差δm和刮板输送机轨迹检测误差δn均服从正态分布并且方差小于256 mm2时,刮板输送机的调直算法对刮板输送机的调直效果明显,且卡尔曼滤波算法较调直算法调直的效果要更加突出;当方差大于256 mm2时,调直算法的效果不再理想,但是卡尔曼滤波算法仍然可以有效地对刮板输送机的直线度进行调直,且卡尔曼滤波轨迹的直线度误差较检测轨迹的直线度误差至少降低30%以上。另外,从轨迹的均方误差分析,所提出的方法的均方误差均小于检测轨迹的均方误差。相比传统的调直算法,本文所提出的智能综采工作面刮板输送机直线度监测方法能够更加精确地反映刮板输送机的直线度状态,且在检测误差和推移误差较大时具有更出色的调直效果。

表2 推移误差与检测误差对刮板输送机直线度的影响

5 结 论

1)提出的结合数字孪生技术与卡尔曼滤波方法以刮板输送机调直算法为基础,实现了对智能综采工作面刮板输送机的直线度进行校正和监测,使刮板输送机位置状态信息能够精确、可靠地反馈给监控平台。

2)在考虑推移误差δm和检测误差δn的情况下,卡尔曼滤波轨迹直线度误差相较于检测轨迹的直线度误差至少降低30%以上,且卡尔曼滤波轨迹的均方误差均小于检测轨迹的均方误差。因此,本文提出的卡尔曼滤波法能够反应刮板输送机的真实轨迹,降低直线度误差,提高直线度监测精度。

3)在已知移架误差和检测误差的方差前提下进行试验验证,不能够自适应处理工作面的数据。在接下来的工作中作者将结合深度学习、大数据等方面的知识对数据模型进行训练,实现从工作面数据中提取检测误差和移架误差的方差,从而对刮板输送机的直线度进行调整和监测。