基于胀锁式对穿锚索的沿空掘巷窄煤柱双向加固机理研究

2022-06-06谷长宛陆长亮

谷长宛,王 波,王 军,陆长亮

(1.华北科技学院 应急技术与管理学院,北京 101601;2.山东建筑大学 土木工程学院,山东 济南 250100)

0 引 言

沿空掘巷窄煤柱是沿空掘巷采矿活动中为隔绝采空区而留设的煤体,其完整性和稳定性有着至关重要的现实意义[1]。针对沿空掘巷窄煤柱难以有效加固的问题,提出了胀锁式对穿锚索沿空掘巷窄煤柱双向加固技术,现场工业试验表明,该技术能够有效维护窄煤柱完整性和稳定性[2-6]。为进一步完善该技术,有必要对其加固机理进行深入研究。

目前,众多专家、学者运用多种理论方法和研究手段对巷道锚杆、锚索支护的力学特征和破坏特征做了大量研究。姚强岭等[7]基于伺服液压控制卧式锚杆拉拔试验平台, 研究螺纹钢锚杆不同锚固长度条件下锚固段剪应力和轴力沿锚固底部方向的变化规律。王其洲等[8]采用实验室相似模拟试验方法,研究了不同锚杆间排距和预紧力条件下的锚固体载荷演化规律及再破坏特征。孟庆彬等[9]提出了“锚注加固体等效层”概念,采用FLAC3D数值模拟研究了深部软岩巷道锚注支护机理,揭示了“锚注加固体等效层”厚度、弹性模量、黏聚力、内摩擦角对巷道围岩位移及塑性区的影响规律。刘永权等[10]在对锚索锚固段剪应力分布模式进行弹塑性理论分析的基础上,开展了拉力集中型、拉力分散型、压力分散型锚索的现场破坏性试验,对3类锚索的剪应力分布特征、承载能力、荷载-位移曲线进行了对比分析。赵一鸣[11]建立了考虑树脂锚固层黏弹特性的锚固体拉拔状态下的长时蠕变力学模型。孟波等[12-13]利用真三轴物理模拟试验系统,研究了破裂围岩锚固体以及锚杆的变形破坏特征。康红普等[14-15]运用室内模型和FLAC3D数值模型分析了2根锚杆形成的支护应力场相互叠加与影响的特点及黏结刚度对层状顶板锚杆支护效用的影响。侯朝炯等[16]研究表明,岩石峰后强度特征对锚杆作用敏感性较高,即锚杆的支护和加固作用对峰后岩体的止损效果突出。丁书学等[17]研究了含软弱夹层锚固体中的锚杆受力演化规律和沿杆体轴向的分布规律。李东印等[18]分析了锚杆树脂破坏面的演化特征,以及螺纹钢横肋面角、径向尺寸系数和横肋间距对锚固体破坏特征的影响。韦四江等[19-20]探讨巷道围岩不同侧压系数条件下锚固承载结构变形破坏过程和锚杆端部工作阻力变化规律,以及预应力锚杆作用下锚固体的形成因素和失稳规律。综上所述,众多学者对不同影响因素下锚杆对锚固体的锚固作用进行了相当充分的研究,且取得了突出的研究成果,但对锚固体内部破裂特征及演化过程,锚杆、锚索杆体力学特性,以及两者之间关系的研究尚显不足。

针对上述问题,笔者结合室内试验和现场工业试验的相关结论,应用FLAC3D数值计算软件,对煤体内部破裂特征及其演化过程和锚索荷载特征、窄煤柱变形量变化规律及应力分布变化规律和锚索受力变化规律进行研究,并得到了相应的研究成果。研究成果可为完善胀锁式对穿锚索沿空掘巷窄煤柱双向加固理论和进一步推广该技术提供有力支撑。

1 胀锁式对穿锚索双向加固技术及现场工业性试验

1.1 胀锁式对穿锚索双向加固技术

1.1.1 胀锁式对穿锚索结构

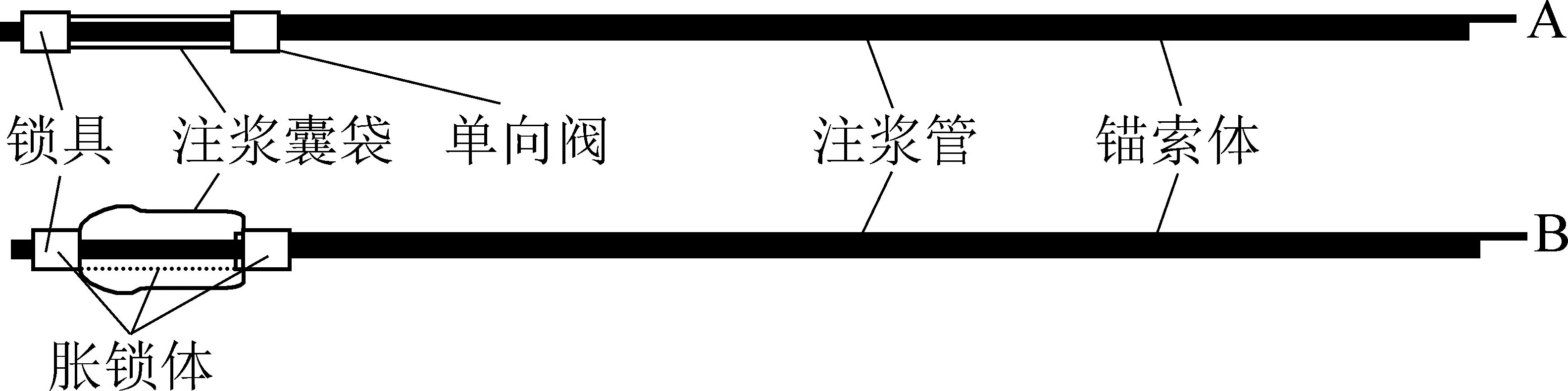

如图1所示,胀锁式对穿锚索主要由胀锁体、注浆管和锚索体3部分构成,其中胀锁体分为锁具、注浆囊袋和单向阀等部分。注浆囊袋使用前折叠收起,如图1中A所示,通过注浆管注入水泥浆后囊袋胀起,水泥浆液固化后形成胀锁体,如图1中B所示,水泥浆凝固时间可根据需要进行调控。胀锁体长度为450~500 mm,形成的水泥体直径为350~400 mm,胀锁体具体尺寸可根据实际工况进行调整。室内拉拔试验表明,成型后的胀锁式对穿锚索可提供不小于430 kN的锚固力,其失效形式主要表现为水泥体的破坏和锚索脱离水泥体,锚索未发生破断。

图1 胀锁式对穿锚索整体结构示意

1.1.2 胀锁式对穿锚索加固机理

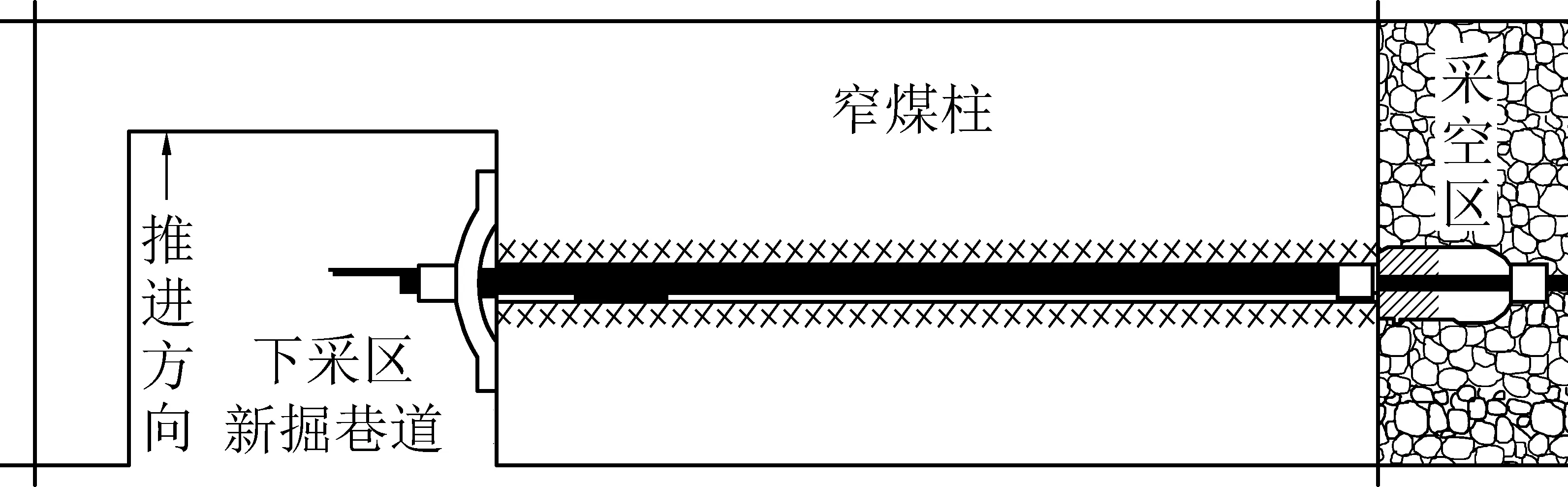

胀锁式对穿锚索沿空掘巷窄煤柱双向加固技术可在煤柱另一侧为采空区的情况下,在巷道侧进行施工,实现对煤柱的双向加固,其解决了传统加固方法无法实现单侧施工双向加固煤柱的难题。胀锁式对穿锚索的结构可以充分发挥锚索钢绞线高抗拉强度的特性,并在采空区侧胀锁头和施工侧托盘锁具的配合下,主动给窄煤柱的两个自由面提供较大的压力,使煤柱受力更加科学,从而有效控制煤柱变形,提高煤柱稳定性。胀锁式对穿锚索加固结构如图2所示。

图2 胀锁式对穿锚索加固示意

胀锁式对穿锚索施工工艺如下:①在巷道侧向煤柱打穿透钻孔;②将胀锁式对穿锚索插入钻孔;③采用发泡剂进行预封孔;④采用注浆泵通过注浆管向注浆囊袋内注水泥浆;⑤施加预应力;⑥采用水泥浆终封孔。

1.2 现场工业性试验

济宁三号煤矿123下04 工作面标高-617.7~-687.6 m,平均标高-655.0 m,地面标高+34.17~+35.02 m,平均标高+34.53 m,工作面平均埋深689.53 m,走向长度约1 900 m,煤厚度1.5~7.5 m,平均厚度5.34 m,煤层倾角最大13 °,一般约为4°,采用走向长壁综采放顶煤采煤法,采煤高度3.2~3.8 m,采放比1∶0.5,采用全部垮落法管理顶板。123下04 工作面沿123下03采空区侧巷道作为运输巷,与123下03 运输巷之间留设3.5 m 宽净煤柱。工作面巷道位置关系如图3所示。

图3 巷道布置示意

实际生产过程中,随着本工作面的推进,原有的锚-网-索配合单体液压支柱支护方式无法起到有效的锚固效果,导致煤柱失稳变形,进而导致巷道大变形。胀锁式对穿锚索优化了传统锚索的加固方式,可为煤柱提供双向加固力,从而提高煤柱的稳定性。因此,矿方领导决定在原有支护的基础上增加胀锁式对穿锚索对窄煤柱进行加强支护。

图4为现场工业性试验巷道围岩表面位移随采面推进变化图。试验过程中的巷道围岩变形采用十字布点法进行监测,数据表明,使用胀锁式对穿锚索后巷道的围岩变形有了很大程度的降低,其中巷道顶板下沉量和窄煤柱鼓帮量分别由1 400 mm和1 500 mm降低到420 mm左右,变形量降低70%以上,加固效果明显。

图4 巷道围岩位移

2 单轴压缩数值模拟

2.1 煤体力学参数

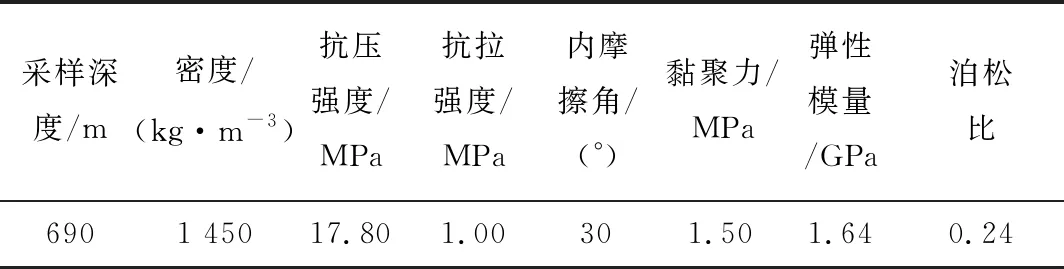

将济宁三号煤矿123下04工作面胶带运输巷煤样加工成高100 mm、直径50 mm的标准圆柱试件,在华北科技学院RMT试验平台进行单轴压缩试验,试验采用位移加载方式,加载速率为2×10-3mm/s,得到煤体相关力学参数和破坏特征。煤体力学参数见表1。

表1 煤体力学参数

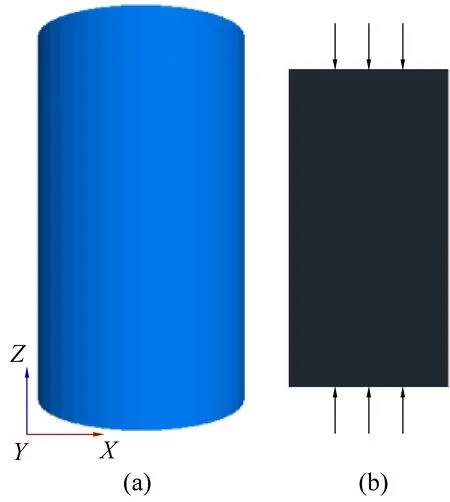

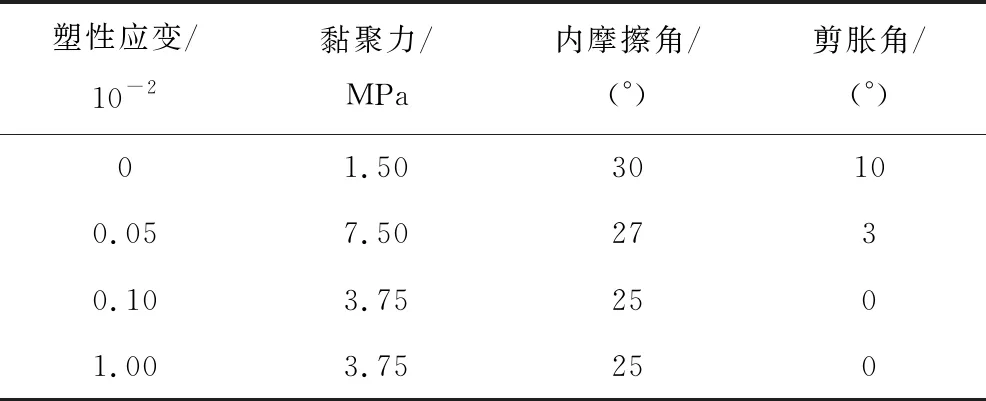

2.2 力学参数校验

通过FLAC3D数值计算软件建立标准煤体试件单轴压缩试验数值模型,如图5a所示,在模型端面施加加载速率为2×10-3mm/step的加载条件,加载示意如图5b所示,数值模型的塑性剪应变与强度参数对应关系见表2。数值模型采用应变软化准则。

图5 单轴压缩试验数值模型

表2 数值模型强度参数

如图6所示,2种方法下试件均以压剪破坏为主,且破裂方式和裂隙特征近似。在模拟初期,试件表面出现局部的剪力集中,如图6a所示,实验室单轴压缩初期,试件表面出现细小的倾斜裂隙。试件破坏时,数值模拟模型表面出现与水平线角度大致为55°的剪力集中区域和两端的应力集中区域,这说明试件的最终破坏状态为剪切破坏,且破坏裂隙的角度大致为55°,如图6b和6c所示;实验室单轴压缩试验结果表明,试件破坏为剪切破坏,且破坏裂隙为倾斜裂隙,受煤体内部结构的影响,破坏裂隙角度仅在试件上端部大致呈50°,试件中、下部破坏裂隙角度则向垂直方向有所倾斜,试件下端部也出现了较多的倾斜裂隙,且部分试件脱落,如图6d所示。

图6 煤体单轴压缩破坏特征

由图7可知,实验室单轴压缩和数值模拟的应力-应变曲线趋势大致一致,主要分为峰前和峰后2大阶段,2个阶段的分界点为应力峰值位置,即应变达到6.8×10-3时。其中峰前阶段包括初期阶段(0~3×10-3)和加速变形阶段(3×10-3~6.8×10-3)两部分,峰后阶段包括软化阶段(6.8×10-3~13×10-3)和破坏阶段(>13×10-3)2部分。峰前阶段应力-应变曲线表现为迅速提升,峰后阶段应力-应变曲线则表现为曲折往复下降,并在轴向应变达到14×10-3附近迅速下降。实验室单轴压缩试件峰值强度为17.8 MPa,较数值模拟模型峰值强度大了0.41 MPa,两者相对误差2.3%;实验室单轴试件残余强度为12.46 MPa,数值模拟模型残余强度为13.27 MPa,两者相对误差为6.5%。

对比实验室单轴压缩试件和数值模型的破坏特征和强度特征可知,虽然2种方法得出的结果存在一定差异,但数值模型在一定程度上模拟和揭示了试件在单轴压缩过程中的破坏规律和强度变化规律,说明采用当前力学参数的数值模型能对试件的力学性质和变形特征进行表征。

3 锚固体数值模拟

3.1 锚固单元模型建立

以济宁三号煤矿123下04工作面运输巷沿空掘巷留设煤柱为工程背景,123下04工作面沿空巷道截面为净宽5.2 m、净高3.5 m的矩形,净面积18.2 m2,与123下03运输巷之间留设3.5 m净煤柱。数值模型取边长3.5 m的正方体,其中X轴正方向为巷道径向方向,Y轴正方向为巷道轴向方向,Z轴正方向为巷道切向方向,巷道侧和采空区侧设置自由面,其中x=0面为巷道侧,仅考虑胀锁式对穿锚索支护作用,数值模型如图8所示。在自由面中心垂直自由面安装直径21.6 mm、长为3.5 m的胀锁式对穿锚索,靠近巷道侧1.0 m范围内采用矿用发泡剂封堵钻孔,其余部分采用水泥浆封堵,设定加载速率为2×10-3mm/step。数值模型采用应变软化准则。

图8 数值模型

3.2 胀锁式对穿锚索模型设置

数值模拟中,按照胀锁式对穿锚索地面拉拔实验得到的锚索整体最大拉力430 kN对锚索模型进行赋值,但实际情况下,锚索拉力达到430 kN时未发生破断。为得到准确的数值模拟结果和相应的数据,将胀锁式对穿锚索的数值模型分为端头、水泥浆封堵、发泡剂封堵3个部分,共14段进行监测,并分别对各部分进行赋值、优化。基于相关文献[11-12]的模拟方法,其设计过程如下:①在模型垂直自由面中心设置两段锚索;②固定锚索附近1.0 m范围的网格,两端头与煤体采用刚性连接;③开启Cable单元锚索属性,对其抗拉强度等力学参数进行赋值,其中周围水泥浆的属性设置为较小值;④在两段锚索相互靠近端头设置方向相反,大小为160 kN的拉力,运算至平衡;⑤采用新的Cable单元连接两段锚索,移除拉力,运算至平衡;⑥锚索力学参数不变,对其周围水泥浆参数进行重新赋值,靠近巷道侧0~1.0 m为发泡剂封堵区域,其余部分为水泥浆锚固区域;⑦释放锚索附近固定的网格,运算至平衡。锚索布置如图9所示。

图9 胀锁式对穿锚索布置示意

3.3 模拟结果及分析

3.3.1 锚索预应力分布

如图10所示,对穿锚索预应力在煤体内部的分布主要集中在靠近锚索端头0~0.5 m内,受钻孔封堵方式的影响,对穿锚索预应力在煤体内的扩散分布未在沿锚索切向呈对称分布,但在沿锚索轴向方向为对称分布。预应力区域的最大值位于靠近对穿锚索端头的位置为0.22 MPa,预应力在0~0.5 m降低迅速;虽然预应力区未表现出完美的椭圆形,但其形状大致为直径0.7 m的圆柱体,并在煤体内部出现突出;在煤体实际围压与锚索预应力的作用下,煤体内部紧靠预应力区位置均出现与预应力区应力相反的区域。整体上,施加预应力后,煤体两侧形成了挤压区域,说明胀锁式对穿锚索可以实现对煤柱的双向加固。

图10 锚索附近区域预应力分布

3.3.2 模型模拟结果

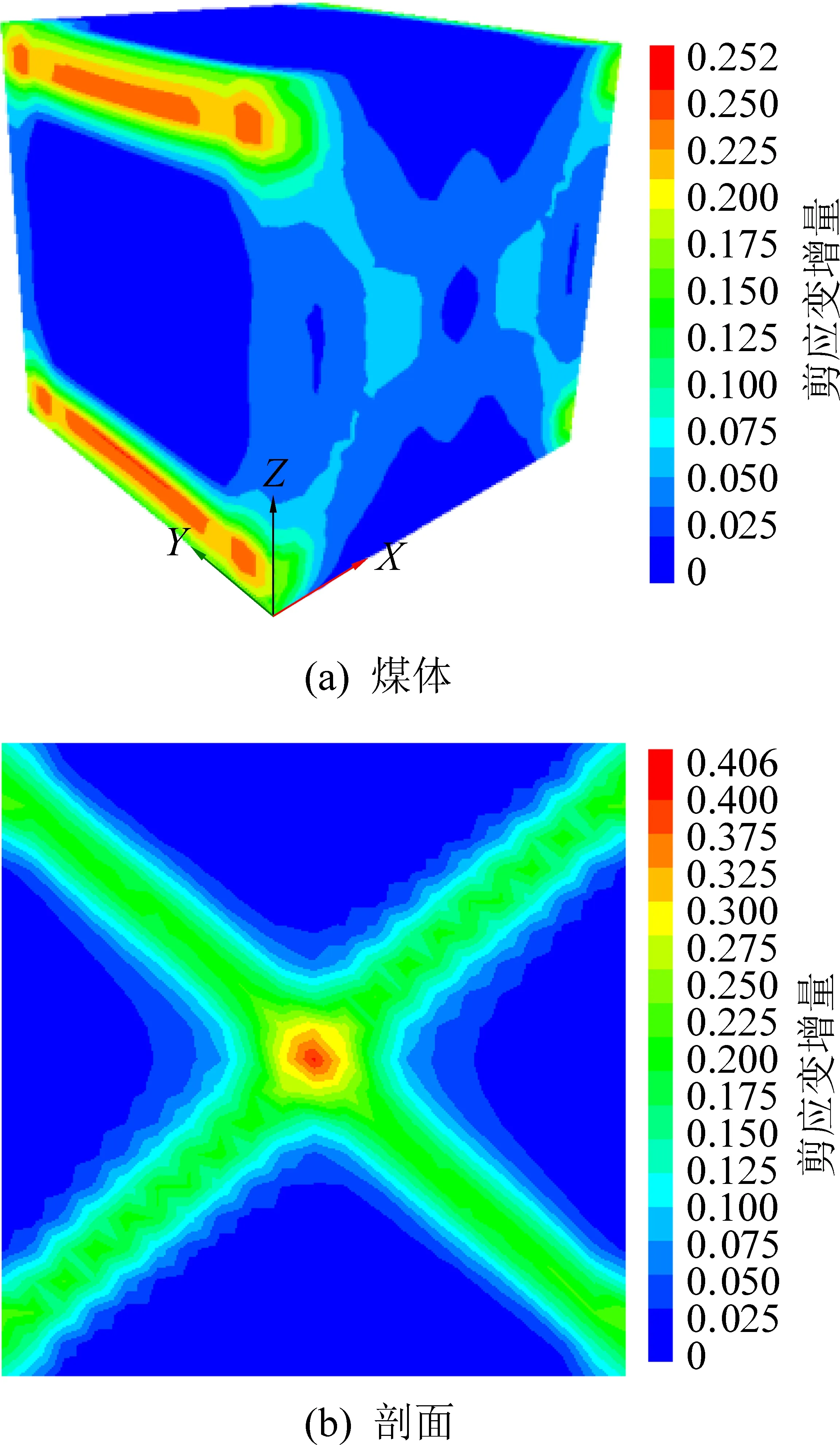

1)模型内部破裂特征。X=0和X=3.5平面为煤体模型扩容变形的主要释放面,模型主要剪切变形方向为沿X轴方向的径向方向,如图11a所示,以Y轴正方向为法向,过煤体中心点的剖面如图11b所示。由图11可知,胀锁式对穿锚索支护下的煤体模型剪切破坏特征趋于对称,模型中部出现2条主破裂带,主破裂带共轭且与水平面夹角约为45°,2个自由面上、下端均出现沿轴向的破裂带,这说明煤柱的破坏主要为剪切破坏,且主要破裂区位于内部,端面则表现为整体脱落。

图11 模型剪应变增量分布特征

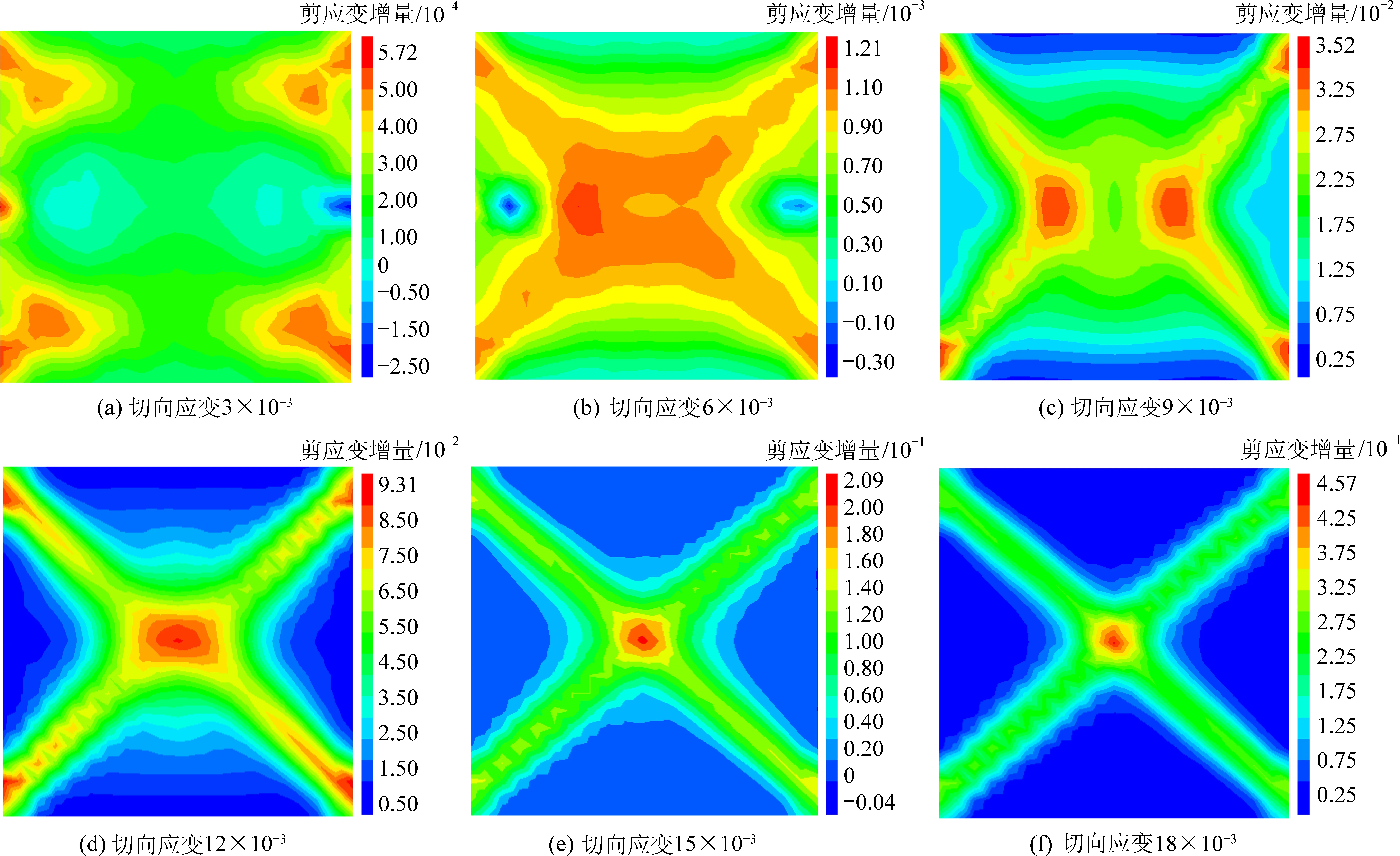

2)模型内部破裂演化过程。由图7可知,加载过程可分为初期阶段、加速变形阶段、软化阶段和破坏阶段4个阶段。图12为剪应变增量与切向应变关系。加载初期阶段,模型剪应变增量集中在两个自由面的上下端部,胀锁式对穿锚索端头部位也出现剪应变增量集中区域,如图12a所示;切向应变不断增加,进入加速变形阶段,该阶段的剪应变增量集中区域逐渐扩展至模型内部,并最终在内部出现较大范围的集中区域,如图12b所示;进入软化阶段后,模型内部出现2个主要剪应变增量集中区域,随着加载的进行,2个区域逐渐合并,如图12c和12d所示;随着加载的进一步进行,模型进入破坏阶段,模型内部剪应变增量集中区域进一步缩小,数值进一步增大,最终形成如图12e和12f所示的共轭带。

图12 剪应变增量与切向应变关系

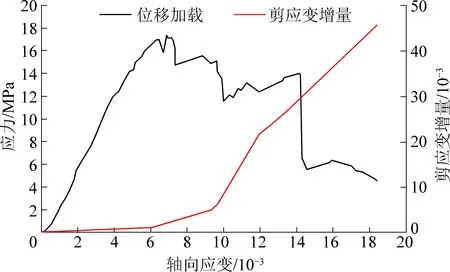

由图13可知,模型在峰前阶段(初期阶段和加速变形阶段)的剪应变增量变化幅度不大,当位移加载曲线达到峰值时,其最大值仅为1.19×10-3;进入峰后阶段(软化阶段和破坏阶段)后,剪应变增量分为3个阶段增长,首先是应变为6.8×10-3~9.5×10-3范围内,其增长较为缓慢,随后曲线斜率迅速增大,在应变为12×10-3附近增速又趋缓;至加载结束,剪应变增量增长速率变化不大。

图13 剪应变增量变化规律

分析可知,煤柱剪应变增量与其位移加载过程关系密切,当剪应变增量处于一个较低值且增速较小时,加载处在峰前阶段,煤柱尚有较好的承载能力;当剪应变增量开始快速增长时,说明加载进入峰后阶段,此时煤柱开始大变形并逐渐失去承载能力;煤柱的应力峰值一般出现在剪应变增量曲线斜率突变的位置。

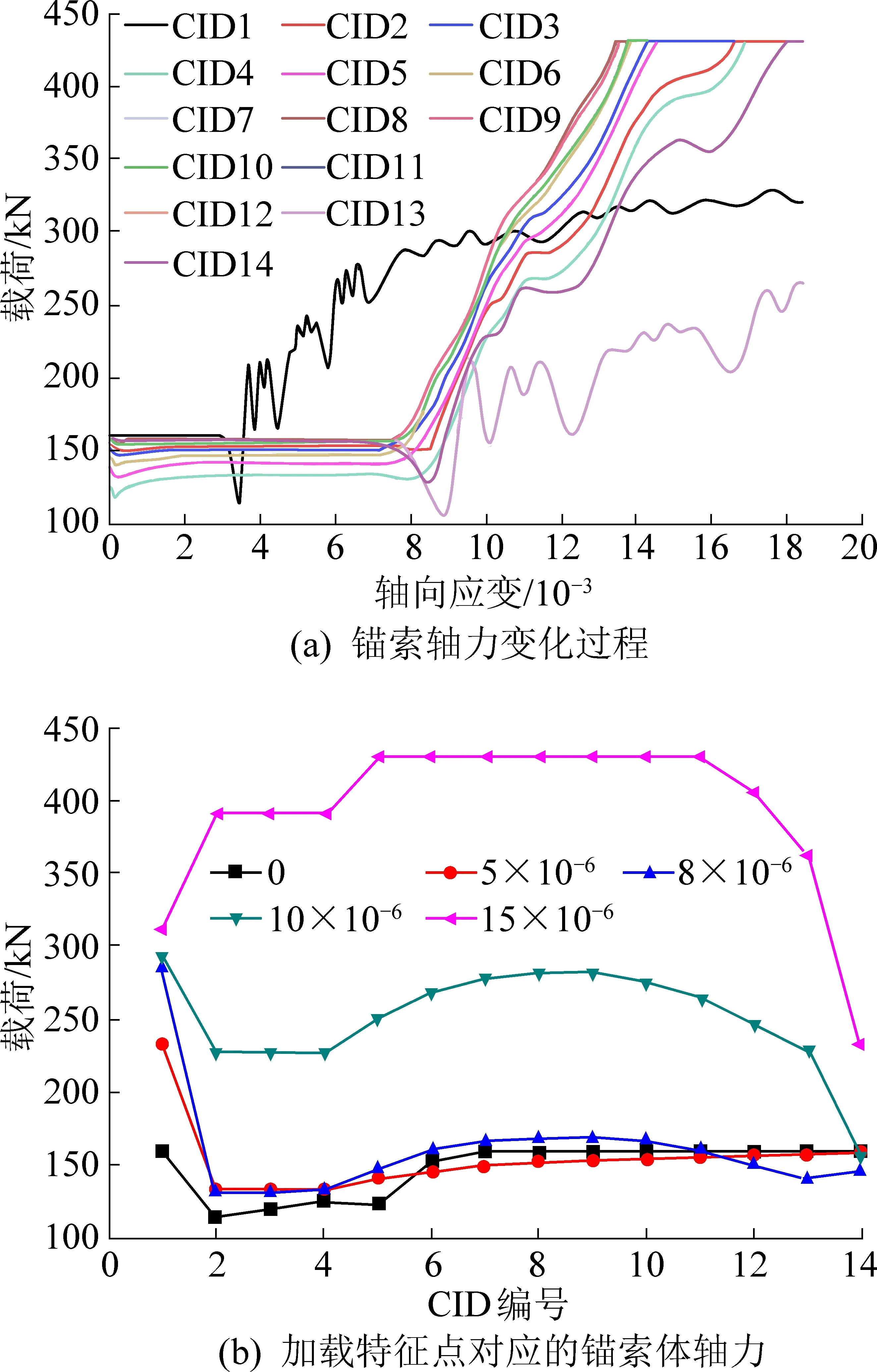

3.4 锚索轴力模拟结果

由图14a可知(CID1~CID14为锚索不同位置,由发泡剂封堵侧端头开始编号(CID1),至另一端头止),胀锁式对穿锚索两端头轴力变化规律相似。加载初期阶段,巷道侧锚索端头轴力基本维持在160 kN;进入加速变形阶段,锚索端头轴力整体呈阶梯状增大,其轴力的提升总共分为3个梯度:第1梯度为210 kN,第2梯度为235 kN,第3梯度为275 kN,每个梯度均在一个较小轴力上开始,并在结束时轴力再度小幅度降低,此阶段内,巷道侧锚索端头轴力大于锚索其他部位轴力;进入峰后阶段,锚索端头轴力处于波形增长状态,且增长速率趋缓。采空区侧锚索端头轴力则在峰前阶段较为稳定,维持在160 kN;其峰后阶段变化趋势与巷道侧锚索端头轴力在加速变形阶段轴力变化趋势类似。两端头的锚索轴力均未达到设定值430 kN。

锚索其他部位轴力变化趋势相似,峰前阶段变化不大,进入峰后阶段并滞后应力峰值开始变化,轴力先是稍微降低,且靠近端头的锚索轴力降低幅度稍大,离端头越远降低幅度越小,随后轴力迅速增大;进入破坏阶段,锚索其他部位轴力先后达到设定值,且距锚索端头越近越晚达到设定值,这一趋势在图14b中体现地更加明显。

由图14b可知,整个加载过程中,锚索轴力呈拱形分布,锚索两端轴力小于内部轴力。发泡剂封堵区域,除端头位置轴力变化幅度较大外,锚索轴力普遍较小,说明由于发泡剂的存在,锚索仅起到连接的作用;水泥浆锚固区域,受水泥浆的黏结作用,锚索对限制煤体变形起到了较大作用。

图14 锚索轴力分布

因此,在煤柱承载过程中,胀锁式对穿锚索的稳定施力部分位于中部,轴力变化规律具有显著阶段性特征,并与煤体径向剪切扩容变形和外部荷载状态密切相关,即煤体由峰前阶段加载至峰后阶段后,锚索逐渐开始发挥作用,两端头的受力则在随着煤体变形的过程中更加复杂。

4 不同加固方案数值模拟

4.1 模拟方案

模型为长×宽×高=10 m×3.5 m×3.5 m的长方体,模型与胀锁式对穿锚索的相对位置及参数与第2节一致,设定加载速率为2×10-3mm/step。数值模型采用应变软化准则。

模拟方案设计如下:无支护模型;单排大间距模型,在模型横向中心位置装入5根锚索,间距1.5 m;单排小间距模型,在模型横向中心装入10根锚索,间距0.8 m;双排大间距模型,在模型中部装入2排共10根锚索,间排距1.5 m×1.0 m;双排小间距模型,在模型上装入2排共20根锚索,间排距0.8 m×1.0 m。对穿锚索布置如图15所示。

图15 对穿锚索布置

4.2 模拟结果及分析

4.2.1 位移模拟结果

为有效评估不同支护方式下胀锁式对穿锚索对模型的支护效果及锚索自身应力分布情况,将模型运行至相同步数进行对比,得到不同支护方式下X方向的位移量,如图16所示。

由图16可知,模型在X方向的位移主要集中在模型中部且距自由面1.0 m的范围内,这说明在实际生产过程中,窄煤柱巷道侧和采空区侧表面将会产生较大的变形,这与现场窄煤柱片帮严重的现象一致。另外胀锁式对穿锚索的使用在不同程度上改变了窄煤柱的变形量和变形区域,且小间排距布置方式的支护效果优于大间排距布置方式,双排布置方式的支护效果优于单排布置方式,锚索数量相同的情况下,较小的间排距更能有效抑制窄煤柱的变形。

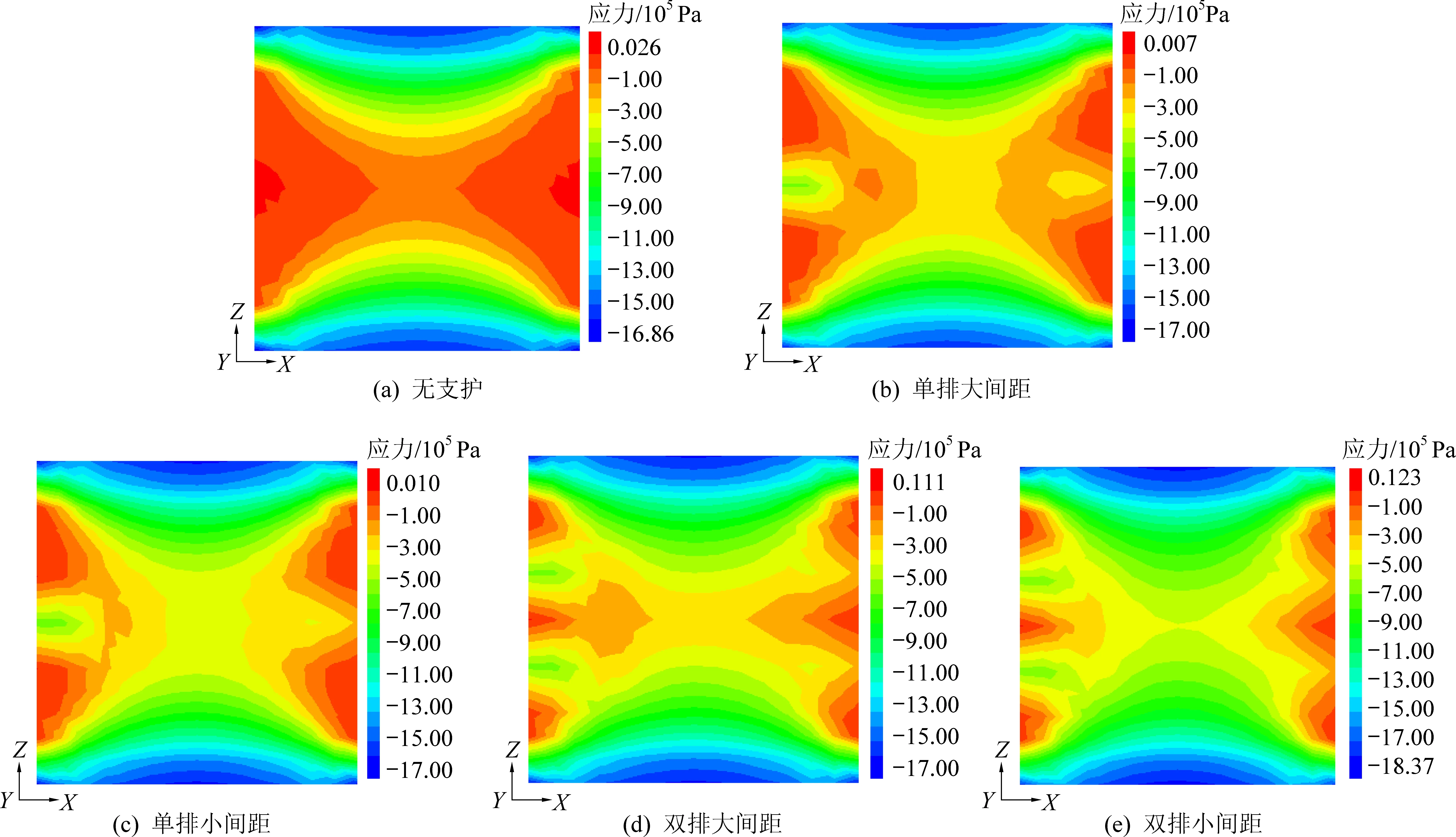

4.2.2 应力模拟结果

在Y=5.0 m处提取应力云图,如图17所示。无支护模型内部有较大的拉应力区存在,如图17a所示,随着胀锁式对穿锚索的施加及锚索排数的增加和间排距的减小,模型内部拉应力区域在明显减少;由图17b、17c、17d可知,从减少模型拉应力区域的效果来看,小间排距布置方式的支护效果优于大间排距布置方式,双排布置方式优于单排布置方式,锚索数量相同时,双排布置方式优于单排布置方式。由图17e可知,随着锚索间排距的不断增加,其减少窄煤柱模型内部拉应力区域的效果较双排大间距布置方式有所提升,但拉压应力的数值却有增大的趋势,这说明胀锁式对穿锚索的大量使用在控制窄煤柱变形的情况下,也会在一定程度上破坏窄煤柱的完整性。

图17 不同加固方式下模型应力

4.2.3 锚索轴力模拟结果

在加固窄煤柱过程中,锚索的受力主要集中在锚索中部,锚索两端受力较小,这与3.4节中的结果一致,且在整个模拟过程中锚索受力均未达到设定的最大值,这说明在实际使用胀锁式对穿锚索加固窄煤柱时,锚索不会因受力过大而发生破断。锚索的受力情况与锚索布置的间排距有关,且双排布置方式可以有效缓解锚索的受力情况。不同锚索布置情况下锚索轴力模拟效果如图18所示。

图18 不同加固方式下锚索轴力

综上所述,胀锁式对穿锚索能在一定程度上加固窄煤柱,小间排距布置方式的支护效果优于大间排距布置方式,双排布置方式优于单排布置方式,因此在实际生产中采用双排布置方式,且间排距介于0.8 m×1.0 m~1.5 m×1.0 m较合理,间排距可根据实际情况进行适当的调整。

5 结 论

1)胀锁式对穿锚索沿空掘巷窄煤柱双向加固技术解决了传统加固方法无法实现单侧施工双向加固煤柱的难题,使煤柱受力更加科学,从而有效控制煤柱变形,提高煤柱稳定性。现场工业性试验表明,其能够有效控制沿空掘巷留设窄煤柱的变形量,并通过限制窄煤柱的失稳变形来达到限制巷道失稳变形的目的。

2)通过FLAC3D数值模拟软件模拟了胀锁式对穿锚索及其加固作用下的煤体,得到了锚索预应力在煤体内部产生的压应力分布区域和煤体锚固单元内部破坏特征及其演化过程;胀锁式对穿锚索轴力则表现为:峰前阶段,锚索轴力未明显变化;峰后阶段,锚索轴力开始增加;锚索周围的封堵材料性质会影响锚索体内部轴力的分布。

3) 从控制变形和减小应力区域方面,胀锁式对穿锚索小间排距布置方式的支护效果优于大间排距布置方式,双排布置方式的支护效果优于单排布置方式。综合分析可知,采用间排距介于0.8 m×1.0 m~1.5 m×1.0 m的双排布置方式较为合理,其间排距可根据实际情况进行适当的调整。