一种陶瓷硬质原料的节能预处理工艺

2022-06-06霍建荣胡迅田国权韦中剑辛雷叶祥

霍建荣 胡迅 田国权 韦中剑 辛雷 叶祥

摘 要:本文介绍了建筑陶瓷坯料加工环节中硬质料预处理工艺的产生背景和原理,并从实际应用的角度详细阐述了硬质料预处理工艺的操作流程。最后通过数据分析表明,该工艺的实施可提升配方设计的便利性和性能的稳定性,在节能降耗方面也具有显著优势,在建筑陶瓷行业具有重要的推广意义。

关键词:坯料加工;硬质料预处理;节能降耗

1 前言

近年来随着国家对制造业碳排放的要求越来越严格,建筑陶瓷行业也掀起了一次又一次的技术革命,节能降耗更是建陶企业降本增效的一项关键措施。而建陶产品生产过程中,坯料加工是一个关键的工序,也是用电量较大的一个工序。因此该工序的节能是企业重点需要关注的。

传统的坯料加工一般是将泥、沙、石、水、添加剂等原料,按一定比例同时加入间歇式球磨机,经过一定时间的球磨(以40t间歇式球磨机为例,球磨时间一般为13-16h),再取样对浆料进行性能检测,细度达标(浆料细度一般控制在250目筛余0.8%-1.2%)后放浆,再进行下一批次浆料的加工。这种加工方式的特点是:加工时间长、电耗大,不适合分时段错峰用电的要求,因此不利于企业的节能。

2硬质料预处理工艺

建陶产品坯用原料主要分为泥、沙、石等几类关键材料。泥类原料具有一定的可塑性,属于软质材料,粒径很细(一般小于250目筛孔),其参加球磨的主要目的是将块状的泥分散后和沙、石等原料均化。沙类原料根据熔点或化学组成可分为高溫沙、钾沙、钠沙等种类,沙的硬度较小,属于半风化原料,粒径较细(一般小于10目筛孔)。该类原料参与球磨的主要目的是进一步细磨后和其它原料均化。石粉类硬质原料是陶瓷生产必不可少的一类材料,主要有钾长石、钠长石、硅灰石等。这种材料的莫氏硬度一般为3~8。坯用石粉类硬质原料在矿山进行开采和粗加工后,进入陶瓷厂时直径一般为 5 ~ 20 mm。如果直接进入球磨机加工,则需要较长时间才能细碎,影响球磨效率,如果产生积沙还会造成浆料化学成分波动。因此,对粒径大、硬度高的石粉在球磨之前进行预处理是很有必要的。经实验,如果将石粉类硬质料处理为12目(~1.4mm)以下,再与泥沙类原料同时入球,其球磨效率可以显著提高,化学成分也与理论配方设计成分接近。

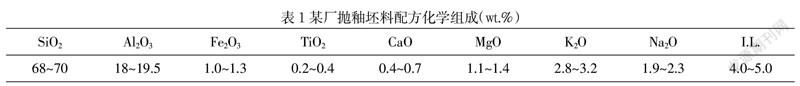

以某坯料配方为例,其配方化学组成如表1所示。相对应的配方原料组成:泥:20%~30%、钾沙:15%~25%、钾钠石粉:15%~25%、钠长石:15%~25%、滑石:2%~4%。

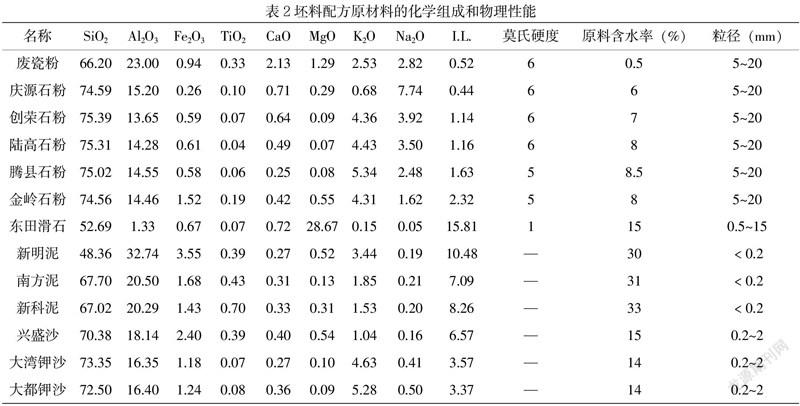

相关原材料的化学组成和物理性能如表2所示。从表2可以看出:废瓷粉、庆源石粉、创荣石粉、陆高石粉、腾县石粉、金岭石粉,都属于硬质原料,而且粒径较大。为了提升球磨效率,节约球磨时间,需对该类石粉进行预细碎处理。

硬质原料的预处理流程:

(1)单独细碎堆放,即:每种原料单独破碎,单独堆放。其特点是每种原料单独细碎堆放,便于配方的调整,配料的精确度高;但原料的堆放点多,单一原料独立破碎,耗时较长。

(2)硬质料的综合破碎,即:根据某个配方比例,将多种硬质料按比例计算成一个小配方,再混合破碎形成一个综合料堆,细碎后的综合料再和其他的泥、沙等材料,按比例配料入球。其特点是,使用的综合能耗低,节约时间,部分原料提前均化,减少堆料场地,适合于产量大的单品种配方。本文重点介绍硬质料的综合破碎工艺。

从表2和表3可以看出,需预处理的硬质料为:废瓷粉、庆源石粉、创荣石粉、陆高石粉、藤县石粉、金岭石粉,需预处理的石粉占干料配方的45% 。

硬质料综合破碎小配方的计算:(计算数据以表3为例)

(1)根据已知的干料配比和湿料含水率,分别计算各种湿料配比;

例:庆源石粉的湿料占比:15.4÷(100-6)×100%=16.38%

(2)计算各种单一湿料占综合小配方(湿料)的比例;

例:庆源石粉:16.38÷48.43×100%=33.82%

(3)按50t湿料/次计算各种石粉的配料量;

例:庆源石粉:50×33.82%=16.91(吨)

(4)计算出的各种预处理湿料配比(如表4所示)。

3硬质料预处理设备的选择

考虑到硬质料的特点和本公司对原料加工的要求,最终选择了一种“立式磨”为硬质料的预碎设备。它属于料床挤压加工方式,其优点在于加工系统的有用功较大,机械效率更高。

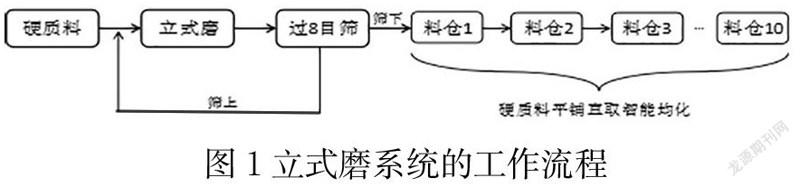

立式磨系统可以有效避免物料在初始粉碎阶段消耗较大能量,同时还可以显著缩短物料球磨的时间,处理后的成品物料颗粒级配更加均匀合理。立式磨系统的工作流程如图1所示。

立式磨对物料水分的要求是进入立式磨加工的硬质料,原料含水率要求一般小于8%。如果原料含水率太大,容易堵塞出料筛网,影响加工效率,较小的原料含水率可大幅提升加工效率。需要注意的是,当原料含水率小于2%时,会在预处理过程中产生部分扬尘,需做好除尘措施。

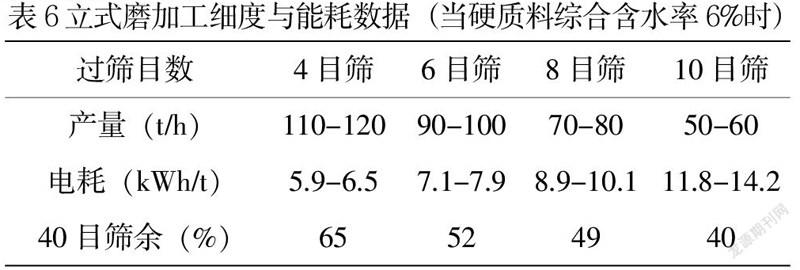

从表6可以看出,立式磨的出口过筛目数,对立式磨的加工产量有一定的影响,根据经验,一般可将过筛目数选定为8目。

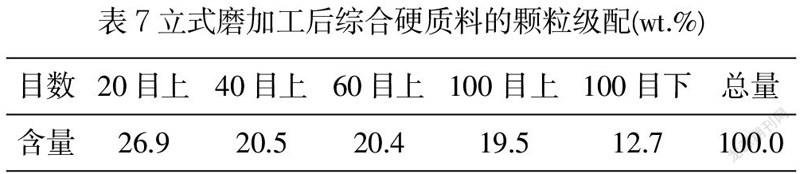

经过上述立式磨系统处理后的硬质物料,可有效控制其粒径上限在8目筛以下,且具有一定的颗粒级配,同时起到原料均化的作用。在后期配料过程中,通过8目筛的预破碎硬质料经料仓1-10组成的平铺直取智能均化系统能够实现多点多仓储料,配料方式也更加科学合理。按某种实际硬质石粒,对立式磨处理后进入料仓的物料取样进行颗粒级配检测,相应的特征数据如表7所示。

从表7可以看出,立式磨系统的材料预粉碎效果极佳,100目下的细粉占比达到10%以上,各测试目数范围的占比均衡,可有效提高后续球磨的效率。

将坯料配方中的硬质原料通过立式磨系统处理后的成品物料作为一种新的综合材料计入配方。对该综合材料进行取样检测相应的综合化学组成,并与按单一硬质原料的化学组成及配比进行计算的理论化学组分进行对比,数据如表8所示。

从表中数据可以看出,理论计算的综合成品物料化学组成与实际检测的数据误差在配方设计的允许范围内。而且经过立式磨处理后,综合原材料的均化程度更高,水分更加均匀,有利于增加配方设计组成的精度。

4配方进球

(1)对立式磨预处理料、泥、沙等材料进行水分检测。

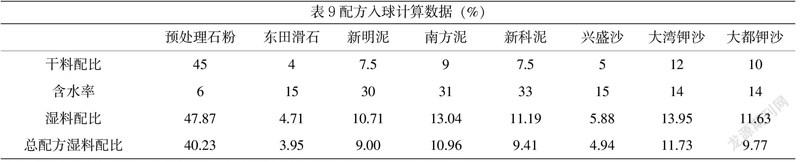

(2)对各原料进行计算,形成湿料配方配比,数据如表9所示。

(3)浆料的加工,经过立式磨加工的硬质料再和泥、沙、化工、水等材料一起入球,根据实际跟踪,球磨时间一般在7.5~8.5h,即可达到工艺要求(250目筛余0.8%~1.2%),泥浆的其它理化指标也正常。

5节能与节约

以40t浆料加工为例,常规40t球磨机(380V/132kW),按14h的球磨时间计算,需要1848度电。如果使用立式磨和球磨机配合加工,预处理硬质料18t(4045%),需用电160度;球磨8h用电1056度,合计用电1216度。40t浆料可节约用电632度,平均每吨浆料节约用电15.8度。目前,各地均在实施差异化的峰谷电价,高峰电价和低谷电价的差异有0.8元/度左右,采用立式磨和球磨机的组合,可以更充分的利用低谷电,进一步的节约成本。

参考文献

[1]李家驹. 日用陶瓷工艺学[M]. 武汉工业大学出版社, 1992.