横隔板间距对正交异性钢桥面板疲劳应力的影响研究

2022-06-06伍晓伟孔凯歌

伍晓伟 孔凯歌

摘要:文章以节段足尺模型为分析对象,基于ANSYS有限元软件,对实桥中应用较广的2 m、2.5 m和3 m三种横隔板间距对正交异性钢桥面板疲劳应力的影响进行研究,得到了相应的钢桥面板纵肋与顶板疲劳易损细节的纵向疲劳应力历程曲线。研究结果表明,纵肋与顶板疲劳易损细节疲劳应力受主压应力控制,横隔板间距为3 m时疲劳应力幅相对较小,其疲劳性能较好。

关键词:正交异性钢桥面板;有限元软件;纵肋与顶板疲劳易损细节;疲劳性能

中图分类号:U443.33

0 引言

正交异性钢桥面板具有自重轻、承载力高的力学特点,适合于自动化和智能化制造。在目前桥梁建设中,尤其是大跨径桥梁中,钢桥面板得到了广泛的应用。然而,钢桥面板在具有突出力学优势的同时,也表现出严重的疲劳特点,其主要原因在于:横隔板、顶板与纵肋三者相互焊接,几何构型不连续造成轮载作用下应力集中严重,形成了一些疲劳易损细节。相关文献资料表明[1],钢桥面板纵肋与顶板疲劳易损细节所产生的疲劳开裂占钢桥面板所有开裂情况的30.2%,且此疲劳易损细节开裂模式为裂纹萌生于焊根,沿顶板厚度方向扩展,在疲劳裂纹未完全贯穿顶板之前,检测难度大,且难以采取有针对性的加固措施,因此纵肋与顶板疲劳易损细节是钢桥面板危害最为严重的疲劳易损细节[2-3]。

纵肋与顶板疲劳易损细节的疲劳应力主要由钢桥面板结构尺寸所决定,其中横隔板间距是重要的影响因素之一。本文基于ANSYS有限元软件,分析了实桥中常见的横隔板间距分别为2 m、2.5 m和3 m的纵肋与顶板疲劳易损细节的疲劳应力。通过本次对比研究,有利于设计者提高对钢箱梁疲劳应力的认识及正确把握横隔板间距的选取。

1 疲劳节段模型

本文以国内某斜拉桥钢箱梁为工程案例,其钢箱梁纵肋与顶板疲劳易损细节采用单面焊焊接工艺。为方便理解,图1所示为单个纵肋的钢桥面板示意图,以说明钢桥面板纵肋与顶板单面焊疲劳易损细节所在位置。

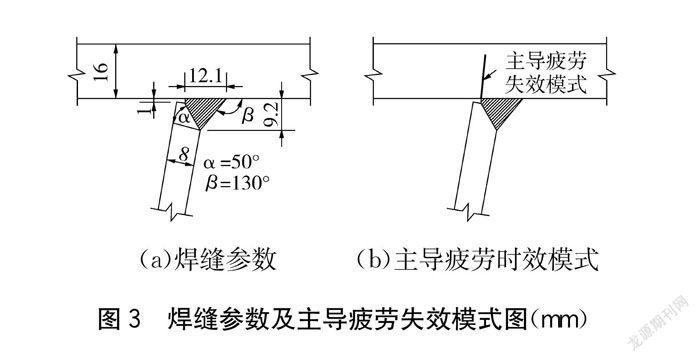

结合相关研究资料[1],钢桥面板疲劳易损细节所产生的疲劳问题属于局部问题,横向可取5个纵肋,纵向取4个横隔板的节段足尺模型就能够反映纵肋与顶板疲劳易损细节的疲劳特性。此处按照上述原则选取疲劳节段足尺模型,主要尺寸参数如下:横隔板间距为L,L取2 000 mm、2 500 mm和3 000 mm,纵肋悬臂端长度为500 mm,纵肋尺寸为300 mm×300 mm×8 mm(高×上部开口宽×厚),顶板厚度为16 mm,横隔板厚度为14 mm,取关注位置位于第二跨跨中中间纵肋处。疲劳节段模型几何尺寸和关注位置如图2所示。钢桥面板纵肋与顶板疲劳易损细节主要尺寸为:顶板焊脚尺寸为12.1 mm,焊根未熔透高度为1 mm,焊缝纵肋处焊趾至顶板底面高度为9.2 mm,焊缝角度α和β分别为50°和130°。根据实桥统计结果,钢桥面板纵肋与顶板疲劳易损细节主导疲劳失效模式为焊缝萌生于焊根沿顶板厚度方向扩展,焊缝参数和主导疲劳失效模式如图3所示。

2 有限元模型

2.1 边界条件及荷载

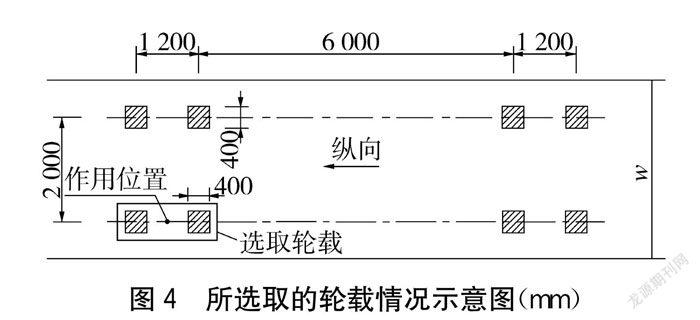

为了反映图2所选取的疲劳节段足尺模型在钢箱梁中的约束情况,根据实际变形特点,模型横向对两侧顶板进行约束,纵向对一侧悬臂端部顶板与纵肋进行约束,模型竖向对4个隔板底部进行约束,以确保疲劳节段足尺模型能够纵向变形。此处所施加的荷载选取为欧洲规范的标准疲劳车荷载模型[4],横向轮距为2.0 m,纵向最小轮距为1.2 m。根据相关文献资料[3],疲劳应力受单侧相邻的最小轮距的影响,疲劳应力不受横向2.0 m轮距的影响,因此,实际加载时,选取单侧相邻的两个轮进行加载,所选取的轮载如图4所示,其中w为欧洲规范中疲劳车轮廓宽度。

根据参考文献[3],确定模型横向加载位置,即骑纵肋加载形式。就该形式下钢桥面板纵肋与顶板疲劳易损细节疲劳应力较为不利,同时该横向加载位置也为钢桥面板典型疲劳加载工况。纵向加载考虑到第一跨和第三跨对中跨的卸载作用,加载时纵向采用三跨范围内进行移动加载,以获得纵向疲劳应力历程曲线。

2.2 有限元模型

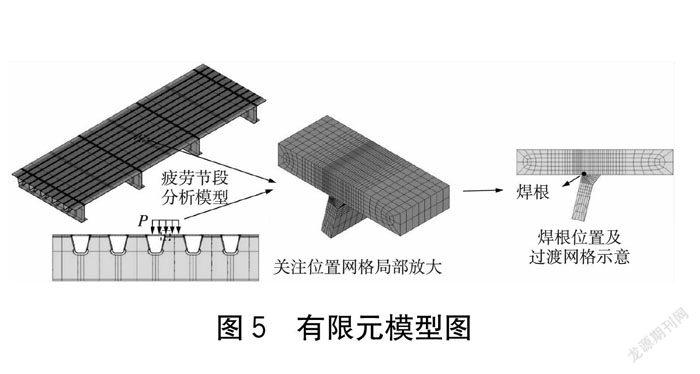

基于ANSYS有限元软件,对所选取的疲劳节段足尺模型进行离散化,跨中关注位置采用solid95二次实体单元,其余位置采用solid45实体单元。对跨中关注位置有限元网格进行细化,网格尺寸控制在4 mm以内,以提高计算精度。模型网格整体采用结构化网格形式,其中顶板横向关注位置至非关注位置区域采用过渡网格形式,以提高计算精度和效率。有限元模型如下页图5所示。

3 结果分析

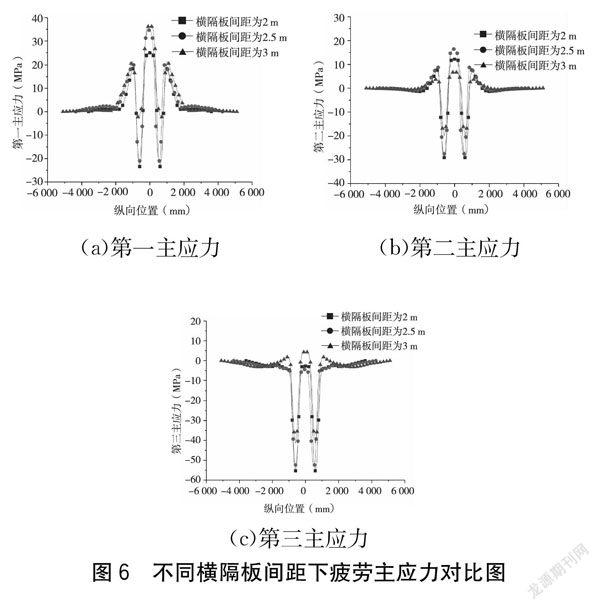

通过ANSYS有限元软件进行参数化建模,可以很方便地得到横隔板间距分别为2 m、2.5 m和3 m的三种有限元模型。主应力是衡量钢桥面板疲劳应力的重要指标,此处通过提取第一至第三主应力,有利于设计人员加深对钢桥面板纵肋与顶板疲劳易损细节疲劳特性的认识。模型纵向加载时,取纵向移动步长为100 mm,由于结构对称,且双轮作用下的疲劳应力可通过单轮应力进行影响线叠加得到,因此,为便于分析,加载时采用单轮进行加载。三种横隔板下加载步数分别为:横隔板间距为2 m时,加载步长为31荷载步;横隔板间距为2.5 m时,加载步长为39荷载步;横隔板间距为3 m时,加载步长为46荷载步。通过提取计算结果,得到三种横隔板间距下的疲劳主应力曲线如图6所示。

计算结果表明:(1)横隔板间距对钢桥面板纵肋与顶板疲劳易损细节疲劳应力影响较大。就第一主应力至第三主应力变化曲线而言,主压应力水平较大,因此该疲劳易损细节在欧规疲劳车作用下,受力以主压应力为主。

(2)从钢桥面板纵肋与顶板疲劳易损细节纵向疲劳应力历程曲线可知,横隔板间距为2 m、2.5 m和3.0 m的疲劳主压应力幅分别为55.3 MPa、52.4 MPa和45.9 MPa。由于该细节具有峰值较大的焊接残拉应力[1],因此,相比较而言,考虑残余应力后,横隔板间距为3 m时,疲劳性能较好。

(3)三种横隔板间距下,疲劳应力幅均较低,均满足欧洲规范<71 MPa的要求[4]。

4 结语

(1)基于ANSYS有限元软件,分别得到了横隔板间距分别为2 m、2.5 m和3 m的三种钢桥面板纵肋与顶板疲劳易损细节纵向疲劳应力历程曲线。

(2)钢桥面板纵肋与顶板疲劳易损细节疲劳应力受主压应力幅控制,三种横隔板间距下疲劳应力幅均满足欧规要求,且当横隔板间距为3 m时,疲劳应力幅相对较小。

参考文献

[1]张清华,卜一之,李 乔.正交异性钢桥面板疲劳问题的研究进展[J]. 中国公路学报,2017,30(3): 14-30.

[2]卜一之,金正凱,黄 云,等. 钢桥面板纵肋顶板焊缝疲劳裂纹扩展的关键影响因素[J]. 中国公路学报,2019,32(9): 61-70.

[3]罗鹏军,张清华,龚代勋,等.钢桥面板U肋与顶板双面焊连接疲劳性能研究[J].桥梁建设,2018,48(2):19-24.

[4]EN1993-2.Eurocode 3,Design of Steel Structures [S].

作者简介:

伍晓伟(1992—),硕士,工程师,主要从事道桥设计工作;

孔凯歌(1989—),硕士,工程师,主要从事桥梁结构设计工作。