大型钢吊箱围堰设计及施工关键技术

2022-06-06江羽习韦权陈家海

江羽习 韦权 陈家海

摘要:深水高桩承台施工通常采用的方法包括无底钢围堰和有底钢吊箱等。文章结合都安至巴马高速公路主线红水河特大桥主墩承台施工实例,研究钢吊箱围堰设计及施工关键技术。通过科学严谨的设计及施工,该工程主墩承台顺利完成施工,且特大桥已建成通车,可为同类桥梁主墩承台施工提供参考。

关键词:高桩承台;钢吊箱;封底混凝土;围堰设计

中图分类号:U443.16+2

0 引言

对于深水高桩承台施工,目前通常采用的方法包括无底钢围堰和有底钢吊箱等,其中钢套箱若增设底板后,即成为钢吊箱。贺州至巴马高速公路(都安至巴马段)三分部主线红水河特大桥3#墩和4#墩承台位于红水河中,施工工期紧,是该项目的控制性工程[1]。

项目结合现场施工的实际情况,经与双壁钢吊箱进行技术、经济比较,采用了单壁钢吊箱施工工艺。为了最大化节省施工成本,在设计钢吊箱结构时,引入灰色关联分析原理[2],对钢吊箱系统进行结构设计优化,钢吊箱底板、壁板均可采用装配式安装,壁板作为挡水的同时,兼做承台的侧模板,施工速度快,结构安全可靠,具有较大的推广前景,取得了良好的经济效益和社会效益。

1 工程概况

贺州至巴马高速公路(都安至巴马段)主线红水河特大桥主桥跨径分布为(100+185+100) m预应力混凝土连续刚构箱梁,主桥全长385 m。其中,该特大桥的3#墩、4#墩位于水中,设计为高桩承台下接群桩基础,采用搭设栈桥及钢平台方式施工桩基,再利用钢平台进行钢吊箱围堰施工。主线红水河特大桥布置图如下页图1所示。

2 钢吊箱结构设计

钢吊箱设计为单壁、单室、有底结构,其原理是通过钢吊箱的壁板和封底混凝土,为承台施工提供无水的施工环境,满足承台在水中进行施工,钢吊箱壁板兼做承台的侧模板[3]。钢吊箱整体结构采用型钢和钢板的组合结构,钢吊箱结构形式由底板系统、侧板系统、内支撑系统、抗拉压杆系统和悬吊系统等五部分组成[4]。

2.1 钢吊箱结构组成

底板系统:底板设计横桥向主梁为双Ⅰ40a工字钢,顺桥向次梁为Ⅰ32a工字钢,底板钢板厚度为8 mm,作为封底混凝土浇筑的承重结构。

侧板系统:钢吊箱沿周长方向单节共分为22块单元,其中单节长边分7块,宽边分4块,在发挥止水作用的同时,兼做承台的侧模。侧板钢板、背肋(角钢、槽钢)和钢板焊接,大背楞与背肋连接。

内支撑系统:由双拼Ⅰ32#b工字钢围檩和529×10 mm钢管支撑构成,抵抗侧板水压力,确保结构的安全可靠。

抗拉压杆系统:由双拼[20a槽钢抗拉压杆将钢护筒和底板系统连接成整体,在不同的施工阶段起到抗拉、抗压的安全储备及钢吊箱的定位作用。

悬吊系统:将32精軋螺纹钢、双拼Ⅰ40#a工字钢横梁、扁担梁、千斤顶设在桩基钢护筒上,通过悬吊系统将整个钢吊箱下放到设计的标高。

连接件:侧板间、底板和侧板间采用螺栓连接,侧板底部法兰于底板钢板,并在侧板法兰间夹橡胶止水条[5]。

2.2 钢吊箱结构计算

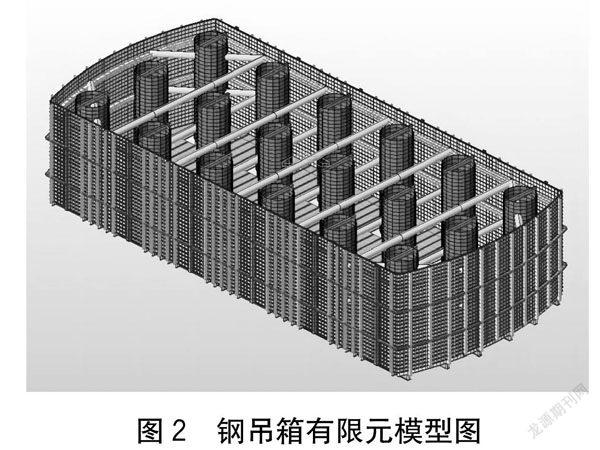

以相关规范作为设计依据资料,并根据钢吊箱下放就位采用现场拼装,悬吊下放的特点,分别对钢吊箱的安装、下放、浇筑封底混凝土、围堰内抽水完成和浇筑承台混凝土五个工况的结构安全性进行验算[6]。采用Midas Civil有限元软件进行结构计算,有限元计算模型如图2所示。

2.2.1 拼装钢吊箱工况

荷载组合1:1.1钢吊箱自重+1.4施工荷载。

本工况施工内容为焊接拼装平台的牛腿、安装吊箱底板、吊装系统和钢吊箱壁板,支撑系统为每个钢护筒上的牛腿结构,底板分块安装,吊装到位后安装悬吊系统。荷载为底板自重(包括围边杆件)和底板安装的施工荷载。结构自重由软件按照材料密度和杆件截面大小以及长度自动计算,牛腿与钢护筒的连接采用固结边界条件,底板搭接在牛腿上,模型的边界条件采用弹性连接,模拟工字钢牛腿与底板骨架梁的接触。本工况主要对拼装平台牛腿结构、焊缝、底板纵横梁、底板钢板构件的强度和刚度进行验算。

2.2.2 下放钢吊箱工况

荷载组合2:1.1钢吊箱自重。

此工况主要考虑钢吊箱结构各杆件及其整体的安全性,分别对钢吊箱的底板纵横梁、底板钢板、侧壁板、侧壁板的加劲肋和背楞、支撑系统的钢管支撑和围檩、下放悬吊系统的上扁担梁和吊杆的强度和刚度进行验算。

2.2.3 浇筑封底混凝土工况

荷载组合3:1.1钢吊箱自重+1.1封底混凝土重。

此工况主要考虑钢吊箱结构各杆件及其整体的安全性,分别对钢吊箱的底板纵横梁、底板钢板、钢护筒、侧壁板、侧壁板的加劲肋和背楞、支撑系统的钢管支撑和围檩、抗拉压杆的强度和刚度进行验算。

2.2.4 高水位围堰内抽水工况

荷载组合4:1.0钢吊箱自重+1.0壁板水压力+1.0动水压力。

此工况主要考虑钢吊箱结构各杆件及其整体的安全性,分别对钢吊箱侧壁板、侧壁板的加劲肋、背楞、支撑系统的钢管支撑和围檩的强度和刚度进行验算。

2.2.5 低水位浇筑承台混凝土工况

荷载组合5:1.1钢吊箱自重+1.1封底混凝土重+1.1承台混凝土湿重+1.0低水位浮力。

此工况主要验证在钢吊箱自重、封底混凝土重和承台混凝土湿重作用下钢吊箱抗下滑力是否满足要求。

2.2.6 封底混凝土强度计算

混凝土强度计算考虑的工况有:(1)高水位围堰内抽水完成:高水位浮力+封底混凝土自重;(2)低水位浇筑承台混凝土:低水位浮力+封底混凝土自重+承台混凝土重荷载。这两种工况主要验证在外荷载作用下,封底混凝土的面板是否会出现开裂的情况。

封底混凝土标号为C30,钢护筒的中心间距为6.25 m,钢护筒直径为2.4 m。按照单向板模型计算,计算跨度为6.25-2.4=3.85 m,宽度为1 m,截面高度为1.3 m。两端边界条件均为约束三个方向的平动,偏安全计算,不考虑底板型钢骨架的作用[7]。

混凝土强度计算考虑的工况有:

(1)高水位围堰内抽水完成:高水位浮力+封底混凝土自重。

(2)低水位浇筑承台混凝土:低水位浮力+封底混凝土自重+承台混凝土重。

高水位浮力为70 kN/m,低水位浮力为60 kN/m,承台混凝土重为52 kN/m,封底混凝土重为33.8 kN/m。

高水位围堰内抽水完成工况下的封底混凝土内力如图3所示。

由计算结果可得,跨中的弯矩最大,最大值为67.1 kN/m。

抗弯惯性矩:

I=bh312=1×1.3312=0.183 m3

板顶拉应力为:

σ=MmaxyI=0.183 MPa <1.43 MPa

板顶不会开裂,满足要求。

低水位浇筑承台混凝土工况下的封底混凝土内力如图4所示:

由计算结果可得,跨中的弯矩最大,最大值为47.8 kN/m。

抗弯惯性矩:

I=bh312=1×1.3312=0.183 m3

板底拉应力为:

σ=MmaxyI=0.131 MPa<1.43 MPa

板底不会开裂,满足要求。

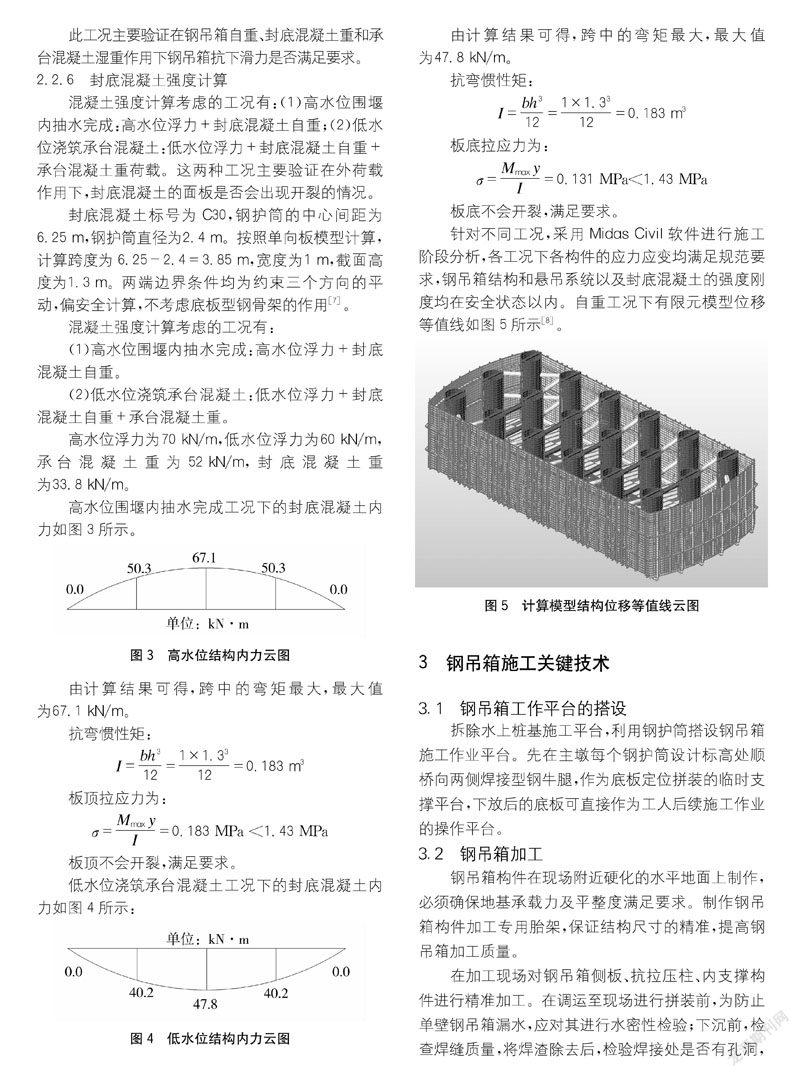

针对不同工况,采用Midas Civil软件进行施工阶段分析,各工况下各构件的应力应变均满足规范要求,钢吊箱结构和悬吊系统以及封底混凝土的强度刚度均在安全状态以内。自重工况下有限元模型位移等值线如图5所示[8]。

3 钢吊箱施工关键技术

3.1 钢吊箱工作平台的搭设

拆除水上桩基施工平台,利用钢护筒搭设钢吊箱施工作业平台。先在主墩每个钢护筒设计标高处顺桥向两侧焊接型钢牛腿,作为底板定位拼装的临时支撑平台,下放后的底板可直接作为工人后续施工作业的操作平台。

3.2 钢吊箱加工

钢吊箱构件在现场附近硬化的水平地面上制作,必须确保地基承载力及平整度满足要求。制作钢吊箱构件加工专用胎架,保证结构尺寸的精准,提高钢吊箱加工质量。

在加工现场对钢吊箱侧板、抗拉压柱、内支撑构件进行精准加工。在调运至现场进行拼装前,为防止单壁钢吊箱漏水,应对其进行水密性检验;下沉前,检查焊缝质量,将焊渣除去后,检验焊接处是否有孔洞,并在焊缝处涂煤油,检验其背面是否有渗出。若出现漏水现象,应重新补焊。

侧板加工尤其要控制焊接热应变导致的结构变形,变形过大则容易导致后期安装时法兰螺栓孔无法对上,影响侧板的安装。控制焊接热应变的方法是:(1)先将大背楞焊接在组合钢模板上,通过大背楞本身的刚度来限制模板的变形;(2)要采取跳焊、对称焊的方式,防止局部焊接热应变过大导致侧板扭曲。

3.3 底板安装

底板施工采用汽车吊将纵横主、次梁下放安装,再在底板次梁上安装钢板,安装完第一块底板后,接着采用同样方法安装相邻的底板,将相邻的底板精确调平后,形成钢吊箱的底板。

为保证封底混凝土在钢护筒连接处的厚度,发明了一种钢吊箱底板与钢护筒间空隙堵漏结构,专利号为:201921859649。

该装置采用常用的型钢板材加工安装,结构简洁,安装方便。砂袋堆放标高比钢吊箱底板标高低,保证了封底混凝土与钢护筒之间的接触面积满足设计要求,砂袋位置不会造成封底混凝土握裹力的损失,保证了围堰结构的安全。将砂袋在下放钢吊箱前装填到凹槽中,使砂袋可在下放钢吊箱前装填固定在钢吊箱底板上,减少了大量的水下封堵工作,保证了作业人员的安全,提升了作業效率。

3.4 钢吊箱抗拉压柱装置的安装

抗拉压柱采用双拼槽钢制作,与钢护筒通过槽钢进行连接,拉压柱底端与吊箱底板焊接,上部在每个钢护筒标高为157.5 m处设置滑槽,待吊箱下放到位并纠偏、定位准确后,上部连接槽钢与拉压柱及钢护筒再进行焊接固定,连接时均要采用双面满焊焊接。抗拉压柱设在钢护筒上、下游侧,在不同的施工阶段起到抗拉、抗压的安全储备及钢吊箱的定位作用。

3.5 悬吊系统的安装

在桩基钢护筒顶部设置悬吊系统。悬吊系统由千斤顶及精轧螺纹钢组成,进行钢吊箱下放。悬吊系统底吊点与底板主梁连接,根据结构受力分布共设置8个单个顶升力为80 t的液压千斤顶。

3.6 钢吊箱侧板的拼装

钢吊箱在加工厂分块加工好,经检验合格后,用平车转运到拼装现场,在作业平台上用吊车起吊拼装。

先调平底板,复核底板的平面尺寸和平整度,在已经安装好的吊箱底板上精确放样出钢吊箱壁的位置,用吊车将钢吊箱侧壁逐块吊装就位。在吊装过程中要对每块壁板进行精确定位,控制垂直度。每块壁板调整到位后要先采用槽钢把壁板与钢护筒进行点焊临时固定,槽钢上下各两根与壁板组成稳定结构,对壁板进行初步固定。通过预先开好的螺栓孔把侧板和底板通过螺栓连接稳固,侧板与侧板、侧板与底板间设置PEF泡沫板止水条。侧板的拼装顺序是采取对称拼装,严格控制侧壁板的垂直度和平面位置,按照序号先后进行对称安装,编号相邻的板块可同时安装。

3.7 钢吊箱下放

钢吊箱安装完侧板围檩后,在桩基钢护筒上用千斤顶和精轧螺纹设置悬吊系统。用沙袋封堵底板与钢护筒间的缝隙,割除牛腿和临时固定构件,将钢吊箱试提5 cm,确保悬吊系统的工作性能后进行钢吊箱的下放。在下放过程中,为确保悬吊系统下放的同步性,在钢吊箱四周的侧板处用全站仪精准放样,用油漆画出不同标高的水平横线,以观察横线的标高来确定钢吊箱下放是否同步。同时,在悬吊系统的每个千斤顶处,采用钢卷尺来测量每次下放的高程,确保每次下放高程的一致性。每次下放偏差控制在1 cm以内,并在下一个下放行程进行及时纠偏。

3.8 钢吊箱内施工

钢吊箱下放到位并调整位置符合要求后,将抗拉压杆的上端与钢护筒焊接,将侧板与钢护筒焊接(不能将侧板与施工平台焊接,防止平台振动,扰动钢吊箱侧板或未凝固的混凝土)。下放前在钢护筒侧板水位标高下游处开两个孔,在浇筑封底混凝土期间维持钢吊箱内外水头的平衡。封底采用C30水下混凝土,采用两台天泵浇筑。封底混凝土浇筑期间对已浇筑混凝土的标高进行勤量测,确保封底的施工质量。封底混凝土静养7 d后进行钢吊箱内抽水、设置内支撑、桩头破除、承台钢筋绑扎及混凝土浇筑施工等工序[9]。

4 结语

本项目采用的单壁、单室、有底钢吊箱结构,其壁板直接作为承台模板使用,并发挥阻水创造内部无水施工环境的作用。承台施工完成后,壁板可以回收再利用,节省了钢材的用量。下放过程中采用千斤顶,结构轻便,人工操作即可,可以节省机械台班费用。

钢吊箱各结构部件通过在标准胎架上生产加工,加工尺寸精准度高,侧板之间通过高强螺栓连接,拼装简单。经过合理设计与理论计算,结构简单,各构件的受力明确,结构安全可靠。

在钢吊箱围堰加工过程中需格外关注焊接应变问题,在浇筑封底混凝土过程中需要防止结构受到扰动。本项目在封底混凝土实施过程中出现局部裂纹,有渗水情况,通过研究大量实例发现封底混凝土渗水情况普遍存在,因此未来可以创新设计,考虑少浇筑封底混凝土甚至不浇筑封底混凝土,使围堰的施工更加安全可靠。

参考文献

[1]陈家海,张 勇,张坤球,等.基于灰色关联分析的钢吊箱结构设计优化方法[J].公路,2020,65(4):187-191.

[2]张 勇.大桥深水承台钢吊箱设计及施工研究[J].西部交通科技,2018(5):116-118.

[3]钟 祺,郑春雨,卫 康,等.复杂地质深水环境中钢围堰类型比选及设计研究[J].公路,2021,66(10):210-215.

[4]周宏伟.深水双壁钢吊箱围堰施工关键技术研究[J].山西建筑,2021,47(21):98-99,102.

[5]劉晓敏,石怡安,强伟亮,等.高潮差深水基础大型双壁钢吊箱设计与施工技术研究[J].施工技术,2021,50(5):59-61,76.

[6]郁光耀.深水施工双壁钢吊箱围堰关键技术研究[J].公路,2020,65(4):221-224.

[7]黄 宇.复杂海况下哑铃型承台钢吊箱围堰设计与施工[J].公路,2020,65(1):128-134.

[8]张战凯,边鹏飞.深水桥梁基础单壁钢吊箱设计及施工[J].公路,2018,63(7):221-225.

[9]赵 明,胡乙民,邱 明,等.双壁钢吊箱在深水基础中的应用[J].公路,2016,61(6):199-202.

作者简介:

江羽习(1969—),高级工程师,主要从事路桥施工技术研究工作;

韦 权(1994—),工程师,主要主要从事道路桥梁施工技术管理工作;

陈家海(1991—),硕士,工程师,主要从事道路桥梁施工技术管理工作。