专用车企业材料利用率提升途径的探讨

2022-06-06马门强张付叶马门发高昂马金成

马门强 张付叶 马门发 高昂 马金成

摘 要:本文针对钢材焊接加工型专用车企业,从板材和型材方面入手,联系设计、生产、工艺、销售等部门,就材料利用率问题,进行了一個简要的分析,探讨专用车企业材料利用率提升的途径。

关键词:钢材材料利用率; 降低生产成本

1 前言

材料利用率是反映材料利用程度的指标。通常指产品中包含材料的数量在材料(原材料)总消耗数量中所占的比重,即已被利用的材料与实际消耗的材料之比。材料利用率越高,意味着用同样数量的材料可以生产更多的产品。

当今社会市场竞争异常激烈,控制成本,提高质量成为公司成长的头等大事。尤其这几年,在整体经济环境较为严峻的形势下,市场不景气,“开源”倍受压力, “节流”倍感重要。科学管理、控制内耗、降低成本才能在这个市场环境下立于不败之地。

2 材料利用的管理

管理出效益,进一步加深对提高材料利用率的认识,提高全员意识,规范材料利用的管理流程。

2.1 提升节约意识

加强宣传教育,增强员工节约意识,提高员工的自身素质,是解决问题的首要前提。充分认识钢材利用率指标在企业经济效益中的基础地位,主观能动性增强了,认真、细心工作,很多浪费都可以被发现、避免。销售、设计、工艺、生产等部门都是材料利用率控制的重要部门。

2.2 制定材料利用管理办法

界定各部门对材料利用的职责和权限。销售、设计、生产、工艺、采购相关部门针对性的制定操作性强的材料利用的管理办法,来规范材料的使用、报废等各方面的流程。做到各司其职、有章可依,在材料进出使用的全过程,建立严格的考核制度,奖惩分明,确保材料利用率指标落到实处。

2.3 加强对客户订单车型的引导

销售上根据客户需求,对客户主推某几种车型,以求生产达到批量化。便于部件的批量化生产使用,提高劳动效率、降低生产成本,同时也能提高材料的利用率。

3 材料的利用控制

3.1 图样的标准化

图样的标准化、通用,有利于原材料的采购和生产效率的提高。对于通用件,生产上可根据生产计划、材料的规格尺寸适量进行生产。以达到材料的利用、生产进度的合理优化。

图样的标准化,有利于稳定的综合分析,提供相对固定的定尺、倍尺采购规格。同时也能避免图样的多样化,产生较多的余料。

3.2 明确采购标准

定尺、倍尺采购。板材、型材采购不合理,与下料部件不匹配,导致零件排列、使用余料过多,影响材料利用率。为提升材料利用率,应根据产品所用材料的规格、尺寸等参数,尽可能的定尺或倍尺采购,但因供货规格、周期等多因素影响,也要核算材料价格,对比定尺、倍尺采购与常规采购后边角余料的综合成本差额,适时定尺采购有利于降低综合生产成本。

3.3合理的工艺排版

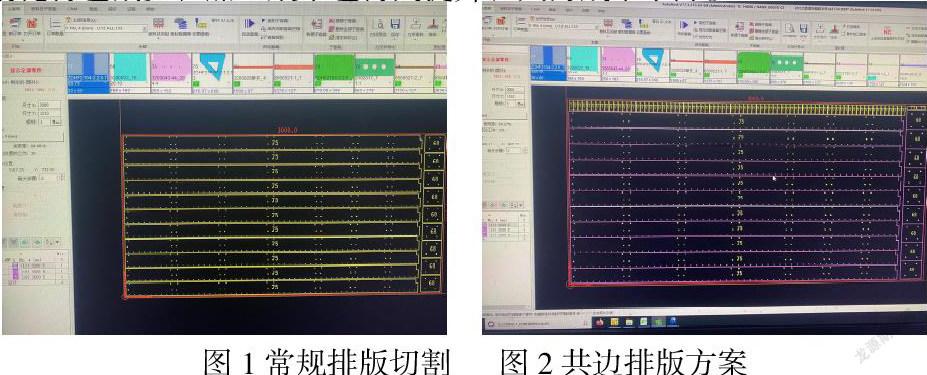

1、共边切割 减少工件间的搭边宽度,规范一个最经济的搭边值,或尽可能的共用边。数控切割机尽管采用数控编程操作,但对于切割轨迹还需要操作人员的人为干预。搭边宽度一般靠经验所得,有时不能保证为最经济的搭边。规范一个最经济的搭边值,或尽可能的共用边切割,有利于材料利用率的提高。如图1常规排版切割,图2共边排版方案。对比两种方案:在同规格板材上下料材料利用率由89.98%提升至94.27%;切割路径减少,相应的切割耗材也减少;加工效率也得到提升,人力成本下降。

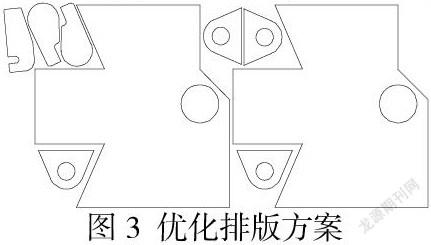

2、模块化套料排版 在切割的空白处同时加工成其它部件,争取一次性、最大化的将待切割零件安排在单张板面上,减少材料损耗和加工时间,提高了材料的利用率。优先根据单台用量进行板材排版,不会产生过多的部件及物料的积压。如图3优化排版方案,根据车辆所需部件数量,优化到一个模块里,方便数控切割时排列组合,也不会生产过多的零部件。

4 边角余料的利用

在实际生产中,虽然经过优化后的程序,仍然会产生余料。对边角余料的管理,二次优化利用,是在最后环节对材料利用率的控制。

4.1 分类管理余料

在切割现场,将边角料堆积在一起,而长时间的堆积的余料不清理,一直被掩埋在底下,一旦需要小板材下料时,却找不到小板材,只能从大板材上面切割,从而又形成余边料,如此恶性循还,导致余料越堆越多。余料管理不到位,无法做到资源的合理利用。

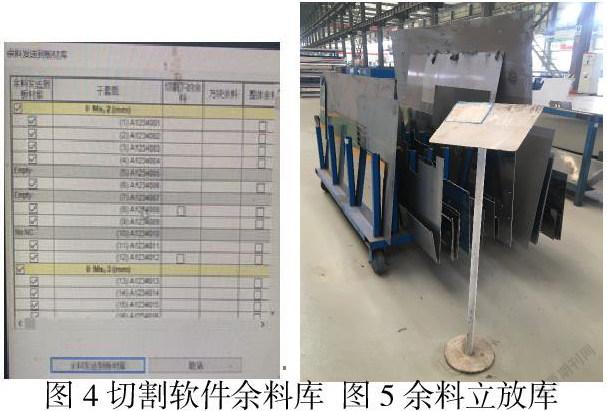

建立合理的余料库,把每次无法加工完的板材余料输入到余料库中,做到数据清晰可查,精准再利用。分类管理,根据余料大小、规格等要素进行分类,数控切割再利用、剪板综合再利用等处理方式,转至不同的余料库。

竖立摆放或其他合理的方式存放在一起。做到切割软件余料库与实物余料,账实相符,取用方便。便于边角余料的在利用。如图4切割软件余料库,图5余料立放库。

4.2 边角余料利用目视化看板

数控切割、剪板下料后的余料,根据边角余料分类标准,转运至相应工位加工其他部件。垫块、筋板、封板等小面积部件优先选用边角余料二次加工,避免使用整料加工再次出现余料的情况。

边角余料可加工部件图纸归纳上墙,制定边角余料利用目视化看板,使每个员工都知道怎么样利用边角料。避免员工实际作业时,对利用边角余料的利用心有余力不足的情况。

4.3 改变利用方式

根据边角余料规格、结构等因素。可改变原有的利用方式,完成对边角余料的再利用。

将型材余料加工成其他小面积板材部件;如图7,用矩管料头切割加工成工艺吊耳,提高材料利用率。激光管材切割机的应用能高效快捷加工。

5 结束语

利用率的控制是基础生产管理工作,是工艺技术水平的体现,也是降本的有效途径。应提升全员节约意识,抓住关键因素,严控过程管理,规范边角余料再利用,才能全面提升材料利用率,尤其是钢材利用率。钢材利用率的提升也将对专用车企业赢利能力有良好的促进作用。

参考文献:

[1]数控切割在材料利用上的应用 马门强、于东好 《金属加工(热加工)》2015年 第9期锻造/冲压/钣金

[2]浅谈激光切割质量控制 马启明、马金成、马门强等 《金属加工(热加工)》2020年第8期

[3]探讨专用车行业降低采购成本的多种有效方式 张付叶 《专用汽车》2021年第11期24-26

作者简介:马门强(1986—),男,安徽阜阳人,学士,工程师,研究方向为专用车制造。0FFC8821-E3A4-41E5-914A-E7A75059BBE1