提高综放开采采出率措施研究

2022-06-04陈文伟

陈文伟

(晋能控股集团山西王家岭煤业有限公司,山西 保德 036600)

综放开采具备煤炭产量高、成本低、顶板管理简单、经济效益明显等优点,在厚煤层开采中应用较为普遍[1-2]。但是在综放开采时受到粗放管理、设计滞后以及本身工艺水平等因素限制,常出现煤炭采出率不高问题。煤炭采出率可综合评价综放开采工艺水平以及现场技术管理水平,如何提高工作面煤炭回采率对综放开采工艺应用具有重要意义[3-5]。现阶段国家相关标准规定,综放开采工艺下采面、采区煤炭综合采出率应在93%、75%以上。文中以山西王家岭煤矿18105 综放工作面为研究对象,探究提高工作面煤炭采出率技术方法,以便在一定程度上提升矿井综放开采工艺水平。

1 工程概况

晋能控股集团山西王家岭煤业有限公司(以下简称王家岭煤矿)井田内主要含煤地层为石炭系上统太原组(C3t)和二叠系山西组(P1s)。批采区内稳定可采煤层,现阶段主要开采4 号煤层,煤层倾角一般6°,煤层厚度平均6.43 m,基本稳定。4 号煤层原始瓦斯含量较低,煤层具有自燃发火倾向性,顶板岩性以泥岩、坚硬灰岩为主,底板以泥岩、细砂岩为主。18105 综放工作面开采4 号煤层,工作面采放比设计为1∶1.68,全部垮落法管理顶板。根据现阶段煤炭开采参数测算,18105 工作面动用量为176.07 万t,开采量为151.56 万t,损失量为24.51 万t,工作面损失率为13.9%,回采率为86.1%。

2 采面煤炭损失影响因素分析

2.1 开采工艺损失

18105 工作面采用综放开采工艺,由于开采的4号煤层顶板为坚硬的灰岩,存在有大面积垮落来压风险。为此确保采面回采安全,一般采用留煤方式实现控制顶板垮落,具体留煤位置集中在端头位置,采面初采、末采阶段,具体回采工作面煤炭损失位置见图1 所示。

图1 回采工作面煤炭损失位置示意图

1)端头位置煤炭损失。在端头位置为了确保回采巷道围岩稳定,为采面留设安全出口,在采面上下端头两架液支架部分不放顶煤,少放煤岩厚度约为4.03 m。采面运输巷、回风巷宽度分别为4.3 m、3.8 m,则在采面倾斜方向上则有长度约为14.1 m 的条带无法放顶煤。

2)初采损失。18105 综放工作面在回采初期为避免顶板大面积空顶、突然垮落而出现大面积来压问题,在回采期间上部煤炭未能立即放出。在采面回采推进10 m 后才开始进行放顶煤工作,在初采期间为预防顶板来压而未回采的顶板构成了工作面初采损失。

3)末采损失。当推进至停采线10~20 m 时,为了确保回撤通道围岩稳定并为后续的综采设备拆除、回撤创造良好条件,在此阶段范围内需要在液压支架顶板上铺设金属网。金属网铺设后不再进行放顶煤工作,从而造成煤炭损失。此部分未放的顶煤构成末采损失。

从上述分析得出,在综放开采工艺条件下,初采、末采阶段以及端头位置煤炭损失量几乎是固定的,可通过经验公式进行计算。依据采面条件并结合经验公式计算得到18105 工作面在综放开采工艺开采条件下煤炭损失利率为5.3%。

2.2 放顶煤煤炭损失

在18105 综放工作面在回采放煤过程中引起的煤炭损失约占煤炭损失总量的75%。顶煤放煤效果与安息角、煤炭冒落性、放煤步距等因素有关。

1)安息角。根据有关研究成果表明,一般情况下煤炭自然滑落造成的安息角介于40°~45°。18105综采放工作面在回采期间,在液压支架前移影响下煤矸石有一定的冲击性,在煤矸石影响下煤炭安息角有所减少,从而顶煤中间夹角区域内形成有煤矸混合的损失区。

2)煤炭冒落性。由于工作面开采的4 号煤层硬度相对较大,顶煤常出现无法随工作面推进而自然冒落问题,有时需要人工对顶煤进行松动软化,在对顶煤松动弱化不到位的地方就极其容易导致煤炭损失。

3)放煤步距。在综放工作面回采过程中放煤步距使得顶煤煤炭损失沿着工作面推进方向呈现波浪形分布,放煤步距直接影响放煤次数以及放煤煤炭损失量。

2.3 保护煤柱以及现场管理

在工作面圈定过程中需要布置各类保护煤柱,为工作面安全回采创造良好条件。采面内留设的各种煤柱势必会造成煤炭资源损失。

现场管理与煤炭损失有密切关联。在采面生产过程中若未严格准守作业规程控制采煤机运行可能会产生一定的底煤损失,不按要求放煤会增加顶煤出现遗留量。

3 提高综放工作面煤炭回收率技术措施

3.1 减少综放开采工艺煤炭损失

王家岭煤矿在综放开采工艺方面煤炭损失量较大,主要原因是工作面布置不合理。从图1 可看出,增加综放工作面倾斜长度以及走向推进长度可在一定程度上降低综放开采工艺煤炭运输。因此,在地质条件、综放开采设备以及现场管理水平等条件允许情况下,适当增加采面斜长及推进长度有利于降低开采工艺导致的煤炭损失量。同时在现场应强化管理,严格准守作业规程进行煤炭开采工作。

3.2 顶煤及顶板弱化

在工作面前方200 m 以外区域,采用水力压裂、深度爆破等方式对顶板坚硬岩层、顶煤等进行弱化,通过增加顶煤以及顶板岩层裂隙实现提高顶煤冒落性,并降低顶板垮落引起的来压强度。现场应用表明,在回采工作面内采用水力压裂方式不仅可起到弱化顶板、顶煤作用,而且可增加煤体含水率,降低回采过程中粉尘产生量,现场应用效果较好。

3.3 放顶步距优化

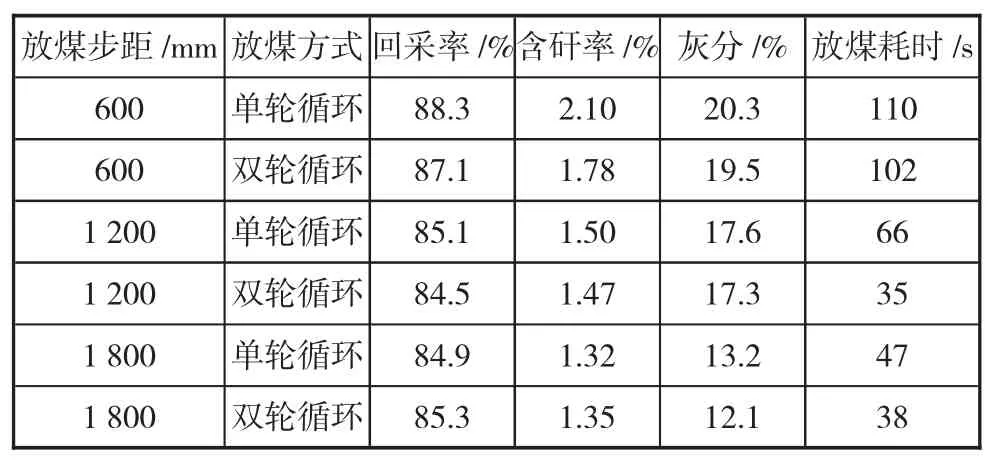

18105 工作面采煤机型号为MGD150-NW,截割深度为600 mm,现场分别对采一放一(采600 mm放一次顶煤)、采二放一(采1 200 mm 放一次顶煤)、采三放一(采1 800 mm 放一次顶煤)下的煤炭回采率进行统计,具体结构见表1。

表1 不同放顶步距煤炭回采率统计结果

从表1 中看出,采用采一放一方时虽然煤炭采出率较高,但是存在煤炭灰分含量高、煤质差、含矸量高以及放煤时间耗时长等问题;采二放一以及采三放一两种不同放煤方式下煤炭采出率、原煤中灰分以及含矸率等接近,但是采三放一时放煤效率更高。因此,综合比对将采面放煤步距优化为1 800 mm,放煤方式选择双轮顺序放煤。

4 结论

1)4 号煤以及顶板坚硬从而使得煤体冒落性较差、采面回采时矿压显示明显,提出采用水力压裂技术对顶煤及顶板进行弱化,在提高煤体冒落性同时降低顶板岩层强度,进而增加煤炭回采率。

2)对影响18105 综采放工作面煤炭回采率的因素进行分析,并综合煤质、放煤时间以及现场操作便捷程度等方面对放煤步距进行优化,最终将放煤步距优化为1 800 mm。

3)在后续采面布置时,通过适当增加采面斜长以及推进距离,可在一定程度上降低采面端头、初采及末采期间煤炭损失。