65Mn 薄板坯边部内裂缺陷分析与控制

2022-06-04魏升辉侯明山王海龙高小尧张宝宁李宏伟

魏升辉,侯明山,王海龙,高小尧,李 娜,张宝宁,李宏伟

(河钢集团唐钢公司,河北 唐山 063011)

65Mn 优质碳素钢板含碳量高,具有淬透性好、脱碳倾向少、价格低廉及切削性好等优点,用途广泛。唐钢FTSR 薄板坯连铸连轧生产线采用了铸坯动态液芯压下技术,该技术具有冷却速率快、铸坯等轴晶多、凝固组织和析出物细小、成分偏析小的优点[1-2]。但是在FTSR 生产线上开发1 000~1 250 mm 断面65Mn 钢时,发现带钢边部存在较多的翘皮缺陷,严重影响产品质量,造成了部分热轧卷的降级和报废。由于热轧卷带钢翘皮缺陷影响产品的合格率,国内外学者对翘皮缺陷也进行了大量的研究。研究得出,表面带钢翘皮缺陷与夹渣物卷入、二次冷却不均匀、连铸机支撑辊设备精度出现偏差、轧制工艺及加热制度等因素有关[3-8]。

通过对1 000~1 250 mm 断面65Mn 热轧钢卷边部翘皮缺陷的成因进行分析,结合65Mn 铸坯二冷段凝固特点,确认了导致热轧卷产生边部翘皮缺陷的原因,采取相应控制措施后,热轧钢卷产生翘皮缺陷的数量大幅降低,满足了用户的要求。

1 65Mn 带钢边部翘皮缺陷产生的原因分析

铸坯表面裂纹、气泡、结晶器卷渣、轧制过程的工艺参数设定等均会导致热轧卷带钢边部翘皮缺陷的产生。针对唐钢生产的1 000~1 250 mm 断面65Mn热轧卷带钢边部存在翘皮缺陷,且对应位置的铸坯出现内裂缺陷,分别对内裂和翘皮缺陷进行研究。

1.1 65Mn 铸坯内裂缺陷

对存在缺陷的1 100 mm 断面65Mn 钢的中间坯进行取样,发现铸坯在距离边部60 mm 位置处有较为明显的孔洞,如图1-1、图1-2 所示;对孔洞边缘处进行金相组织观察,得到金相形貌,如图1-3 所示。从图1-3 中可以看出,铸坯缺陷处组织不均匀,有明显的铁素体大量集中现象。中间坯表面孔洞的产生可能是由连铸产生的气泡、夹渣和内裂等因素造成。图2 为边部质量缺陷较轻的65Mn 中间坯横截面。从图中可以看出,65Mn 铸坯边部较轻的内裂缺陷经过后续工序可能轧合,但是如果内裂缺陷比较严重的话,经过粗轧后会形成如图1-1 所示的孔洞现象。因此,图1 所示的孔洞是由于铸坯内裂所导致。

图1 存在边部质量缺陷的65Mn 中间坯

图2 65Mn 边部内裂缺陷的中间坯截面

1.2 65Mn 边部翘皮缺陷

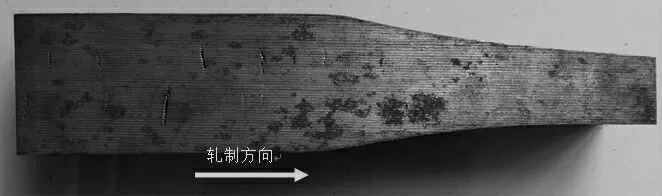

1 000~1 250 mm 断面65Mn 带钢表面边部位置有翘皮缺陷,且缺陷出现的频次约为50~60 处/卷,严重影响用户使用。典型的1 100 mm 断面65Mn 带钢边部翘皮缺陷宏观形貌如图3 所示。

图3 65Mn 板材边部上缺陷

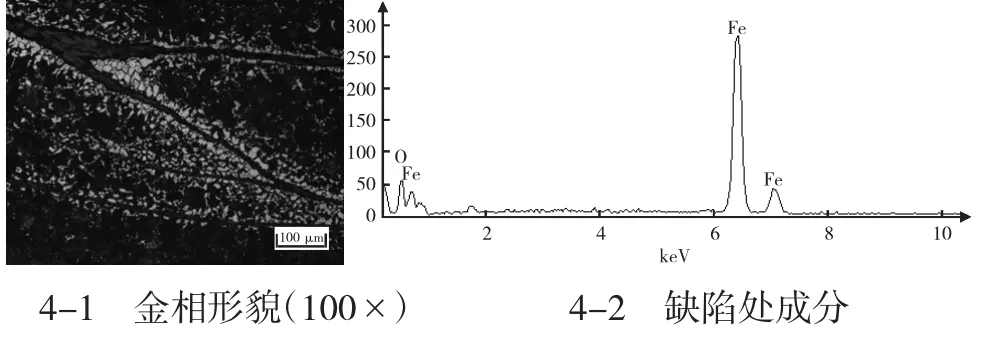

从图3 可以看出,65Mn 钢表面缺陷在经过轧制后变为沿轧制方向延伸的缺陷,该缺陷距离边部平均约为60 mm。在金相显微镜下对缺陷部位进行观察,得到缺陷处的金相形貌,如图4-1 所示。从图4-1 可以看出,翘皮缺陷处组织与正常组织有明显差别,缺陷部位组织的脱碳情况严重,铁素体较为集中,其他部位组织为均匀的珠光体。对存在缺陷的带钢进行后续加工,会出现开裂现象,严重影响用户使用。此外,对缺陷部位进行电子探针扫描,扫描结果如图4-2 所示,没有发现任何杂质元素。由此可以得知,边部翘皮表面缺陷不是由卷渣造成。结合图1 所示的铸坯孔洞位置与带钢边部翘皮缺陷的位置与形貌可以确定,带钢边部翘皮缺陷是由铸坯内裂形成的孔洞在经过后续轧制所形成。

图4 65Mn 边部翘皮缺陷

1.3 原因分析

通过对65Mn 铸坯与带钢边部缺陷进行研究,初步可以认定65Mn 边部缺陷形成于连铸工序,主要是由于铸坯内裂引起,与卷渣、气泡、轧制工艺无关。连铸坯内部裂纹缺陷的形成与其凝固过程紧密相关。连铸坯凝固传热是一个分阶段的热量传递过程。一次冷却区在结晶器内形成足够厚的坯壳;二次冷却区使铸坯坯壳完全凝固。根据65Mn 铸坯高温塑性热模拟研究[9-10]结果可知,65Mn 铸坯的塑形与其所经历的温度变化有关。在连铸机中,随着传热的进行,温度逐渐下降,坯壳发生δ→γ→α 的相变,特别是在二冷区,坯壳温度的反复下降和回升,使得铸坯组织发生变化,实质上相当于“热处理”过程。同时由于溶质元素的偏析作用,可能发生硫化物、碳化物质点在晶界处沉淀,增加了钢的高温脆性,对铸坯质量有重要影响。铸坯内部裂纹主要发生在二冷区,与二冷水分布的均匀性密切相关,因此对二次冷却的过程进行合理、有效的控制是十分重要的。

二次冷却的过程优化需要考虑表面温度最大冷却速率和回温速率。表面回热在铸坯凝固前沿产生拉应力,从而产生内裂纹;而表面快速冷却,在铸坯表面产生拉应力,从而产生表面裂纹和扩展已产生的裂纹。因此应避免铸坯从一区到另一区时表面温度发生过大的回升或大幅度下降,一般要求铸坯长度方向上的冷却速率不超过200 ℃/m,温度回升速率不超过100 ℃/m[11-13]。

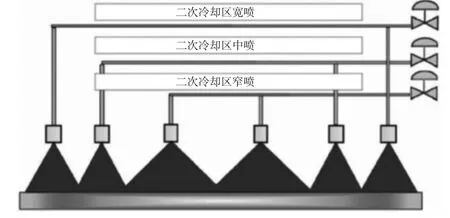

FTSR 产线在生产1 000~1 250 mm 断面65Mn钢时,二次冷却区的冷却主要依靠中喷与窄喷,连铸二次冷却区水量分布示意图如图5 所示。窄喷主要冷却中心两侧各450 mm 区域内的铸坯,中喷主要冷却距离中心350~665 mm 区域内的铸坯,中喷与窄喷水量有约100 mm 交叉区域。1 100 mm 断面65Mn 铸坯边部缺陷的位置与二次冷却区的中喷和窄喷水量交叉处位置对应。由此可知65Mn 铸坯边部内裂是由铸坯表面回热产生的拉应力和中喷水及窄喷水交叉处强冷产生的拉应力的合力所致,因此对65Mn 带钢边部裂纹敏感区域采取相应的弱冷。

图5 连铸二次冷却区水量分布示意

2 缺陷改善措施及效果

对65Mn 边部缺陷原因进行分析可知,通过改变和调整65Mn 二次冷却区水量,改善了铸坯边部质量。先降低窄喷水量,随后增加中喷水量,即减少二次冷却区的边部中喷和窄喷交叉处水量,降低中喷与窄喷交叉位置处的冷却速率,同时使中喷和窄喷水量交叉区域远离边部区域,达到铸坯横向温度的均匀分布,从而保证铸坯高温塑性,并减少铸坯内部凝固和回温产生的应力。

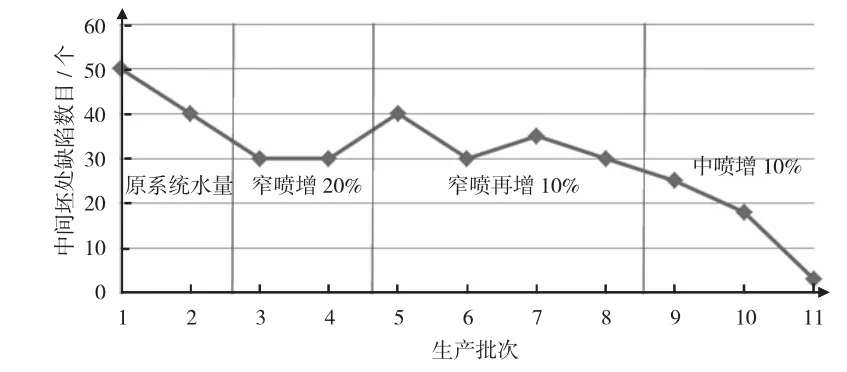

在生产实际过程中,二冷水调整过程及水量调整后对应中间坯缺陷数目的统计结果如下页表1 所示,绘制得到对应关系如下页图6 所示。

结合表1 和图6 可以看出,通过减少20%的窄喷水量,中间坯边部缺陷数目有所降低,在保证铸坯凝固的前提下,随后再减少10%的窄喷水量,中间坯边部缺陷数目没有明显降低趋势,在中喷水量增加10%后,中间坯边部缺陷数目明显降低,由最初的50处减少到3 处,并且在中间坯处缺陷已较轻,轧制后能够轧合,在板卷未见缺陷,有效控制了由铸坯内裂引起的翘皮缺陷。

图6 二冷水调整过程与中间坯缺陷数目关系

表1 二次冷却区水量调节与缺陷数目对应关系

图7 为调整二冷水量后的铸坯低倍形貌,从图7 可以看出,铸坯的内部质量得到明显改善,解决了热轧带钢边部翘皮缺陷。

图7 铸坯低倍照片

3 结论

1)通过对1 000~1 250 mm 断面65Mn 铸坯边部翘皮缺陷的形貌、数目和位置等特点进行调查和研究,确定边部翘皮产生是由铸坯内裂所致。

2)连铸区域二次冷却区给水量不当导致了铸坯横向温度分布不均匀,产生应力集中现象,从而引起铸坯内裂。

3)通过优化二次冷却区中喷和窄喷水量,有效解决了65Mn 钢由于铸坯内裂引起的翘皮缺陷。