超低钛轴承钢的生产实践

2022-06-04安强

安 强

(华菱湘潭钢铁有限公司,湖南 湘潭 411101)

钛在轴承钢中主要以氮化钛或碳化钛夹杂的形式存在,这种氮化钛或者碳化钛夹杂稳定性好、硬度高,呈棱角状分布,但对轴承的疲劳寿命极为不利,还会严重影响滚珠和轴套成品的抛光性能[1-2]。国内某钢厂为了生产出满足国标GB/T 18254—2016 高碳铬轴承钢要求的特级优质轴承钢,且要保证钢中w(Ti)≤0.0015%,因此进行降钛冶炼生产实践。

1 轴承钢GCr15 钢中w(Ti)控制现状

国内某钢厂轴承钢冶炼工艺流程:铁水→140 t氧气顶底复吹转炉冶炼→挡渣出钢、脱氧合金化→捞渣→140 tLF 炉精炼→140 tVD 炉真空脱气→立弯式矩形坯连铸(坯型为350 mm×430 mm)。

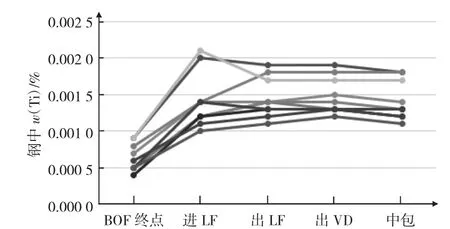

未采取降钛措施前,轴承钢GCr15 中包平均w(Ti)达到27×10-6,高于国标GB/T 18254—2016高碳铬轴承钢特级优质轴承钢要求。炼钢冶炼过程轴承钢中w(Ti)变化如图1 所示。

图1 冶炼过程轴承钢中w(Ti)变化

从图1 可以看出,转炉终点平均w(Ti)为10×10-6左右。从转炉终点到进LF 过程的w(Ti)增幅最大,大约为11×10-6左右,一部分由硅系、锰系和铬系合金中的钛在脱氧合金化过程直接进入钢水,另一部分由出钢过程转炉渣进入钢包,渣中[TiO2]被铝系脱氧剂还原后,通过渣钢之间的传质进入钢水,这是控制钢中w(Ti)关键环节之一。从进LF 到出LF过程w(Ti)增加约为5×10-6左右,一部分是原辅材料中的钛进入钢水,另一部分为钢包顶渣中[TiO2]被还原成[Ti],通过渣钢之间传质进入钢水,这是控制钢中w(Ti)的另一重要环节。从VD 到中包过程,钢水w(Ti)变化较小。

2 改进措施

针对上述冶炼过程中不同阶段的钢中w(Ti)变化情况,重点从控制铁水w(Ti)、转炉冶炼、出钢过程弱脱氧、出钢下渣量、出钢后扒渣和LF 脱氧造渣等几个环节采取措施。

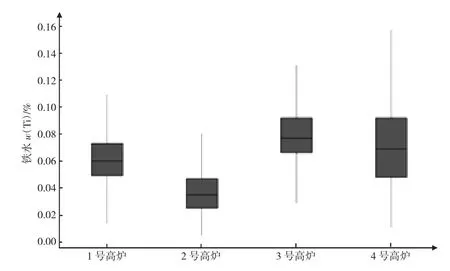

2.1 转炉双渣法冶炼

铁水w(Ti)高不仅会造成转炉终点钢水中w(Ti)高,也会造成渣中w(TiO2)高,转炉终点钢水w(Ti)与铁水w(Ti)呈正相关,即铁水w(Ti)低,转炉终点w(Ti)也低。各高炉铁水w(Ti)情况如下页图2 所示,由图2 可知,2 号高炉铁水平均w(Ti)最低,为3.8×10-4,冶炼轴承钢时选2 号高炉含平均w(Ti)为3.8×10-4左右低钛铁水,并采用双渣法冶炼。由于钛元素比较活泼,容易被氧化,通过双渣法,可进一步稀释转炉渣中磷和钛氧化物含量,降低钢水因下渣导致回磷和回钛对钢水质量的影响,从而有效降低转炉终渣中w(Ti)。

图2 各高炉铁水w(Ti)

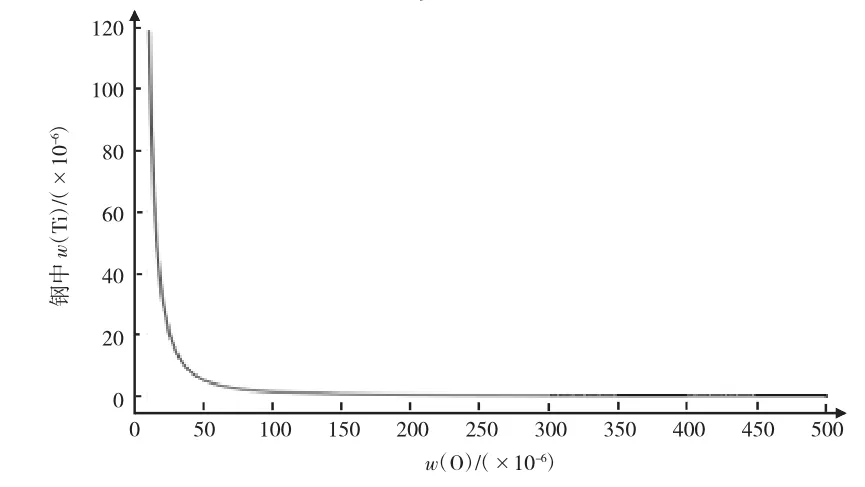

2.2 选择较强氧化性转炉终点

铁水和废钢中的[Ti]与[O]反应生成[TiO2]进入顶渣中,转炉冶炼过程熔池中[Ti]与[O]平衡关系如图3所示[3],从图3 可知,通过选择较强氧化性钢水,使得钢水中[Ti]最大限度的发生氧化反应生成[TiO2],通过渣钢之间传质进入渣中,同时通过底吹氩搅拌来改善钢渣之间传质,可得到转炉终点较低的w(Ti)的钢水。

图3 1 873 K 时转炉熔池内钢液[Ti]、[O]平衡关系

2.3 出钢过程采用弱脱氧

出钢过程加入铝系、硅系、锰系和铬系等合金进行脱氧合金化,由各元素的脱氧能力Al>Ti>Si>Mn可知,铝元素脱氧能较高,过量Al 与渣中[TiO2]发生还原反应生成[Ti]而进入钢水中,因此转炉出钢过程只加硅系、锰系和铬系合金进行弱脱氧合金化,不加铝系强脱氧合金,可减少钢水中w(Ti)。

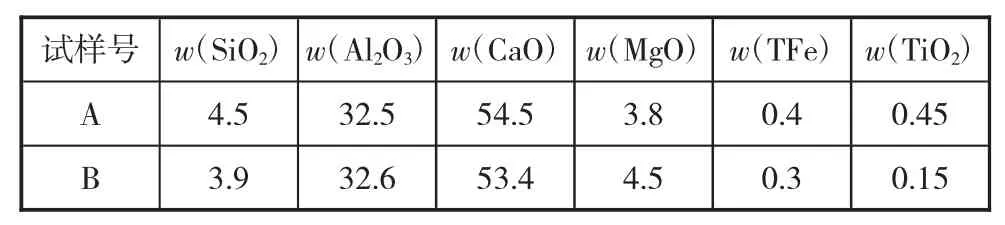

2.4 采用双挡渣出钢和扒渣工艺

由于铁水w(Ti)较高,导致转炉顶渣w(Ti)较高,因此需要严格控制出钢过程的下渣量,采用滑板挡渣和挡渣球挡渣双挡渣法出钢,减少了出钢过程的下渣量。另外可在出钢过程钢水中加入石灰渣洗,稠化钢包顶渣,这样既有利于钢水脱氧,又便于扒渣操作,出完钢后进行扒渣操作,可扒掉90%钢包顶渣,减少了钢包顶渣量,从而减少了渣中[TiO2]的总量,进而减少了渣中[TiO2]被还原进入钢水中w(Ti)。LF 钢包顶渣成分如表1 所示,A 试样为未扒渣炉LF钢包顶渣成分,B 试样为扒渣炉LF 钢包顶渣成分,A试样渣中w(TiO2)是B 试样w(TiO2)的3 倍,故出钢后进行扒渣操作,可进一步降低钢中的w(Ti)。

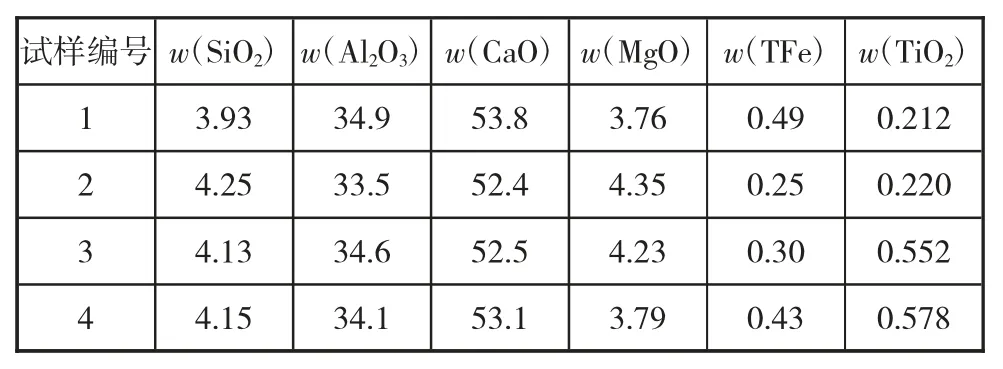

表1 LF 钢包顶渣成分 %

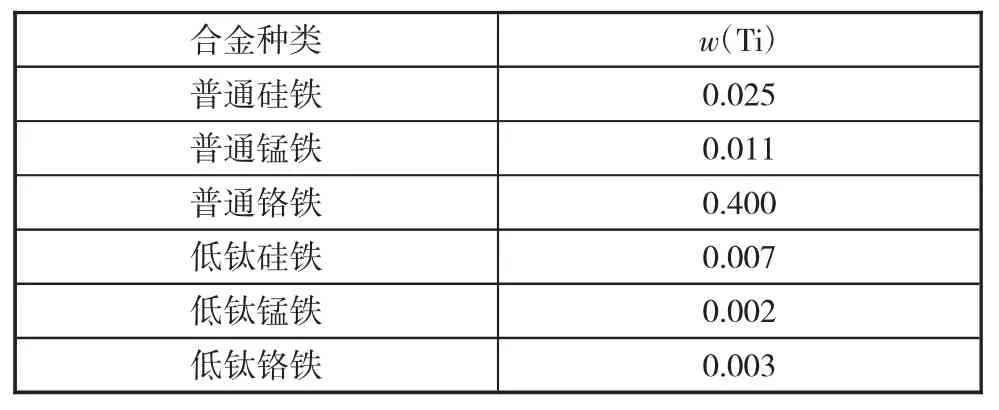

2.5 选择低钛合金和LF 低钛辅料造渣

由于普通硅、锰、铬合金和精炼合成渣中w(Ti)普遍偏高,直接会导致钢水中w(Ti)增高,严重影响钢水纯净度,合金化增w(Ti)应引起重视。w(Ti)要求极低,一切影响w(Ti)的因素都很重要,合金中Ti 都将进入钢液引起钢液w(Ti)的增加,不同合金w(Ti)情况如表2 所示。由表2 可知,普通硅铁、锰铁和铬铁中w(Ti)是低钛硅铁、锰铁和铬铁中w(Ti)的3.5倍以上,尤其是铬系合金,由于轴承钢GCr15 中w(Cr)达到1.50%左右,需要加入大量的铬铁进行增铬,因此选用选择低钛硅系、锰系和铬系合金进行脱氧合金化及LF 成分微调。

表2 不同原辅材料w(Ti) %

LF 造渣采用低钛精炼合成渣进行脱氧造渣,不同精炼合成渣钢包顶渣成分如表3 所示。其中,1 号和2 号试样选用低钛精炼合成渣造渣,3 号和4 号为普通精炼合成渣造渣的钢包顶渣成分。由表3 可知,选用低钛精炼合成渣造渣的钢包顶渣w(TiO2)较普通精炼合成渣造渣顶渣的w(TiO2)低了0.34%,通过选择低钛精炼合成渣造渣可有效减少钢水中w(Ti)的增加。

表3 不同精炼合成渣钢包顶渣成分 %

2.6 选择低钛大罐

出钢前选择前罐钢水w(Ti)≤3×10-6所用的大罐,出钢前对大罐内部和罐沿的残钢和残渣进行清理,以减少残钢和残渣对钢水污染。

3 实施效果

采用上述措施后,国内某钢厂试生产1 个浇次10 炉,优化后的轴承钢冶炼过程w(Ti)变化情况如下页图4 所示。由图4 可知,转炉终点w(Ti)控制在4×10-6~8×10-6,进LF 的w(Ti)控制在10×10-6~14×10-6,LF 冶炼过程w(Ti)增量控制在1×10-6~4×10-6,进而可控制中包w(Ti)≤15×10-6,其中有7 炉钢中包w(Ti)≤15×10-6,满足国标GB/T 18254—2016 高碳铬轴承钢的特级优质钢w(Ti)的要求,命中率达70%。

图4 优化后7 炉轴承钢冶炼过程w(Ti)变化情况

4 结论

通过选择低钛铁水、转炉采用双渣法冶炼、转炉终点较强氧化性控制、出钢过程采用弱脱氧、采用双挡渣工艺及扒渣工艺、选择低钛原辅材料和大罐,可以生产出w(Ti)≤15×10-6的特级优质轴承钢,同时通过降低钢中w(Ti),减少了对轴承钢疲劳寿命的影响,延长了轴承钢使用年限。