热轧2250 卷取夹送辊咬入带钢状态分析及改进

2022-06-04余慧敏陈建峰

余慧敏,陈建峰,谭 进,曹 媛,温 肖

(中国重型机械研究院股份公司,陕西 西安 710032)

卷取是热轧高强度厚规格板生产线的关键工序之一。该工序中,带钢头部在进入卷取机时,总是会出现夹紧力不足,夹送辊无法压紧带钢,带钢与卷筒之间无法形成足够的张力,进入卷取机时易出现堆钢、起套等问题,造成卷取效果不理想,后果严重的还会影响带钢的质量,造成废卷。2250 热轧生产线在生产此类产品时就存在卷取机卷取能力不足的问题。当前经济发展迅速,国内外对带钢的需求量日趋增加,市场形势要求我们必须尽快提高大批量生产带钢的能力,对夹送辊咬入状态进行系统分析,以此制定相关的措施,从而改善2250 热轧生产线的卷取工艺,优化产品质量,同时提高生产效率,增强产品的竞争力。

1 带钢的咬入状态分析

带钢头部在张力的作用下进入夹送辊,进入状态的好坏与卷取能否成功有着直接关系。理论研究表明,无论何种规格的带钢,在夹送辊处的咬入状态分为理想咬入状态和非理想咬入状态。夹送辊咬入带钢时,上下夹送辊在液压缸的推力作用下产生的力矩主要是克服带钢的弹塑性弯曲变形力矩,使带钢产生向下的合适的弹塑性弯曲变形,以便带钢可以通过导向板顺利地进入卷取机。如果夹送辊的最大夹紧力足以克服带钢的弹塑性弯曲变形,带钢可以顺利地进入卷取机,此状态称为理想咬入状态;当夹送辊的最大夹紧力产生的弯曲力矩小于带钢的弹塑性弯曲变形力矩,带钢弹塑性弯曲不明显,甚至可能无法弯曲,那么带钢此时不能以良好状态进入卷取机,甚至无法进入,此时带钢处于非理想咬入状态。

1.1 带钢的理想咬入状态分析

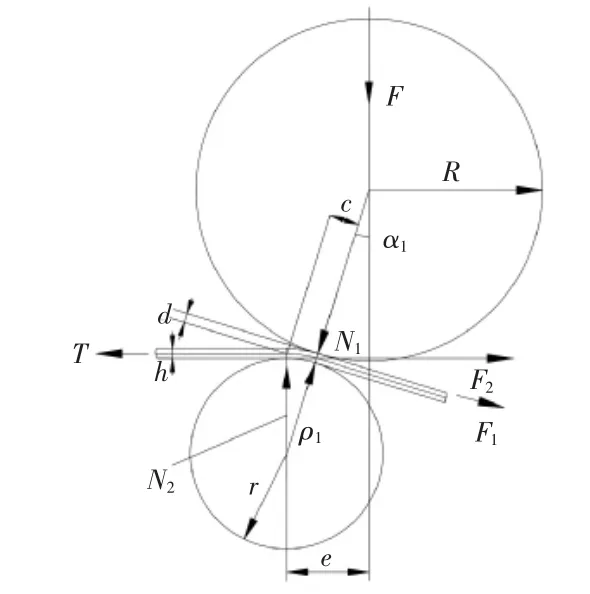

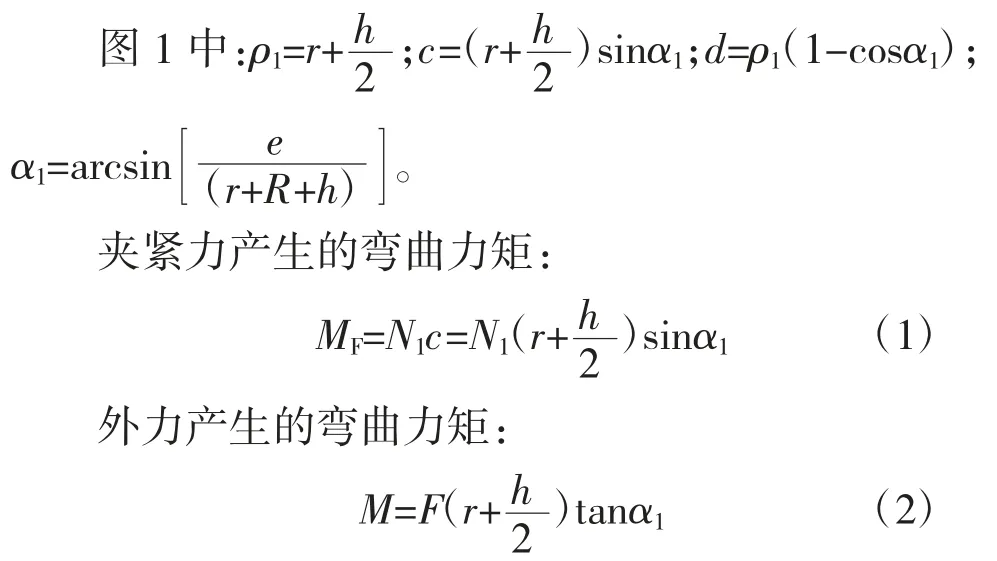

当带钢处于理想咬入状态,受力分析如图1 所示。

图1 理想咬入状态时的受力分析

理论上,作用在带钢上由外力产生的弯曲力矩为静摩擦力产生的弯曲力矩和夹紧力产生的弯曲力矩,但由于静摩擦力的作用远小于夹紧力的作用,故忽略不计,那么外力产生的弯曲力矩就只剩下夹紧力产生的弯曲力矩,即:M=MF,那么带钢咬入时所需的夹紧力为:

式中:MW为带钢的弹塑性弯曲变形力矩。

带钢张力稳定,夹送辊在理想状态咬入带钢时,它的变形曲率为理想变形曲率:

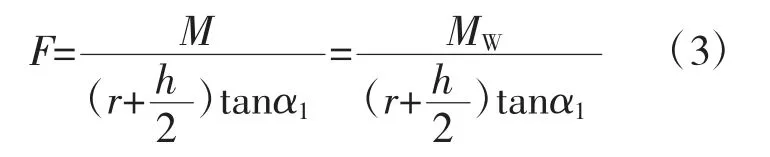

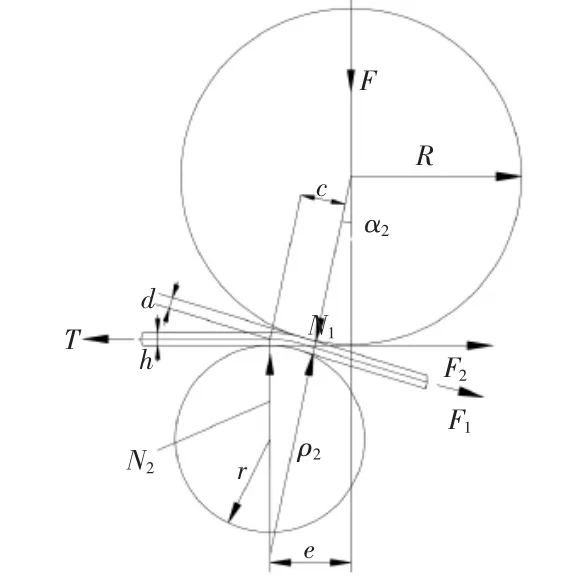

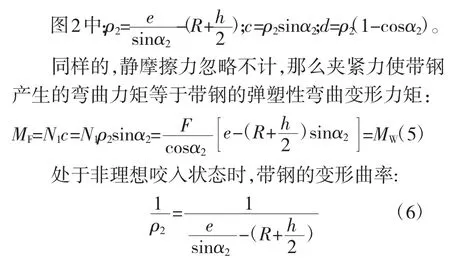

1.2 带钢的非理想咬入状态分析

夹送辊的作用是引导带钢头部进入卷取机入口导板。带钢在非理想的咬入状态下,夹紧力小于理想状态下所需的夹紧力,弯曲力矩小于带钢的弹塑性弯曲变形力矩,夹送辊无法压紧带钢,带钢不能顺利的咬入,产生反作用力,迫使上夹送辊往上移动。根据图2 的受力分析,对比理想状态,夹紧力的力臂在增加,当力臂增加到弯曲力矩克服带钢的弹塑性弯曲变形力矩时,上夹送辊不再上移,辊缝稳定,带钢与夹送辊之间达到了力矩平衡,带钢可以咬入,但这种方法是通过增加力臂来增大弯曲力矩的,虽然可以咬入,但是咬入状态不好,此时的稳定是非理想状态的稳定。

图2 非理想咬入状态时的受力分析

2 计算实例分析

2.1 带钢咬入状态的实例分析

实际生产中,带钢的咬入受到各种因素的制约,很难达到理想的状态,一般介于理想咬入状态和非理想咬入状态之间,当然越接近理想状态越好,那么如何判断带钢咬入状态是否接近理想状态是一个重要的问题。通过前面的研究可以知道,带钢的变形曲率是一个重要的参数,带钢咬入时的变形曲率越接近于理想变形曲率,则咬入状态越好,反之,则效果不理想,影响产品质量。基于实际生产的要求,带钢咬入状态的实际情况可以通过带钢的相对变形曲率来判断,将非理想状态的变形曲率与理想状态的变形曲率进行对比,即相对变形曲率:

2250 热轧卷取机的设计能力为:规格宽(w)×高(h)为2 000 mm×25.4 mm 的带钢经过夹送辊时,它的弹塑性弯曲变形力矩,其中σS为卷取温度下带钢的热屈服强度,根据计算得MW=169.3kN·m。

根据理想咬入状态分析,以及对应公式的计算可以知道,2250 热轧卷取机理想状态时的偏移角和理想曲率分别为16.8°和3.807×10-3。

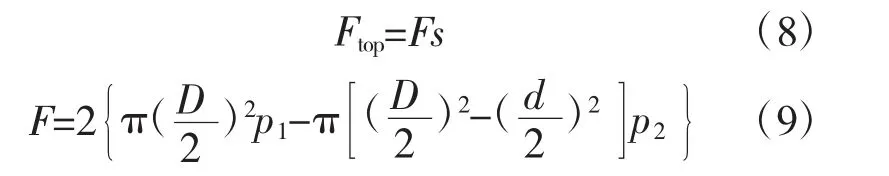

根据理论设计,要改善咬入状态,必须增大弯曲力矩,也就是增大夹紧力或者力臂,但是非理想状态时增大力臂的效果并不好,所以最好是增大夹紧力。上夹送辊的夹紧力:

式中:D 为液压缸的直径,230 mm;d 为活塞杆直径,125 mm;p1为液压缸的工作压力,20 MPa;p2为液压缸背压,5 MPa;s 为力臂比,1。

由此可以得到上夹送辊夹紧力为1 368.46 kN。

根据式(2),可以得到当液压缸直径为230 mm时,带钢咬入时夹紧力作用在带钢上的弯曲力矩,得出带钢处于非理想的咬入状态。

根据式(5)和式(6),可以解出α2为11.04°,变形曲率为1.578×10-3,将这两个值带入式(7),则得出带钢的相对变形曲率为41.44%。

由此可以知道,此时夹送辊的夹紧力远远不足,咬入状态根本无法使带钢顺利进入卷取机,这种情况下带钢头部势必会对导向板、助卷辊、卷筒等造成严重损坏,也极易损坏带钢,造成卷型不良甚至废卷,严重影响生产效率和产品质量,降低企业整体的生产能力。针对这一问题,2250 热轧卷取机需要增大夹送辊的夹紧力,使带钢的咬入状态趋近于理想状态,使卷取的成功率达到生产要求。

2.2 改进措施

为解决这一问题,从设备、参数、带钢头部的热处理以及层冷等方面进行了尝试,最终采取了优化参数、增大液压缸直径的方法来提高夹送辊的夹紧力,此方法符合实际情况,可以有效快速地改善带钢咬入状态的问题。

将液压缸的直径分别增大到250 mm 和280 mm,由式(8)和式(9)可以知道,上夹送辊的夹紧力分别为1 625.74 kN 和1 912.26 kN。再根据式(2)可以计算出带钢在理想咬入状态时所需的夹紧力F=2 131kN。

将液压缸的直径增大到250 mm 和280 mm,夹送辊的最大夹紧力由原来的1 368.46 kN 增大到1 625.74kN 和1912.26kN,分别提高了18.8%和39.7%。

改进后的夹紧力不断增大,但依然小于理想咬入状态时所需要的夹紧力,由此可以证实在实际生产中,缸径无法无限增大,还有其他不可控的因素影响,所以带钢进入理想咬入状态是很难实现的,所采取的改进措施只能是趋于理想。带钢处于非理想咬入状态时,根据式(5),可以计算出缸径为250 mm和280 mm 时,α2分别为13.6°和15.64°,带入式(6)中,求出变形曲率分别为:2.323×10-3和3.162×10-3,此时带钢的相对变形曲率为61.04%和83.07%。

对比改进前的相对变形曲率只有41.44%,由此可看出改进后,带钢咬入的实际状态有了很大改善。

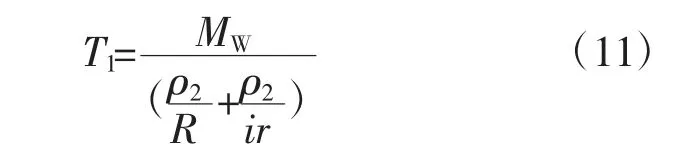

2.3 夹送辊扭矩分析及验证

通过对比上面的数据可知,液压缸直径增大到280 mm,带钢的咬入状态更好,但是液压缸的增大不是没有限制的,改进前后夹送辊的电机是不变的,因此必须满足所选电机的动力要求。

夹送辊的电机参数:T=9 550P/n=17.7 kN·m,Tmax=2.25T=39.9 kN·m,Ttop=Ti=31.8 kN·m,Ttopmax=Tmaxi=71.8kN·m。其中,T 为标准扭矩;P 为电机额定功率,650 kW;n 为电机额定转速,350 r/min;Ttop为上夹送辊标准扭矩;i 为减速比,1.8;最大过载系数为2.25。

由带钢咬入的要求可以知道,上下夹送辊作用在带钢上的力矩大于等于带钢的弹塑性弯曲变形力矩,带钢才会发生弯曲变形,即:

式中:T1为上夹送辊所需的扭矩;T2为下夹送辊所需的扭矩。

改进前,夹送辊在咬入或者夹送带钢的过程中,上下夹送辊所需的扭矩分别为T1=60.1 kN·m 改进后,夹送辊夹紧力增大,电机的减速比i=3.6,通过式(10)(11)计算出:当液压缸直径为250 mm时,ρ2=430.4 mm,T1=118 kN·m 因此,由于受到构件强度、制造条件、现场实际工况等条件的限制,综合各种因素以后,液压缸的直径增大到250 mm 合格。 实际上,夹送辊夹紧力还包括上夹送辊自身的重力,只是由于该力相对太小,因此忽略不计,所以改进后的夹紧力比理论计算的还会有所增加,咬入状态还会更好一点。从改进后的数据对比及现场生产情况来看,夹送辊咬入带钢的状态明显改善了。带钢头部在增大的夹紧力的作用下,弯曲成形满足生产的要求,带钢顺利进入卷取机,最大程度上减轻了带钢对导向板、助卷辊、卷筒等设备的损坏,延长了设备的使用寿命,同时也改善了卷形质量,减少废卷,提高了整体的生产效率。热轧厂大批量生产高质量厚板的能力得到了提升,增强了市场竞争力。 1)热轧2250 卷取机夹送辊在咬入带钢时存在着理想咬入状态和非理想咬入状态两种情况,带钢的实际咬入状态可以用相对变形曲率来衡量。 2)采用增大液压缸直径的方法来增加夹紧力,从而改善带钢的咬入状态,是可行的方法之一,但直径不能无限增大,需满足原来电机的要求,增大液压缸直径的办法在现场条件受限的情况下,改动少、成本低、节省时间、见效快,是比较接近现实的办法。 3)改善带钢的咬入状态之后,带钢的卷形质量有了保证,因此热轧生产线卷取技术的改进对提高热轧生产线的生产能力有重要的意义。2.4 改进后的效果

3 结论