转炉低铁耗高废钢比冶炼技术的研究与应用

2022-06-04孟义春午亿土苗国平吴丽波

孟义春,午亿土,苗国平,吴丽波

(首钢长治钢铁有限公司,山西 长治 046031)

废钢和铁矿石是钢铁行业长流程冶炼的重要原料。近年来,废钢资源持续增多,根据《黑色金属矿产资源强国战略研究报告》估算,中国废钢资源总量将持续增多,到2030 年预计达到33 420 万t[1]。相对于铁矿石来说,废钢是一种不需要还原能的铁资源,提高废钢的使用量不仅可以节省能源,还可以减少CO2的生成。据估算,利用好废钢使得CO2排放量较长流程冶炼降低73%,粉尘排放降低90%,能耗降低59%[2]。

理论上,降低铁耗、提高废钢比的技术措施主要有两方面:转炉内增加载热材料和不增加载热材料。其中,转炉在自供热达到一定限度后,要进一步提高废钢比,就应考虑外补供热源。目前增加载热材料主要的方法有:向熔池添加煤块或焦丁、喷吹煤粉、废钢预热等。既要提高废钢比,又不向转炉增加载热材料的技术措施主要有:采用双流氧枪、少渣冶炼、铁水保温和降低钢水温度等方式。

本文以首钢长治钢铁有限公司(以下简称“长钢”)炼钢厂降铁耗实践为研究对象,对降低铁耗、提高废钢比冶炼技术进行研究。

1 工艺装备条件

首钢长钢公司有2 座1 080 m3高炉和3 座80 t转炉,设计铁产能270 万t,钢产能330 万t。炼钢产能略大于炼铁,为进一步提高产能,自2017 年下半年,长钢炼钢厂持续开展降低铁耗、提高废钢比课题攻关,通过不断降低铁耗、提高废钢比来降低炼钢工序成本,而且能为企业创造更好的经济效益,同时也具有较好的环境效益和社会效益,且可落实国家碳达峰、碳中和的要求。

2 降低铁耗的措施

长钢公司基于自身铁水条件以及设备条件,在降铁耗、提高废钢比方面进行了较为深入的技术研究及生产实践。

2.1 低硅低温铁水低铁耗、高废钢比技术研究

低硅铁水的冶炼一直是转炉生产的难题,操作不当就容易引起金属喷溅、粘枪、烧枪等事故。在转炉多“吃”废钢、增加产量的大背景下,长钢根据自身的条件,将w(Si)<0.30%、铁水温度<1 300 ℃的铁水判定为低硅低温铁水。低硅铁水具体成分范围:w(C)=3.85%~4.5%,w(Si)<0.30%,w(Mn)=0.19%~0.39%,w(S)<0.05%,w(P)=0.10%~0.14%。

2.1.1 冶炼工艺参数调整

低温低硅铁水比高温低硅铁水吹炼难度更大,很容易造成全程返干,给生产和设备带来损坏,针对低温铁水的特点,采取相关改进措施。

2.1.1.1 调整铁料结构

由于低硅低温铁水的物理、化学热量不足,为了提高废钢比、降低铁耗,首先要充分利用仅有的热量,将原铁料结构铁水+废钢+含铁冷料改变为“零”冷料模式,图1 为从2017 年度到2019 年度平均含铁冷料消耗量。

图1 2017—2019 年含铁冷料消耗量

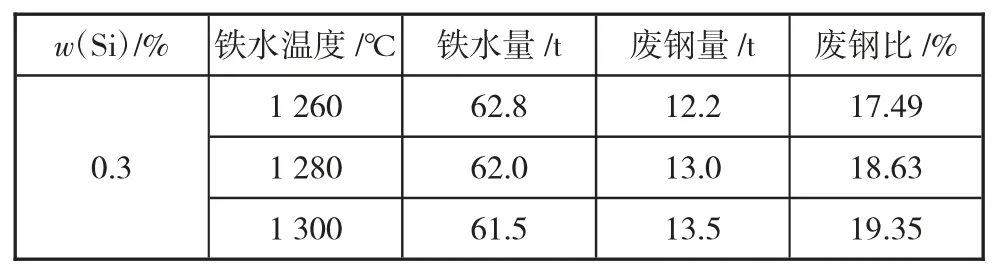

经理论测算,零冷料模式情况下,低硅低温铁水废钢比控制情况如表1 所示。

表1 不同温度情况下的废钢比

根据上述测算情况,铁水w(Si)为0.30%时,铁水温度每降低20 ℃,废钢比降低1.0%左右。此外,铁水w(Si)在0.30%基础上每降低0.10%,相同铁水温度下相应铁水量将增加2 t,废钢量降低2 t,废钢比降低2.8%。

2.1.1.2 调整渣料加入方式

长钢公司转炉造渣料只将粒度在7 mm 以上的石灰作为单一造渣剂,炼钢过程不加入其他冷料和助溶剂,以减少转炉热量的损失。因此,需要调整首批料加入情况,首批石灰总加入量要比正常铁水条件下有所减少,但是首批料加入不可少于总量的一半,并延迟二批料加入时间,保证前期温度不过低,减小二批料数量,每批100~200 kg 左右,保证均匀升温,避免返干、金属喷溅的发生。

石灰的加入时间要遵循“它化我加,它返我等”的原则,保证过程熔渣。如果熔池温度难以保证或者渣子返干严重,可以适当调整枪位。吹炼后期,熔渣化好后,可根据温度情况,适当加入300~500 kg 石灰,其目的一是进一步去除钢水中的磷,二是稠化炉渣,有利于溅渣护炉,提高炉衬寿命。

2.1.2 热补偿工艺

长钢公司炼钢厂借鉴同行业做法和实际资源情况,对使用焦粒来补充炉内热源进行试验。

表2 焦粒理化指标 %

要达到与硅碳球发热剂相同的效果,需要加入的焦粒量(出钢温度按1 665 ℃计算)如表3 所示。

表3 焦粒加入量计算

加焦粒与不加焦粒对转炉冶炼情况的对比影响如表4 所示。

表4 试用炉次与未加焦粒指标对比情况

在不考虑终点温度情况下,加焦粒炉次石灰消耗较未加炉次升高0.51 kg/t,氧耗升高1.91 m3/t,铁耗降低14.65 kg/t。

2.2 常规铁水低铁耗、高废钢比技术研究

2.2.1 降低铁水热量损失

为降低铁水物理热,长钢公司于2019 年9 月开始实施铁水一罐到底,截至2019 年年底,一罐到底比例达到55%左右,铁水温度比未实施时提高20 ℃左右,铁粒比未实施一罐到底炉次降低6.23 kg/t。

2.2.2 降低出钢过程温度损失

为降低出钢过程温度损失,炼钢厂进行钢包加盖与合金烘烤技术应用。

钢包全程加盖投入生产后,运行非常稳定,并取得了显著效果。目前钢包加盖率稳定在99.90%以上,采用加盖技术后,钢包内积渣、挂冷钢现象有明显改善,同时有效保证了钢包底吹效果及温降的稳定性。

为降低出钢温度,长钢公司炼钢厂也对合金由离线烘烤改为在线烘烤。在线合金烘烤在具备相关的条件下可以达到设计要求,即烘烤15~20 min、合金粒度20~70 mm、合金温度可以达到350~600 ℃(30%~40%的合金处于红热状态)。

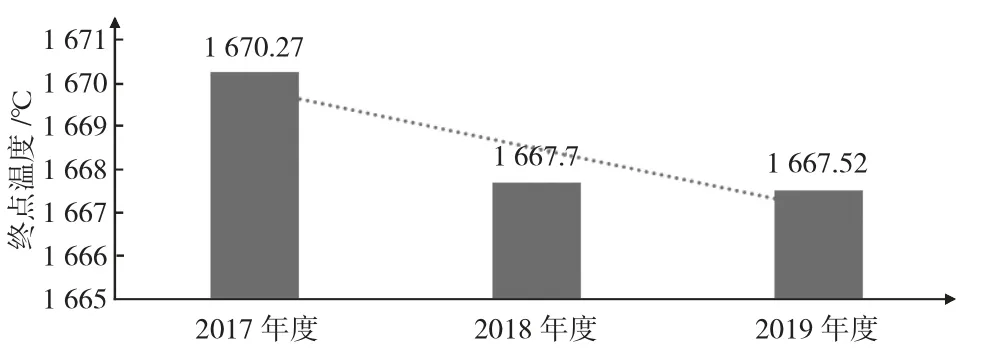

通过降低出钢过程温度损失,达到了降低出钢温度的目的,统计结果表明,钢水终点温度从2017年的1 670.27 ℃左右逐步降低至2019 年的1 667.52 ℃左右,终点温度降低了2.75 ℃左右(见图2),降低铁耗1.96 kg/t。

图2 2017—2019 年转炉终点温度变化情况

2.2.3 多元化废钢加入工艺

为了进一步多消耗废钢,增加产能(降低铁耗1 kg/t 增产约300 t),进行了铁水罐加废钢及炉后加废钢试验应用。

2.2.3.1 铁水罐加废钢

实施一罐到底后,铁水物理热量富余,受废钢斗限制,将废钢加入方式前移至铁水罐内,并在铁水罐内每月加入废钢2 000 余t,废钢吸收率按91%测算,可降低铁耗7.11 kg/t。

2.2.3.2 炉后加废钢

在冶炼HRB400 系列产品时,采用加入废钢(钢筋切粒)调温,根据计算,钢包内每加入100 kg 钢水会降低温度3 ℃(按70 t 钢水计算),钢包吹氩1 min一般可降低温度3 ℃,按照炉后吹氩4 min,温度降低12 ℃,吹氩结束后钢包温度按1 575 ℃考虑,经过核算,废钢加入量参考如表5 所示。

表5 炉后废钢(钢筋切粒)加入量参考

平均每炉加入量200 kg,炉后加入废钢可以降低铁耗2.1 kg/t。

3 结论

通过采取调整工艺参数、应用炉内补热技术、降低出钢温降、加入多元化废钢等方式,在能够满足钢种出钢要求的同时,成功降低铁耗、提高废钢比。2017 年铁耗933.30 kg/t,废钢比为13.27%,到2019年,铁耗降低至845.04 kg/t,废钢比提高至20.65%,产量明显提升,增产效益明显。