基于冷却数值模拟的带冷机余热循环风供风方式优化

2022-06-04杨国庆孙声玉胡小扣

杨国庆,郑 涛,孙声玉,李 宁,胡小扣,马 鹏

(马鞍山钢铁股份有限公司炼铁总厂,安徽 马鞍山 243000)

烧结工序是钢铁生产流程中的重要环节,其能耗约占整个钢铁企业能耗的10%~15%。烧结工序的余热资源包括烧结矿显热和烧结烟气余热,烧结中50%左右的热量存在于烧结的烟气和冷却机的废气中,所以该部分余热回收的潜力比较大,许多烧结厂会配备余热回收发电系统。对于烧结矿的冷却过程,国内外学者数值仿真研究较多。Caputo[1]提出了空气与固体烧结矿的换热一维稳态数学模型。Pelagagge[2-3]提出了余热回收研究的二维热交换模型。Leong[4]等人将烧结矿看作多孔介质区域,以局部热平衡理论对烧结矿气-固换热进行模拟。为解决马钢烧结带冷机余热发电偏低的问题,本文基于烧结冷却数值模拟对带冷机余热循环风的供风方式进行计算优化。

1 烧结矿冷却过程的数学模型

1.1 物理模型

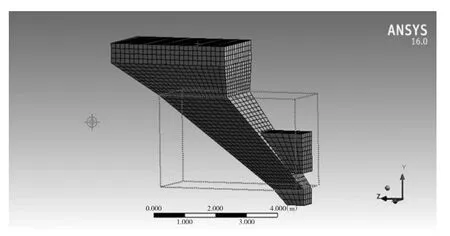

带冷机可视为固定床,以空气为冷却介质,由底部自下而上强制鼓风,烧结矿热量以对流的方式传递给通过料层的冷却介质。根据现场调研的台车及风箱的几何尺寸,建立和现场同比例大小的几何模型(见图1)。

图1 台车风箱物理模型

1.2 控制方程

1.2.1 气体连续性方程

式中:ρg为混合气体的密度,kg/m3;为气相表观速度矢量,m/s;εs为烧结矿的孔隙率;∇为哈密顿算子;t 为时间,s。

1.2.2 能量守恒方程

1)气相能量方程:

式中:Tg为气体的温度,K;Ts为固体物料的温度,K;Cg为气体的比热容,J/(kg·K);As为多孔介质的比表面积,m2/m3;heff为等效对流换热系数,W/(m2·K)。

2)固相能量方程:

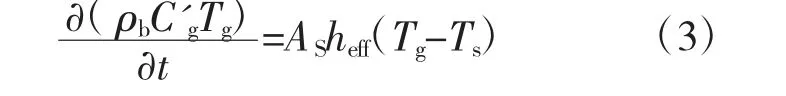

式中:ρb为固体物料的堆密度,kg/m3;C'g为固体物料的当量热容,J/(kg·K)。

1.2.3 动量守恒方程

采用FLUENT 软件的多孔介质模型,即在定义为多孔介质的区域结合了一个流动阻力,在动量方程上叠加了一个动量源项。源项由两部分组成,即黏性损失项和惯性损失项。根据牛顿第二定律,动量方程如下:

式中:ρ 为堆密度,kg/m3;p 为压力,Pa;为黏性应力张量;为多孔介质附加的动量源项,源项由两部分组成,一部分是黏性损失项,另一部分是惯性损失项。

1.3 模拟条件与模型求解

初始值为带冷机入口处的温度,即高温烧结矿温度;边界值为冷却介质流速,即带冷机台车底部入口冷却风速,冷却介质温度为带冷机台车底部入口冷却风温度;台车顶部出口采用压力出口边界条件,设置为0。对流换热系数采用Caputo 公式进行计算,对控制方程进行离散求解,在设置求解器时选择非定常流、k-ε 湍流模型、离散采用二阶差分格式,速度压力耦合选用SIMPLE 算法,连续性方程、动量方程和组分守恒方程收敛残差标准均为10-3,能量方程收敛残差标准均为10-6,时间步长取0.02 s。

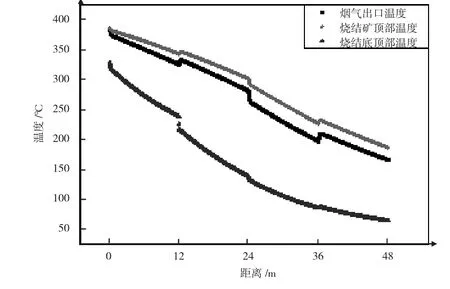

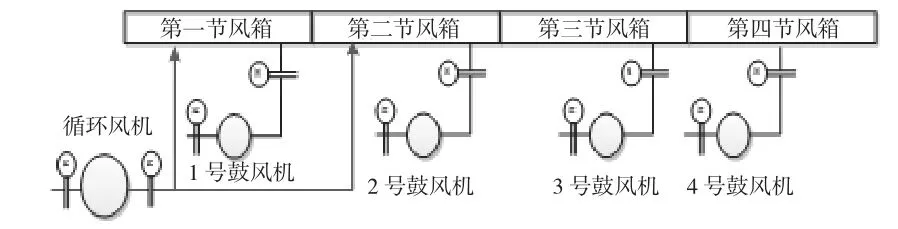

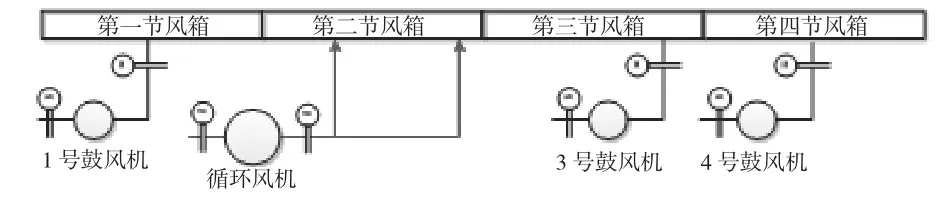

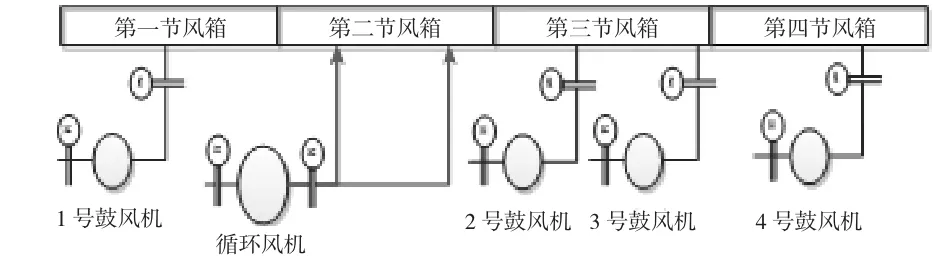

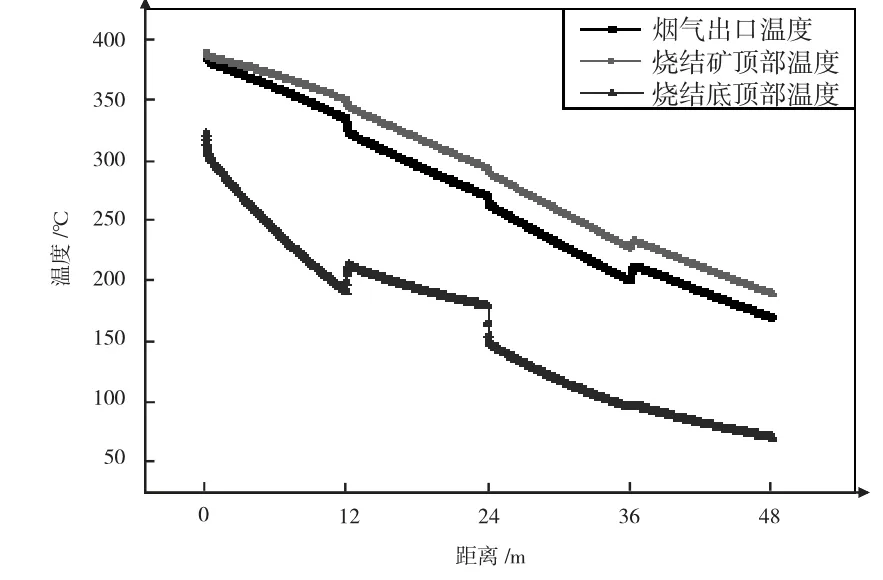

2 循环热风点改变对烧结矿冷却过程的影响

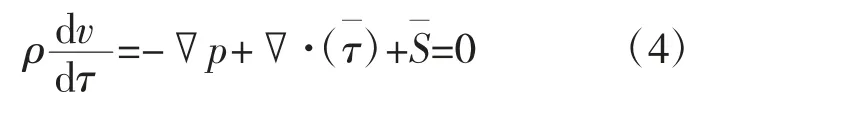

将余热锅炉排放的烟气通过循环风机引入到带冷机风管系统中,和鼓风机鼓入的冷风掺混后冷却烧结矿。这样可使回收的烟气温度升高,提高烟气品质。现场3 号烟囱余热直接排放,根据现有的供风方式(见图2)所得模拟结果(见图3)可知,在第三节风管处的循环热风并未利用上。

图2 工业现场带冷供风及余热回收系统示意图

图3 工业现场条件下模拟结果图

因此,为了探究循环热风引入点放在何处可以提高余热回收效率,提出4 种方案进行模拟分析,并对比结果。

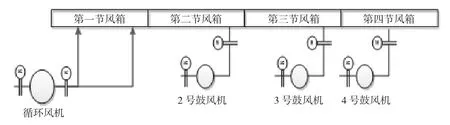

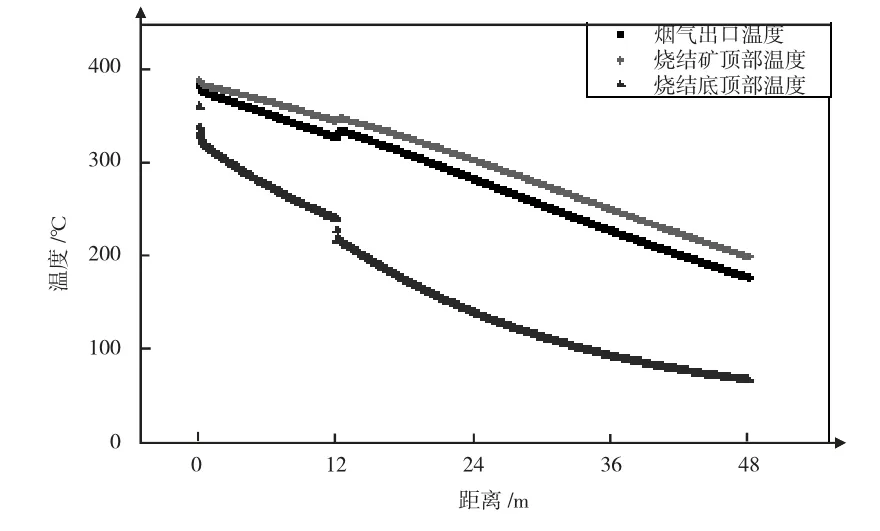

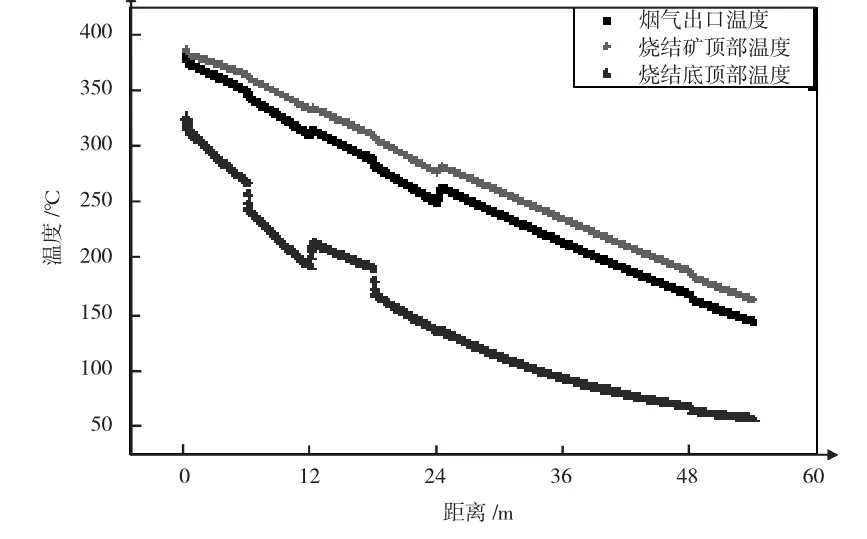

2.1 方案一:循环热风集中前移供风方式1

该方案将两股循环热风集中放置于第一节风箱,其供风方式示意图和模拟结果如图4、图5 所示。

从图4、图5 可以看出,烟气温度和烧结矿温度随着台车的运动不断降低,循环风机回收的热风提高了烧结矿底部的温度,但未能提高烟气出口温度及烧结矿上部的温度。分析其原因为:在前段供热风时,高温烧结矿和高温空气温差小,相比之下换热效果不明显。

图4 循环热风集中前移供风方式示意图

图5 循环热风集中前移供风方式模拟结果

第一节风箱集中供热后,第二节和第三节风箱的风量比原来的供风方案的风量减少,为了平衡风量减少引起的余热回收量的减少,故在方案一的基础上添加如下两个补充方案,以对比风量引起的余热回收误差。

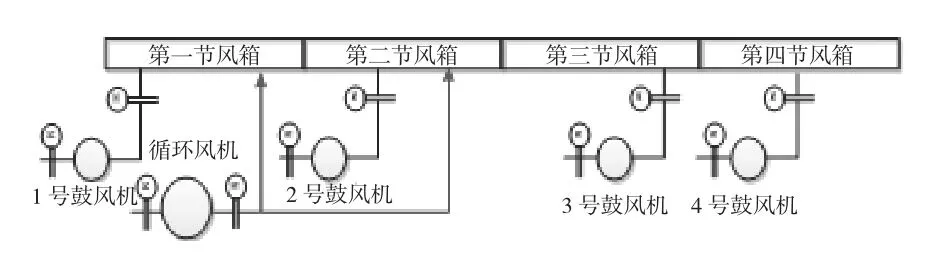

补充方案1:将两股循环热风集中放置于第一节风箱,并将1 号鼓风机冷风鼓入第二节风箱处,其供风方式示意图和模拟结果如图6、图7 所示。

图6 方案一(补充方案1)循环热风集中前移供风方式示意图

图7 方案一(补充方案1)循环热风集中前移供风方式模拟结果

补充方案2:将两股循环热风集中放置于第一节风箱,并将1 号鼓风机冷风鼓入第三节风箱处,其供风方式示意图和模拟结果如下页图8、图9 所示。

图8 方案一(补充方案2)循环热风集中前移供风方式示意图

图9 方案一(补充方案2)循环热风集中前移供风方式模拟结果

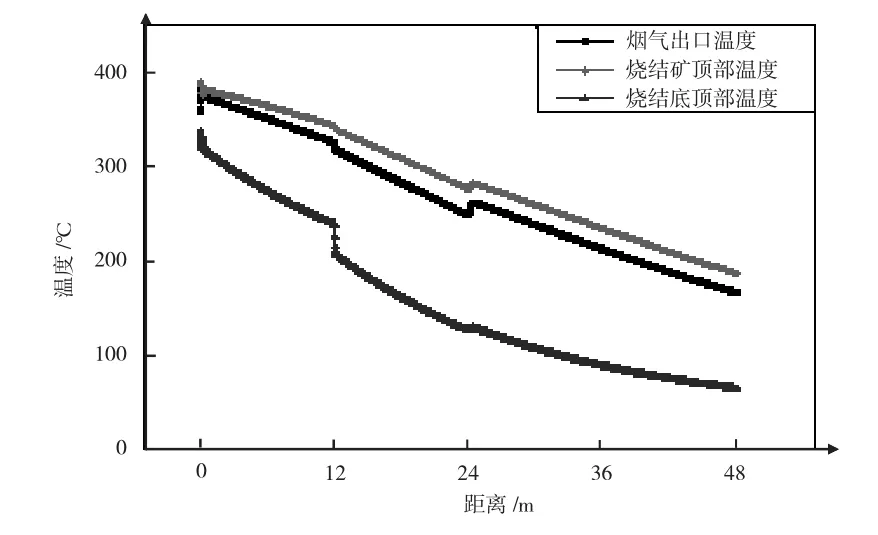

2.2 方案二:循环热风交叉前移供风方式1

该方案将两股循环热风交叉放置于第一节风箱和第二节风箱前半段,其供风方式示意图和模拟结果如图10、图11 所示。

图10 方案二循环热风交叉前移供风方式示意图

图11 方案二循环热风交叉前移供风方式模拟结果

从图10、图11 可以看出,烟气温度和烧结矿温度随着台车的运动不断降低,随着循环风机回收的热风的引入,温度曲线发生了局部的提升,可以看到供热风处的第一节风箱前半段及第二节风箱前半段的烧结矿温度以及烟气出口温度都有所提高,说明引入循环热风对温度的提高有一定的效果。

2.3 方案三:循环热风交叉前移供风方式2

该方案将两股循环热风交叉放置于第一节风箱和第二节风箱后半段,其供风方式示意图和模拟结果如图12、图13 所示。

图12 方案三循环热风交叉前移供风方式示意图

图13 方案三循环热风交叉前移供风方式模拟结果

从图12、图13 可以看出,烟气温度和烧结矿温度随着台车的运动不断降低,同上述方案一样,随着循环风机回收的热风的引入,温度曲线发生了局部的提升,可以看到供热风处的第一节风箱后半段及第二节风箱后半段的烧结矿温度以及烟气出口温度都有所提高,说明引入循环热风对温度的提高有一定的效果。

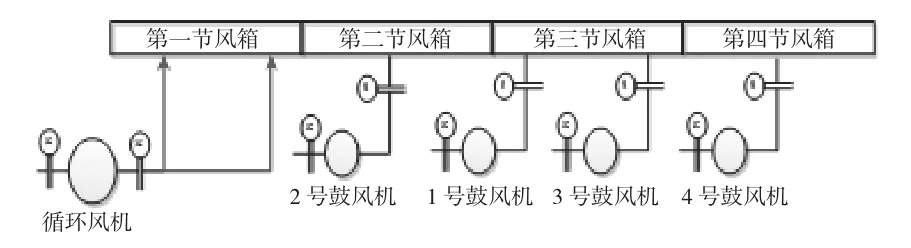

2.4 方案四:循环热风集中供风方式2

该方案将两股循环热风集中放置于第二节风箱,其供风方式示意图和模拟结果如图14、图15 所示。

图14 方案四循环热风集中供风方式示意图

图15 方案四循环热风集中供风方式模拟结果

从图14、图15 可以看出,烟气温度和烧结矿温度随着台车的运动不断降低,循环风机回收的热风提高了烧结矿下部的温度,但未能提高烟气出口温度及烧结矿上部的温度。

与方案一同样,第二节风箱集中供热后,第三节风箱的风量比原来的供风方案风量有所减少,为了平衡风量减少引起的余热回收量的减少,故在方案一的基础上添加如下一个补充方案,以对比风量引起的余热回收误差。

补充方案1:将两股循环热风集中放置于第二节风箱,并将2 号鼓风机放置于第三节风箱处,供风方式示意图和模拟结果如图16、图17 所示。

图16 方案四(补充方案1)循环热风集中供风方式示意图

图17 方案四(补充方案1)循环热风集中供风方式模拟结果

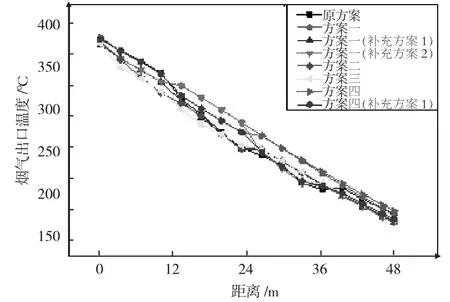

2.5 方案对比分析

对比集中供热和交叉供热两种方式,可以得出烧结矿底部温度都有所提高,但烟气温度和烧结矿上部温度变化有所不同。当集中供热时,烟气温度和烧结矿上部温度并未见提高;当交叉供热时,烟气温度和烧结矿上部温度有明显提高。为了进一步分析循环热风引入点的不同对余热产生的影响,对上述4 种方案及原方案进行对比分析,通过计算达到余热回收烟气标准温度下吨矿回收烟气热量大小来反映方案的优与劣。5 种供风方式烟气出口温度变化曲线如图18 所示。

图18 5 种供风方式烟气出口温度变化曲线

从图18 可以看出,根据达到余热锅炉回收烟气温度标准为300 ℃左右,通过计算不同方案烟气温度达到300 ℃时回收的烟气热量,同时已知烧结矿的日产量,从而得出吨矿余热回收热量。

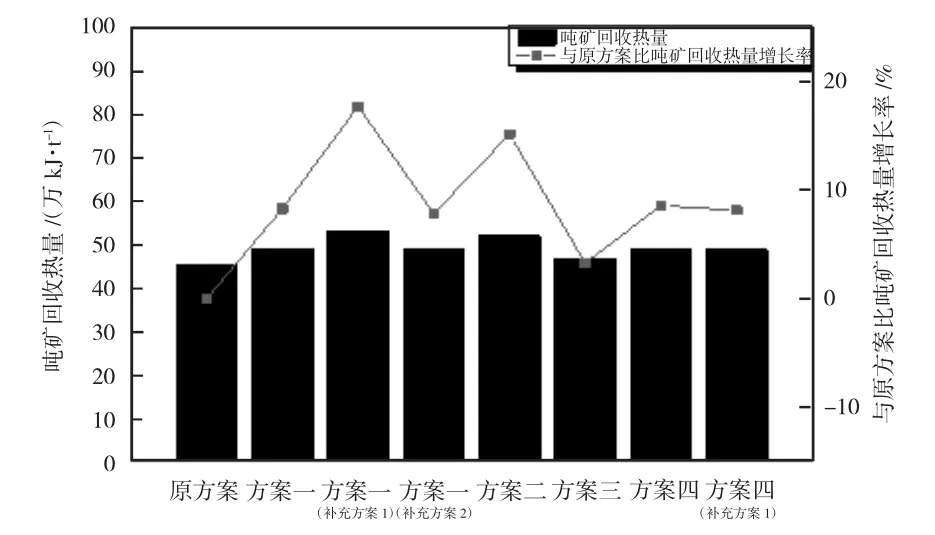

图19 是5 种方案供风方式计算出的吨矿回收热量,从图中可以看出,5 种方案的平均吨矿回收热量为0.45 GJ/t,方案一至方案四与原方案相比吨矿回收热量均有不同程度的增长,其中方案一的补充方案1 增长率最大为17.7%,其次是方案二增长率为15.2%,方案一增长率为8.27%,最后是方案三的增长率为3.28%。

图19 5 种供风方式吨矿回收热量对比

3 结论

1)通过冷却数值模型计算结果表明:热风前移确实能够提高烧结矿和空气的换热能力,使回收余热烟气的热量有所提高,但循环热风交叉前移可使烧结矿与空气换热程度更好。主要原因为热风集中前移供热时,烧结矿也处于较高温状态,空气和烧结矿温差较小,换热效果不佳;反而热风交叉前移供热方式效果较好,一方面是因为热风和冷空气预混降低温度,增大换热温差,另一方面热风供热段增长,烧结矿热量缓慢释放,保证高温烟气产量增多。

2)方案一至方案四与原方案相比,吨矿回收热量均有不同程度的增长,其中方案一的补充方案1 增长率最大为17.7%。建议将目前的余热循环风进风方式按方案一进行优化,可显著提高余热吨矿发电量。