X80 管线钢轧制工艺基础研究

2022-06-04杨文志巨银军

曹 波,杨文志,巨银军

(湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

随着国内、国际市场对高强度、高韧性管线钢的需求不断增加,湘钢X80 管线钢是公司重要产品,其成分采用低碳微合金设计,其中轧制工艺是关键。因此,对X80 管线钢进行了一系列基础研究,为轧制实践提供理论依据。

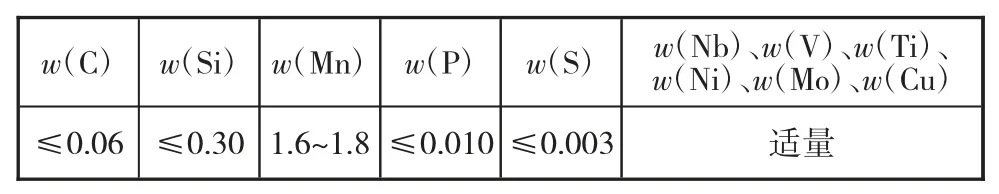

1 材料的化学成分

为了保证材料的强度、韧性和显微组织要求,X80 管线钢采用低碳成分、微合金Nb、V、Ti、Ni、Mo、Cu 复合设计。实验用X80 管线钢化学成分如表1所示。

表1 实验用X80 管线钢化学成分 %

2 X80 管线钢奥氏体晶粒长大倾向性的研究

钢的奥氏体化温度是控制轧制工艺的主要参数之一。板坯加热过程中,如果程序控制不当,会直接影响到钢本身的性能,这也是研究中需要重点关注的项目。

2.1 实验方法

将坯料制成规格为10 mm×10 mm×12 mm 的小试样,在电阻式加热炉中进行奥氏体化处理。实验分三组进行,奥氏体化温度分别为1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃,保温时间分别为20 min、40 min、60 min。

2.2 实验结果与分析

2.2.1 实验结果

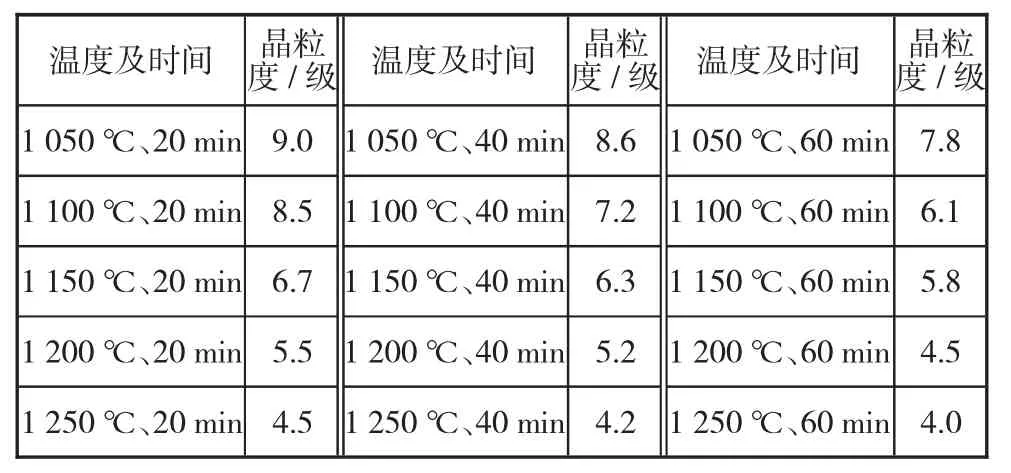

不同的奥氏体化温度及保温时间下的奥氏体晶粒度结果如表2 所示。

表2 不同的奥氏体化温度及保温时间下的奥氏体晶粒度级别

2.2.2 晶粒度分析

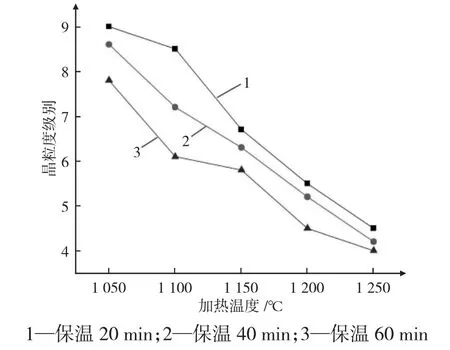

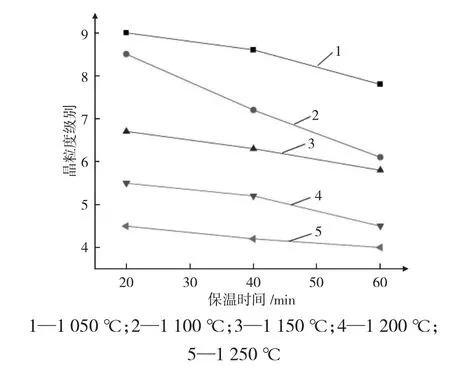

为了统计奥氏体晶粒度大小,采用了直线截点法。为了获得合理的平均值,任意选择3~5 个视场进行测量,所得不同加热温度及保温时间下晶粒度变化曲线如图1 及下页图2 所示。

图1 不同保温时间下加热温度-晶粒度大小曲线

图2 不同温度下保温时间-晶粒度变化曲线

从图1 可以看出,随着加热温度的升高,实验钢的晶粒度均明显的变小,相比较不同的保温时间(20 min、40 min、60 min),可以明显看出在相同的加热温度时,保温时间最长的(60 min)实验钢的晶粒度最小,而保温时间最短的(20 min)的实验钢的晶粒度最大,保温时间居中的(40 min)的实验钢的晶粒度介于两者之间。

从图2 可以看出,随着保温时间的增加,实验钢的晶粒度均变小,比较不同的加热温度,其中加热温度为1 100 ℃时,实验钢随着保温时间的增加,晶粒粗化的速度最为明显,而加热温度为1 250 ℃时,随着保温时间的增加,实验钢的晶粒度变小的速度十分缓慢。

2.3 小结

1)在实验温度范围内,当实验钢的加热温度为950 ℃时,奥氏体晶粒相对细小均匀;随着加热温度的升高,奥氏体晶粒变大的趋势也越明显。

2)在加热温度相同的条件下,随着试样的保温时间的增加,奥氏体晶粒尺寸会逐渐变大。

3)要想得到较为均匀的奥氏体晶粒,实验钢的加热温度应该为1 200 ℃左右,保温时间在60 min时较为合理,加热温度偏低和保温时间偏短都会造成奥氏体晶粒的尺寸不均匀,而加热温度过高和保温时间过长都可能造成奥氏体晶粒过分粗大。

3 X80 管线钢再结晶规律研究

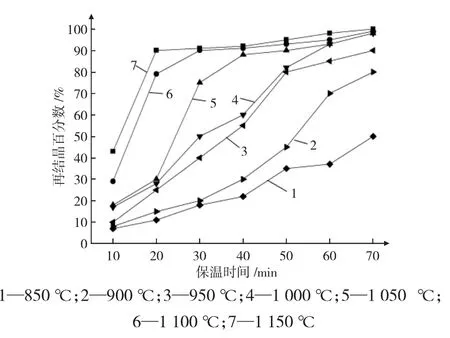

3.1 实验方案

将实验分为7 组,加热温度均为1 200 ℃,变形温度为850~1 150 ℃,变形量10%~70%,采用淬水冷却。

3.2 变形工艺参数对奥氏体再结晶百分数的影响规律

3.2.1 变形量

变形量对奥氏体再结晶百分数的影响与变形温度有很大关系,具体如图3 所示。变形温度较高(如>1 050 ℃)时,变形量不需很大,再结晶百分数就能达到很高的水平;变形温度低时,变形量再大,再结晶百分数也很小。

图3 不同变形温度下相对变形量对奥氏体再结晶数量的影响规律

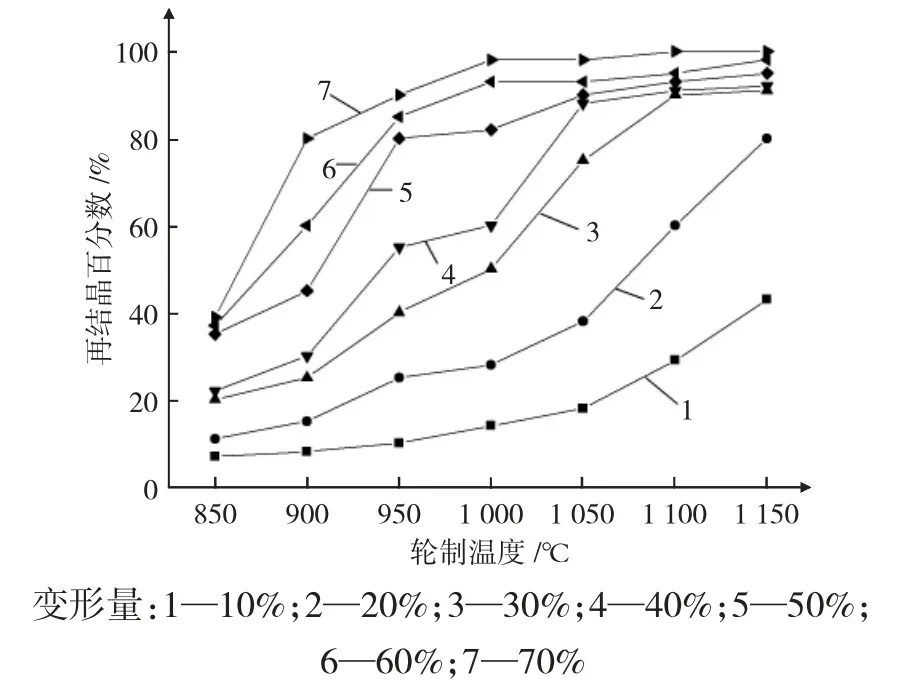

3.2.2 变形温度

变形温度对奥氏体再结晶数量的影响规律如图4 所示,奥氏体再结晶百分数随着变形量的增大和变形温度的升高而增加。

图4 不同相对变形量下变形温度与再结晶百分数的关系

3.3 小结

1)实验过程中,在变形量和轧后保温时间控制得当的情况下,奥氏体再结晶的数量会随着温度的升高而不断变化,并且数量上升的趋势与变形量本身的大小有着直接的关系。当奥氏体变形量小的情况下,再结晶百分数随着温度的升高变动不明显;当变形量较大的情况下,在一定温度值的范围内,会随着温度的增加而增加,超过某值域以后,增加趋势会逐步降低。

2)在轧制温度和轧后保温停留时间得到控制的情况下,奥氏体再结晶的百分数增加趋势与变形量有着直接的关系。

3)奥氏体受热变形程度与变形量、温度有着直接的关系。当变形量不断加大、变形温度不断提升的情况下,奥氏体的组织受热情况均匀,在一定的温度条件下,变形量与奥氏体结晶粒呈反比,即变形量增加,结晶颗粒变小。

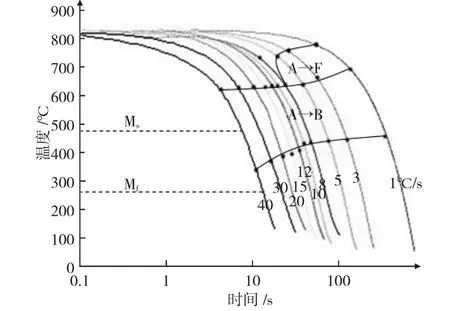

4 X80 管线钢相变规律的研究

研究变形奥氏体相变规律的基本方法是测定钢的过冷奥氏体连续转变曲线(CCT 曲线)。轧制工艺参数如加热温度、变形温度、变形量、冷却速度等对奥氏体的相转变温度和微观组织都有影响。由CCT曲线描述的相变规律是选用合适的控轧钢种成分、衡量与之相配合的热轧变形工艺是否恰当的依据。

4.1 X80 管线钢连续冷却转变CCT 曲线

X80 管线钢连续冷却转变CCT 曲线如图5 所示。

图5 连续冷却转变CCT 曲线

从图5 中的CCT 曲线可以看出,在1~40℃/s 的冷却范围内,实验钢经过热变形和相变,存在奥氏体、块状铁素体、针状铁素体、粒状贝氏体和多相共存区域,钢的连续转变得到的最终组织是多相共存的,只不过在不同条件下,各相在组织中的比例有所不同,这是管线钢轧制过程的基本特征。

相变温度低、奥氏体区域大,对获得细晶粒铁素体较为有利。这是因为铁在铁素体区中的自扩散系数比在奥氏体区中高一个数量级,即在同一温度下处于铁素体状态晶粒的长大要容易得多;若在晶粒扁平化温度和相变温度之间保证有足够的变形量,将使A/F 转换比值提高。因此,变形后冷却速度的合理控制是得到细小晶粒的常温组织的关键所在。

4.2 小结

1)由热模拟实验可知,随着冷却速率的提高,管线钢的晶粒组织逐渐细化,组织构成也发生变化,由1 ℃/s 时的块状铁素体组织,逐渐变为40 ℃/s 时的针状铁素体、块状铁素体和粒状贝氏体组织,且针状铁素体组织比例逐渐提高。

2)对于X80 针状铁素体管线钢来说,精确控制组织构成非常重要,工艺参数的制定应该以提高针状铁素体比例和细化晶粒为目标,冷却速率应该大于15 ℃/s。

5 结论

1)X80 管线钢奥氏体晶粒长大倾向性的研究为加热工艺的选择提供了理论依据。

2)X80 管线钢再结晶规律研究为轧制温度和压下制度的选择提供了理论依据。

3)X80 管线钢相变规律的研究为ACC 加速冷却工艺的选择和轧后显微组织的确定提供了理论依据。